Научно-образовательный курс Высоскоростная обработка

advertisement

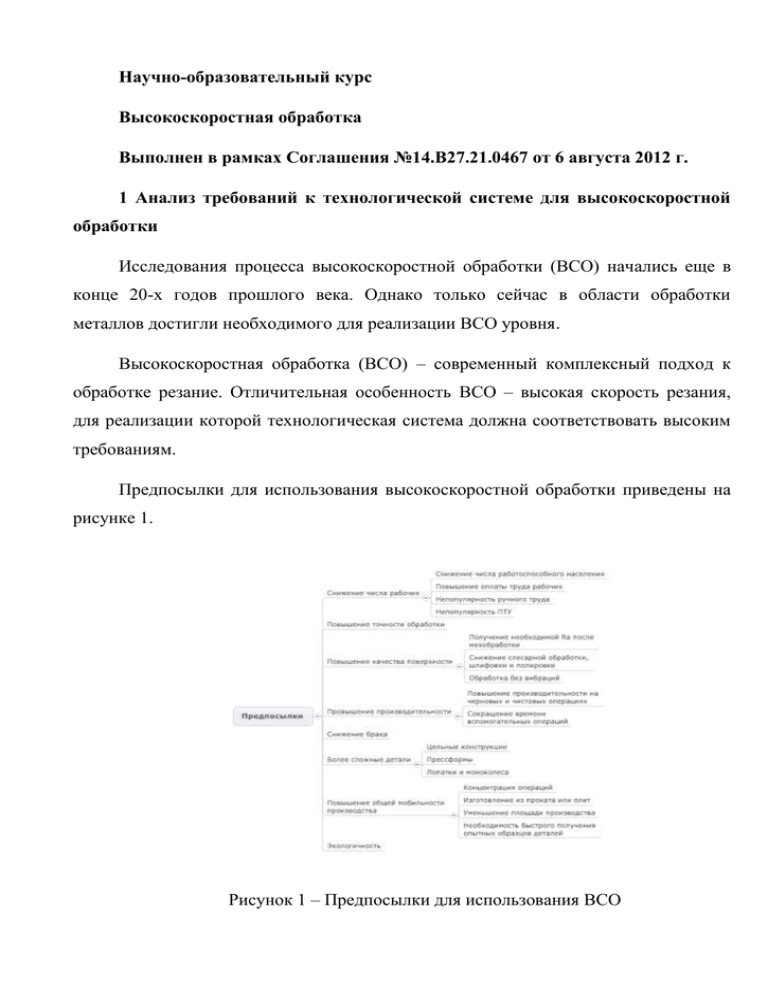

Научно-образовательный курс Высокоскоростная обработка Выполнен в рамках Соглашения №14.В27.21.0467 от 6 августа 2012 г. 1 Анализ требований к технологической системе для высокоскоростной обработки Исследования процесса высокоскоростной обработки (ВСО) начались еще в конце 20-х годов прошлого века. Однако только сейчас в области обработки металлов достигли необходимого для реализации ВСО уровня. Высокоскоростная обработка (ВСО) – современный комплексный подход к обработке резание. Отличительная особенность ВСО – высокая скорость резания, для реализации которой технологическая система должна соответствовать высоким требованиям. Предпосылки для использования высокоскоростной обработки приведены на рисунке 1. Рисунок 1 – Предпосылки для использования ВСО Одна из основных предпосылок – сокращение числа работоспособного населения в Российской Федерации. Возрастно-половая пирамида населения на 2012 год представлена на рисунке 2[1]. Рисунок 2 – Возрастная пирамида населения Появились шпиндельные узлы, позволяющие вести обработку на высоких оборотах и скоростях резания. Новые инструментальные материалы и нанокомпозиционные покрытия позволили получать необходимую стойкость при ВСО. Использование современных инструментальных оправок и балансировочных машин снизило величины дисбаланса и биения. CAM-системы последнего поколения дали возможность назначать и рассчитывать сложные траектории для постоянной нагрузки на инструмент, а системы ЧПУ приобрели необходимую производительность для непрерывной обработки на высоких скоростях. Основные достижения в области резания металлов указаны на рисунке 3. Рисунок 3 – Достижения в области резания металлов С экономической точки зрения для современных дорогостоящий станков использование более высокой скорости резания является необходимым для получения экономического эффекта от внедрения нового оборудования. График переменой составляющей себестоимость представлен на рисунке 4. V опт. обозначена оптимальная скорость резания, при которой достигается минимальная себестоимость. Рисунок 4 – График переменной составляющей себестоимости При достижении достаточно высоких скоростей резания наблюдается снижение сил резания. Эти кривые называются кривые Соломона, и их вид представлен на рисунке 5. Рисунок 5 – Кривые Соломона Скорость резания для ВСО для различных групп материалов будет значительно отличаться. На рисунке 6 представлен график, где отражены примерные скорости резания для обычной обработки, переходного диапазона и ВСО. И если для труднообрабатываемых материалов, например никелевых и титанов сплавов ограничением является повышенный износ инструмента, то для легкообрабатываемых материалов, например алюминиевых сплавов и пластика ограничение является возможности станка по обеспечению насколько высокой скорости резания, а, следовательно, частоты вращения шпинделя. Рисунок 6 – Скорость резания для различных материалов При высоких скоростях резания, в несколько раз превышающих общепринятые сейчас, температура на режущей кромке стабилизируется, а иногда и уменьшается с повышением скорости резания. То есть если при обычной обработке стараются обрабатывать в диапазоне повышенной стойкости, то при ВСО достигают значительно большей производительности, при меньшем времени стойкости. График зависимости стойкости инструмента от температуры в зоне резания представлен на рисунке 7. Рисунок 7 – Зависимость стойкости от температуры в зоне резания При ВСО изменяется тепловой баланс зоны обработки: основная доля тепла, отводится со стружкой, в металл заготовки и в инструмент поступает значительно меньшая доля тепла. Для обычной обработки в стружку отводится около 80 % тепла, при ВСО – выше 95 %. Термограмма зоны резания представлена на рисунке 8. Рисунок 8 – Термограмма зоны резания Так же меняется механизм снятия стружки. Область первичных деформаций, являющаяся основным источником выделения энергии вырождается в плоскость. Уменьшается зона контакта инструмента и заготовки и толщина срезаемого слоя. Тепловая волна не успевает достичь инструмента. Для некоторых материалов получается другой вид стружки, вместо сливной стружки – сегментная. Схема формирования стружки представлена на рисунке 9. Рисунок 9 – Схема формирования стружки В качестве примера на рисунке 10 приводятся шлифы стружек, полученных при различных скоростях резания и подачах[2]. а) б) в) г) а – скорость резания 100 м/мин, подача на зуб 0,05 мм; б - скорость резания 150 м/мин, подача на зуб 0,10 мм; в- скорость резания 200 м/мин, подача на зуб 0,15 мм; г - скорость резания 250 м/мин, подача на зуб 0,20 мм Рисунок 10 – Шлифы стружек При использовании ВСО может упрощаться маршрутная технология обработки закаленных материалов, схематично представленная на рисунке 11. Если глубина закалки позволяет – то можно упростить маршрутную технологию с 7 до 4 операций, и исключить переустановку детали на станке, что положительно сказывается как на производительности – так и на точности обработки. а – с использованием эрозионной обработки; б – стандартная маршрутная технология; в – при использовании ВСО и слесарной обработке; г – при использовании ВСО Рисунок 11 – Маршрутная технология обработки закаленных материалов при ВСО При высокой скорости резания, и следовательно и высокой скорости вращения шпинделя частота воздействия инструмента на заготовку значительно превышает собственные частоты элементов станка и инструментальной оснастки. На рисунке 12 отображен график, на котором отчетливо видно, что при повышении скорости Рисунок 12 – Диаграмма стабильности Наличие на станке угловых координат позволяет значительно уменьшить вылет инструмента, что является критичным для высоких скоростей вращения шпинделя, что показано на рисунке 13. Рисунок 13 – Уменьшение вылета инструмента при использовании угловых координат станка Так же угловые координаты станка позволяют создать лучшие условия резания. При обработке сферической фрезой скорость резания по оси фрезы равна нулю, что показано на рисунке 14. Тем самым не происходит резания металла, что сказывается на износе фрезы и качестве поверхности. Наклон оси фрезы относительно поверхности позволяет создать углы наклона, что приводит к тому, что резание происходит периферийной частью сферической фрезы. Рисунок 14 – Резание сферической фрезой без наклона оси фрезы Использование CAE-систем позволяет оптимизировать конструкцию детали, повысив его функциональные свойства и технологичность. На рисунке 15 показан пример такой оптимизации. В данном случае удалось достичь повышения жесткости в 2 раза, снижения веса на 15 %, снижения стоимости изготовления на 10 %, а так же более технологичной с точки зрения траекторий ВСО обработки [3]. Рисунок 15 – Пример оптимизации конструкции детали Современные обрабатывающие центры позволяют всего за два установа обрабатывать сложные детали с высокой точностью и производительностью. Ранее такие изделия необходимо было изготавливать из большого количества простых деталей. Значительно упрощается хранение и учет деталей, сборочные операции и повышается мобильность производства. Пример оптимизации конструкции изделия представлен на рисунке 16 Рисунок 16 – Пример оптимизации конструкции изделия Современные методики управления производством, например теория ограничений, с методом «Барабан-Буфер-Канат»[4], схема которого представлена на рисунке 17, позволяет выявлять ограничивающий ресурс системы. То есть, если определенный станок является «бутылочным горлышком» системы, то именно для этого станка нужно внедрять ВСО, так как это даст значительный прирост производительности в целом по продукту. Рисунок 17 – Схема метода «Барабан-Буфер-Канат» Областями применения ВСО являются: - детали с большим съемом материала; - прессформы и штампы; - закаленные материалы; - моделирование и прототипирование; - электроды из графита и меди; - малоразмерные детали; - тонкостенные детали. Преимуществами ВСО, по сравнению с обычной обработкой являются: - повышение производительности; - улучшение качества обработки; - меньшее повреждение поверхностного слоя; - уменьшение образования заусенцев; - снижение нагрева детали; - обработка в надкритическом диапазоне частот; - снижение сил резания; - улучшенное стружкодробление; - уменьшение количества СОЖ или отказ от ее использования. Обобщенные требования к элементам технологической системы схематично представлена на рисунке 18. Рисунок 18 – Требования к элементам технологической системы CAM-система для эффективной подготовки управляющих программ (УП) должна поддерживать следующие возможности: - специальные стратегии ВСО; - параметры сглаживания; - трохоиды; - многокоординатная обработка (пять координат, “3+2” обработка) ; - поддержка различных видов интерполяции. На рисунке 19 представлен пример траектории, разработанной с учетом требований ВСО. а) б) в) а – традиционная обработки паза; б – трохоидальная обработка с последующей обкаткой профиля; в – специальная трохоидальная обработка, позволяющая получить паз без обкатки Рисунок 19 – Пример траектории, разработанной с учетом ВСО Требования к системе ЧПУ представлены на рисунке 20. Рисунок 20 – Требования к системе ЧПУ Системы ЧПУ, реализующие ВСО, должны иметь функцию предварительного просмотра кадров "Look-Ahead», которая позволяет производить коррекцию скорости движения инструмента на достаточно коротких перемещениях, что приводит к уменьшению или полному исключению разгонов и торможений в конце движений. Это позволяет обрабатывать криволинейные поверхности на достаточно больших скоростях. Для этого необходимо, чтобы система смогла смотреть на более чем на 200 кадров вперед. Важно, чтобы система ЧПУ могла быстро обрабатывать кадры на очень малых перемещениях. Скорость обработки кадров определяет максимальную непрерывную подачу, время обработки кадров должно быть около 1 мс. Функция реализации NURBS интерполяции позволяет описывать сложные поверхности кривой посредством задания опорных точек сплайна. NURBS позволяет задавать кривую с меньшим количеством кадров при сравнении с линейной интерполяцией с сохранением параметров точности. При обработке с использованием NURBS интерполяции достигается максимальность гладкость траектории, уменьшение времени обработки сложных поверхностей и повышение качества обработки за счет более гладкой траектории. Использование новых видов интерполяций для 5-ти осевой непрерывной обработки, таких как NURBS и гладкая интерполяция, приводит к увеличению производительности в 2 раза и повышению качества обработки деталей с высокой скоростью при сохранении высокой точности. Например, отработка УП объемом 240Кб с использованием линейной интерполяции занимает приблизительно 11 минут, а при использовании NURBS интерполяции это время сокращается до 6 минут. Функция HPCC (High Precision Contour Control) - высокоточная контурная обработка с высоким разрешением интерполяции. С помощью отдельного процессора, который обрабатывает сигналы обратной связи, система ЧПУ обеспечивает высокую точность, высокую скорость и надежное управление сервоприводами. Эта функция особенно актуальна для воспроизведения NURBS 3D кривых, которые часто используются в производстве штампов в СAM/CADсистемах. Функция точного управления приводами основывается на управлении цифровых приводов станков с ЧПУ с быстродействием 1мс с функциями предварительного управления скорости и ускорения. Функция предварительного управления ускорением («сглаживание» ускорения), позволяет избежать рывков при ускорении и торможении. Для обеспечения высокой точности обработки на станке при выполнении ВСО, система ЧПУ должна обеспечивать выполнение коррекции возможных погрешностей. Компенсация таких погрешностей как: накопленная погрешности шага ходового винта, величины зазоров в приводах подач станка, величины тепловых деформаций узлов станка осуществляется с помощью постоянно действующих программ коррекции, заложенных в память устройства ЧПУ. Также система ЧПУ должна корректировать УП с учетом значений измеряемых величин от дополнительно установленных на станке средств активного контроля. Это компенсация погрешностей, возникающих в процессе эксплуатации (например, вибрации, тепловые деформации, силовые смещения, погрешности базирования), компенсация погрешностей геометрических параметров элементов технологической системы и т.п. Системами ЧПУ, которые удовлетворяют всем требованиям высокоскоростной обработки, являются, например: Fanuc 18iMB; Sinumerik 840D; Heidenhain TNC 407 и более поздние версии. Основными требованиями к станкам для проведения ВСО являются: - высокая частота вращения шпинделя от 25000 до 60000 об/мин; - высокая мощность шпинделя; - активное охлаждение шпинделя; - высокая жесткость; - термостойкость; - виброгашение; - рабочая подача и холостые ходы от 40 м/мин, ускорение от 10м/с²; - точность позиционирования от 5 до 20 мкм; - производительное ЧПУ; - предпочтительнее портальная компоновка; - необходимое быстродействие угловых осей; - концентрация операций; - специальная, а не модернизированная конструкция. Высокоскоростное фрезерование предъявляет особые требования к инструментам. Для ВСО прежде всего необходимо использовать инструменты из мелкодисперсных твердых сплавов с различными износостойкими покрытиями. Влияние современных покрытий на стойкость инструмента показано на рисунках 21 и 22. Рисунок 21 – Величина износа инструмента при разных покрытиях Рисунок 22 – Стойкость инструмента при разных покрытиях Особенности геометрии режущей части инструмента заключаются в использовании шаровых или скругленных фрез с обеспечением минимальной силы резания и хорошего отвода стружки из зоны резания, что достигается применением 2-х или 3-х лезвийных фрез с глубокими канавками и с острым передним углом, что показано на рисунке 23. Рисунок 23 – Особенности геометрии режущего инструмента для ВСО Также особое требование ВСО накладывает на величину биения инструмента, которое приводит к увеличению сил резания и нагрузок на инструмент. Для их уменьшения необходимо использовать специально разработанные для высокоскоростного резания специальные патроны с возможностью балансировки (патроны HSK) или сбалансированные оправки для термозажима, что показано на рисунке 24. Рисунок 24 – Особенности инструментальной оснастки Использование термооправок имеет следующие преимущества: - позволяют достичь самой низкой величины биения (от 1 до 3 мкм); - при применении термоусадочной машины закрепление инструмента является простой и повторяемой операцией вне зависимости от квалификации; - для сверхтяжелых режимов имеется специальная технология закрепления инструмента Safe-Lock что полностью предотвращает возможное вытягивание инструмента из оправки; - термооправки проще, дешевле и надежнее цанговых и гидравлических патронов; - конструктивно более удобны для обработки карманов за счет конической формы. Применение балансировки инструмента: - значительно снижает износ инструмента, особенно это актуально для инструмента с твердыми покрытиями; - является абсолютно необходимой для инструментальных единиц с большим вылетом; - снижает вибрацию, что дает повышение производительности и качества поверхности, более высокую точность и отсутствие рисок в углах, на тонких стенках и дне; - уменьшает нагрузку на подшипники шпиндельного узла, что увеличивает срок службы. 2 Обзор конструктивных особенностей станков для высокоскоростной обработки Станки с ЧПУ, реализующие ВСО должны иметь повышенную жесткость, термостабильность, виброустойчивость. Этим требованиям, как правило, соответствует портальная компоновка станка, обеспечивающая минимальный опрокидывающий момент, с максимальным числом управляемых координат на рабочих органах станка, несущих инструмент (от 3 до 5), что позволяет сохранить высокие скорости и ускорения рабочих органов в процессе обработки независимо от веса заготовки. Бесконсольное расположение конструктивных узлов позволяет иметь повышенную жесткость станка, а встроенный в станину инструментальный магазин уменьшить погрешность установки инструментов. В целях устранения столкновений и загрязнения рабочих органов, перемещающихся с высокими скоростями, целесообразно иметь расположение их приводов над рабочей зоной. Симметричная конструкция станка уменьшает тепловые деформации. Пример компоновки станка для ВСО приведен на рисунке 25. Рисунок 25 – Пример компоновки станка для ВСО Одними из важных требований, предъявляемых к конструкциям узлов станка для проведения ВСО, являются требования к приводу главного движения. Использование мотора-шпинделя с конусом HSK, обеспечивает при максимальной жесткости конструкции получение максимальной частоты вращения шпинделя с возможностью работы со сбалансированными специальными термооправками. Применение в качестве опор привода шарикоподшипников с гибридно- керамическими шариками в конфигурации «тандем» позволяет увеличить скорость вращения привода на 30 % при минимальном радиальном и осевом биении, с минимальным температурным расширением и более высокой способностью восприятия значительных нагрузок. Смазка и охлаждение опор шпинделя масляным туманом, который может подаваться к внутреннему кольцу подшипника, обеспечивает уменьшение тепловыделений и потребной мощности шпинделя. При использовании масляного тумана допустимая скорость вращения подшипников повышается до 50 % по сравнению с консистентной смазкой. Наличие в конструкции привода главного движения встроенных измерительных преобразователей для стабилизации частоты вращения привода, измерения и компенсации температурных расширений, уровня вибраций, осевых смещений, усилия зажима инструмента повышает точность обработки. Осуществление подачи СОЖ и воздуха через центр шпинделя через специальные ротационные соединения делает более эффективным отвод стружки, что улучшает качество обрабатываемых поверхностей. В качестве приводов подач рабочих органов станков для ВСО целесообразно использование линейных приводов, обеспечивающих высокие скорости и ускорения рабочих и холостых перемещений. Использование в приводах высокоточных ролико-винтовых передач (РВП) или шарико-винтовых передач (ШВП) и синхронных двигателей с цифровым управлением также могут обеспечить постоянство момента и высокую скорость реакции. Роликовые направляющие качения и линейные подшипники обладают высокой жесткостью и малыми силами сопротивления движению, что позволяет осуществлять плавные быстрые и медленные перемещения рабочих органов. Использование прямого привода в приводах круговых подач позволяет упростить конструкцию станка и повысить точность перемещений, при этом исключается возможность появления люфта. Водяное охлаждение позволяет добиваться на 30 % большей мощности, чем при применении воздушного охлаждения. Использование тандемного (сдвоенного) привода исключает скручивание стола. Основные конструктивные решения станков с ЧПУ для проведения ВСО приведены на рисунке 26. Рисунок 26 – Основные конструктивные решения Для обеспечения одинаковой высокой эффективности обрабатывающего центра при обработке различных материалов, начиная от легкообрабатываемых алюминиевых сплавов и заканчивая труднообрабатываемыми никелевыми и титановыми сплавами станки оборудуются автосменой шпиндельного узла. В портальных обрабатывающих центрах фирмы Zimmermann применяется технология Must Milling Head, показанная на рисунке 27. (Германия)[5] Рисунок 27 – Автосмена шпиндельного узла Для обработки сложнопрофильных деталей, например для авиационной промышленности на 3-х координатные портальные станки устанавливают фрезерные головки с тремя угловыми осями, что суммарно позволяет вести обработку по 6 координатам. Пример фрезерной головки фирмы M3ABC фирмы Zimmermann (Германия) [6] показан на рисунке 28. Рисунок 28 – Фрезерная головка с тремя угловыми осями Так как при ВСО скорости подач являются очень высокими, то любое соударение шпиндельного узла и приспособления или стола является крайне опасным и может привести к поломке и длительному и дорогостоящему ремонту. В качестве решения некоторые производители, например фирма Hermle (Германия) предлагают установку шпиндельного узла через защитные втулки, которые деформируются при ударе и тем самым защищают подшипники шпиндельного узла[7]. Пример данной технологии показан на рисунке 29. Рисунок 29 – Защитные втулки для шпинделя Для увеличения частоты вращения устаревших шпиндельных узлов до 10 раз, а так же для обработки под углом для 3-х координатные станки могут оснащаться ускорителями шпинделя (мультипликаторами). Широкая номенклатура данных устройств представлена Pibomulti (Швейцария)[8]. на рисунке 30 на примере продукции фирмы Рисунок 30 – Номенклатура мультипликаторов Охлаждение зоны резания c помощью аэрозоли (minimum quantity lubrication, MQL) имеет целый ряд преимуществ по сравнению с традиционным обильным поливом СОЖ. Пример данной системы представлен на рисунке 31. Снижение затрат: - устраняется необходимость в использовании СОЖ; - устраняется необходимость в использовании целого ряда компонентов станков, таких как фильтры для очистки смазочного масла и установки для кондиционирования смазочного масла; - снижение затрат на утилизацию стружки и отработанной СОЖ; - значительное уменьшение затрат времени на очистку оборудования. Повышение производительности: - значительное увеличение производительного времени (от 30 до 50 %); - повышенная скорость резания; - увеличенный срок службы инструмента до 300 %; - надёжное общее управления производственными процессами в целом. Технологические преимущества: - решение для оригинального оборудования и переоснащения; - поддерживается режим сухого или влажного резания на одном станке; - улучшенные качества поверхности. Рисунок 31 – Система подачи аэрозоли СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1 Росстат Возрастно-половая пирамида ресурс] [Электронный (http://www.gks.ru/wps/wcm/connect/rosstat_main/rosstat/ru/apps/6ca5fc804a47df3aa95c abf75a2eeced). Проверено 01.10.2013. 2 J. Paulo Davim (2011) Machining of hard materials. Springer.106, DOI 10.1007/978-1-84996-450-0. 3 Topology Optimization of a High Speed Support for a HSC Milling Machine ресурс] [Электронный (http://www.ansys.com/staticassets/ANSYS/staticassets/partner/FEDesign/Application_T OSCA_ANSYS_Optimization%20of%20a%20HSC%20Milling%20Machine.pdf). Проверено 01.10.2013. 4 «Барабан-Буфер-Канат» ресурс] [Электронный — методика планирования производства (http://www.tocpeople.com/2011/03/baraban-bufer-kanat- metodika-planirovaniya-proizvodstva/). Проверено 01.10.2013. 5 FZ42 Portal milling Machine [Электронный ресурс] (http://www.f- zimmermann.com/fileadmin/Mediendatenbank/Subnavi/Produkte/CNC/PDFs_FZ_Maschi nen/Englisch/BRO_FZ42_e2.pdf). Проверено 01.10.2013. 6 Milling head M3 ABC [Электронный ресурс] (http://www.f- zimmermann.com/index.php?id=681&L=0index.php%3Fl%3D91). Проверено 01.10.2013. 7 Hermle С 20 Overview Technical data [Электронный ресурс] (http://www.hermle.de/index.php?1586) 8 Pibomulti Standart Catalogue [Электронный (http://www.pibomulti.com/catalogues/standard.pdf). Проверено 01.10.2013. ресурс]