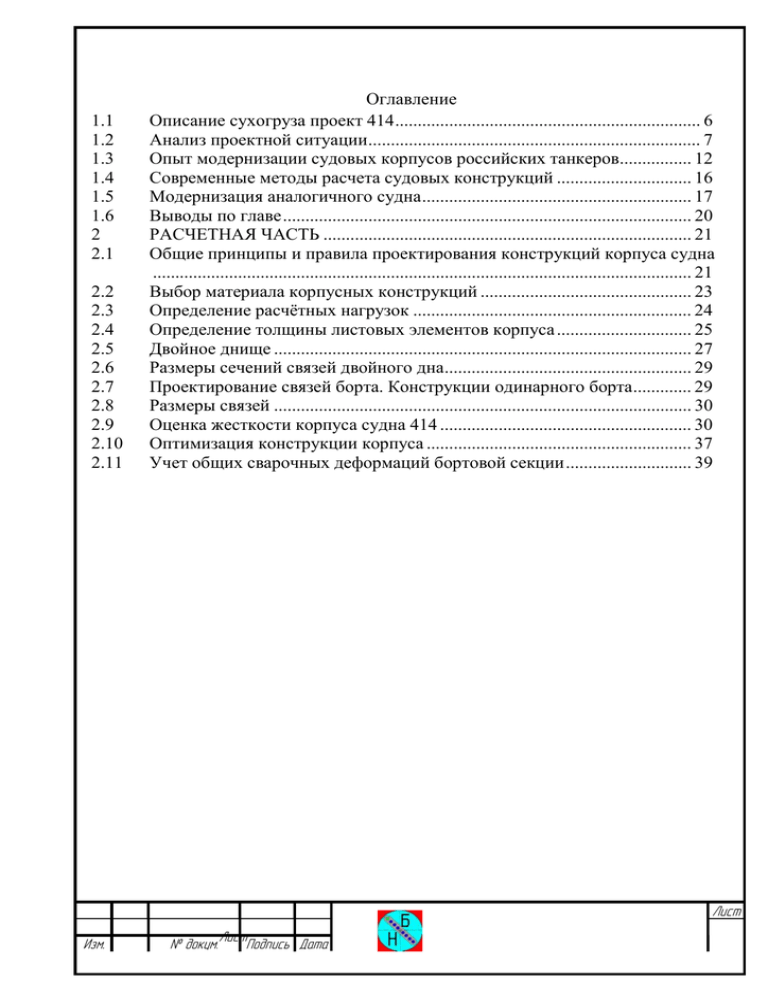

Судно проекта 414 В

advertisement