Влияние внутренней структуры меди М1 на упруго

advertisement

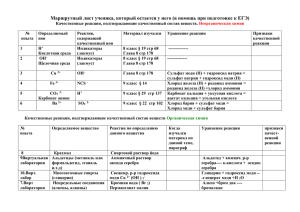

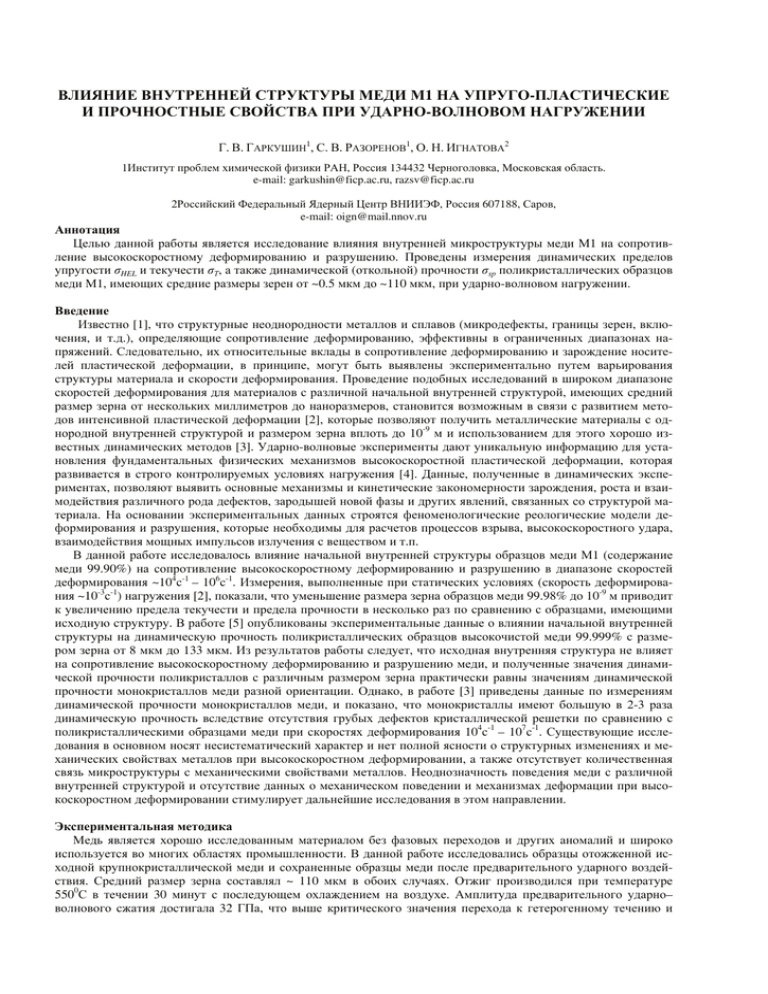

ВЛИЯНИЕ ВНУТРЕННЕЙ СТРУКТУРЫ МЕДИ М1 НА УПРУГО-ПЛАСТИЧЕСКИЕ И ПРОЧНОСТНЫЕ СВОЙСТВА ПРИ УДАРНО-ВОЛНОВОМ НАГРУЖЕНИИ Г. В. ГАРКУШИН1, С. В. РАЗОРЕНОВ1, О. Н. ИГНАТОВА2 1Институт проблем химической физики РАН, Россия 134432 Черноголовка, Московская область. e-mail: garkushin@ficp.ac.ru, razsv@ficp.ac.ru 2Российский Федеральный Ядерный Центр ВНИИЭФ, Россия 607188, Саров, e-mail: oign@mail.nnov.ru Аннотация Целью данной работы является исследование влияния внутренней микроструктуры меди М1 на сопротивление высокоскоростному деформированию и разрушению. Проведены измерения динамических пределов упругости σHEL и текучести σТ, а также динамической (откольной) прочности σsp поликристаллических образцов меди М1, имеющих средние размеры зерен от ~0.5 мкм до ~110 мкм, при ударно-волновом нагружении. Введение Известно [1], что структурные неоднородности металлов и сплавов (микродефекты, границы зерен, включения, и т.д.), определяющие сопротивление деформированию, эффективны в ограниченных диапазонах напряжений. Следовательно, их относительные вклады в сопротивление деформированию и зарождение носителей пластической деформации, в принципе, могут быть выявлены экспериментально путем варьирования структуры материала и скорости деформирования. Проведение подобных исследований в широком диапазоне скоростей деформирования для материалов с различной начальной внутренней структурой, имеющих средний размер зерна от нескольких миллиметров до наноразмеров, становится возможным в связи с развитием методов интенсивной пластической деформации [2], которые позволяют получить металлические материалы с однородной внутренней структурой и размером зерна вплоть до 10-9 м и использованием для этого хорошо известных динамических методов [3]. Ударно-волновые эксперименты дают уникальную информацию для установления фундаментальных физических механизмов высокоскоростной пластической деформации, которая развивается в строго контролируемых условиях нагружения [4]. Данные, полученные в динамических экспериментах, позволяют выявить основные механизмы и кинетические закономерности зарождения, роста и взаимодействия различного рода дефектов, зародышей новой фазы и других явлений, связанных со структурой материала. На основании экспериментальных данных строятся феноменологические реологические модели деформирования и разрушения, которые необходимы для расчетов процессов взрыва, высокоскоростного удара, взаимодействия мощных импульсов излучения с веществом и т.п. В данной работе исследовалось влияние начальной внутренней структуры образцов меди М1 (содержание меди 99.90%) на сопротивление высокоскоростному деформированию и разрушению в диапазоне скоростей деформирования ~104с-1 – 106с-1. Измерения, выполненные при статических условиях (скорость деформирования ~10-3с-1) нагружения [2], показали, что уменьшение размера зерна образцов меди 99.98% до 10-9 м приводит к увеличению предела текучести и предела прочности в несколько раз по сравнению с образцами, имеющими исходную структуру. В работе [5] опубликованы экспериментальные данные о влиянии начальной внутренней структуры на динамическую прочность поликристаллических образцов высокочистой меди 99.999% с размером зерна от 8 мкм до 133 мкм. Из результатов работы следует, что исходная внутренняя структура не влияет на сопротивление высокоскоростному деформированию и разрушению меди, и полученные значения динамической прочности поликристаллов с различным размером зерна практически равны значениям динамической прочности монокристаллов меди разной ориентации. Однако, в работе [3] приведены данные по измерениям динамической прочности монокристаллов меди, и показано, что монокристаллы имеют большую в 2-3 раза динамическую прочность вследствие отсутствия грубых дефектов кристаллической решетки по сравнению с поликристаллическими образцами меди при скоростях деформирования 104с-1 – 107с-1. Существующие исследования в основном носят несистематический характер и нет полной ясности о структурных изменениях и механических свойствах металлов при высокоскоростном деформировании, а также отсутствует количественная связь микроструктуры с механическими свойствами металлов. Неоднозначность поведения меди с различной внутренней структурой и отсутствие данных о механическом поведении и механизмах деформации при высокоскоростном деформировании стимулирует дальнейшие исследования в этом направлении. Экспериментальная методика Медь является хорошо исследованным материалом без фазовых переходов и других аномалий и широко используется во многих областях промышленности. В данной работе исследовались образцы отожженной исходной крупнокристаллической меди и сохраненные образцы меди после предварительного ударного воздействия. Средний размер зерна составлял ~ 110 мкм в обоих случаях. Отжиг производился при температуре 5500С в течении 30 минут с последующем охлаждением на воздухе. Амплитуда предварительного ударно– волнового сжатия достигала 32 ГПа, что выше критического значения перехода к гетерогенному течению и образованию полос гетерогенного сдвига [6]. Известно [7], при воздействии достаточно сильных ударных волн в отожженных ГЦК металлах возникают двойниковые структуры, конкурирующие с дислокациями. Быстрый рост плотности дислокаций и двойников в ударной волне вызывает сложное и неоднозначное изменение механических свойств. Проведенный металлографический анализ сохраненных образцов показал, что средний период L и процент зерен α покрытых полосами локализованной деформации составил ~9 мкм и ~30% соответственно от полного объема зерен с размером ~110 мкм. Также были исследованы образцы меди М1 с ультрамелкозернистой внутренней структурой, сформировавшейся после интенсивной пластической деформации. В процессе деформации происходят необратимые изменения кристаллического строения: повышается плотность дислокаций, образуется ячеистая (субзеренная) структура, возрастает концентрация точечных дефектов, дефектов упаковки. Для получения образцов с субмикрокристаллической структурой был использован метод всестороннего прессования в сочетании с различными режимами отжига [2], что позволило получить однородные и бимодальные (неоднородные) массивные образцы с внутренним размером зерна 30 мкм и 0.5 мкм. Механические свойства материалов в субмикросекундном диапазоне длительностей нагрузки изучаются путем регистрации структуры плоских волн ударного сжатия в испытуемом образце и анализа их взаимодействия со свободной поверхностью образца [3]. Исследования основаны на том факте, что процессы упругопластического деформирования и разрушения сопряжены с изменением сжимаемости материала и проявляются в структуре волн сжатия и разрежения. При отражении от поверхности тела интерференция падающей и отраженной волн разрежения приводит к появлению растягивающих напряжений внутри тела, в результате чего при их возрастании до критических значений инициируется высокоскоростное разрушение – откол. Величина разрушающего напряжения при отколе (откольная прочность материала) определяется из анализа профиля скорости свободной поверхности. В работе [8] проанализирована волновая динамика откола, способы интерпретации и источники погрешности такого рода измерений. В данной работе импульсы ударной нагрузки создавались в образцах при соударении с плоскими алюминиевыми ударниками, разогнанными с помощью специальных взрывных устройств до скорости 630±30 м/с [3]. Соотношение толщин и диаметров ударника в образцах выбиралось таким образом, чтобы обеспечить одномерность высокоскоростного нагружения в течение всего времени измерений. Соотношение толщины ударников и образцов в проведенных экспериментах составляло ~1:5, что позволяло сформировать на выходе из образца треугольный импульс сжатия. Максимальная амплитуда волны сжатии при таких условиях соударения не превышала 10 ГПа. В экспериментах осуществлялась непрерывная регистрация движения скорости свободной тыльной поверхности образца ufs (рис.1) с помощью лазерного Допплеровского измерителя скорости VISAR [3,9], имеющего временное разрешение ~ 1 нс и пространственное разрешение ~ 0.1 мм2. Точность измерения скорости образцов составляет ±5 м/с независимо от максимальной скорости. Характер деформирования и разрушения образцов, а также количественные характеристики процесса – давление ударного сжатия (P), динамический предел упругости (σHEL), текучести (σТ), динамическая (откольная) прочность (σsp), скорость деформирования перед разрушением (V'/V0), толщина откольной пластины (hотк) определялись из анализа профилей скорости свободной поверхности образцов, полученных в процессе нагружения. Обсуждение результатов На рисунках 1 и 2 приведены результаты измерений профилей скорости свободной поверхности образцов меди М1 в крупнокристаллическом (d0=110 мкм) исходном состоянии в сравнении с образцами, имеющими средний размер зерна d0=30 мкм, и субмикрокристаллическом состоянии (d0=0.5 мкм). На волновых профилях регистрируется выход на поверхность упругопластической волны сжатия и части следующей за ней волны разрежения. При выбранном соотношении толщин ударника и образца условия нагружения вблизи свободной тыльной поверхности образца соответствуют началу затухания ударной волны под действием нагоняющей ее волны разрежения. После отражения импульса сжатия от свободной поверхности внутри образца генерируются растягивающие напряжения, в результате чего инициируется его разрушение − откол. При этом происходит релаксация растягивающих напряжений, и формируется волна сжатия (откольный импульс), выход которой на поверхность образца вызывает второй подъем ее скорости. Дальнейшие многократные осцилляции скорости связаны с реверберацией откольного импульса в откольной пластине. На профилях скорости ufs (рис.1) фиксируется слабо выраженный динамический упругий предвестник с амплитудой 0.2-0.3 ГПа. Уменьшение размера примерно в 4 раза не влияет на величину динамического предела упругости и прочности. Известно, что образцы поликристаллов меди и меди в монокристаллическом состоянии имеют низкий динамический предел упругости [3]. Величина амплитуды упругого предвестника для поликристаллических образцов с размером зерна 30 мкм и 110 мкм, полученная в данной работе, согласуется со значением предела упругости отожженных монокристаллов меди [3]. Непосредственно из составления волновых профилей, показанных на рис.2 видны явные различия между поведением поликристаллических образцов с размером зерна 110 мкм и ультрамелкозернистых образцов. Уменьшение размера зерна более, чем в 200 раз приводит к увеличению величины динамического предела упругости в ~5 раз и динамической прочности в 1.5 раза, что не противоречит закону Холла-Петча [2], в соответствии с которым уменьшение размера зерна приводит к увеличению прочности материала. 500 1 400 Скорость поверхности, м/с Скорость поверхности, м/с 500 (d0~110 мкм) 300 2 (d0~30 мкм) 200 100 Δufs 400 300 2 0 200 (d0~110 мкм) (d0~0.5 мкм) 200 100 σHEL ~ 1.55 ГПа σHEL ~ 0.20 ~ 0.30 ГПа 0 1 σHEL ~ 0.30 ГПа 400 600 800 0 0 200 Время, нс 400 600 800 Время, нс Рисунок 1. Профили скорости свободной поверхности образцов меди М1 в крупнокристаллическом (d0=110 мкм) исходном состоянии (кривая 1) и субмикрокристаллическом (d0=30 мкм) состоянии после ВП (кривая 2). Рисунок 2. Профили скорости свободной поверхности образцов меди М1 в крупнокристаллическом (d0=110 мкм) исходном состоянии (кривая 1) и субмикрокристаллическом (d0=0.5 мкм) состоянии после ВП (кривая 2). Ниже представлены соотношения, с помощью которых из экспериментальных волновых профилей вычисляются количественные характеристики процесса ударного сжатия. Давление ударного сжатия вычисляется из соотношения: P = ρ 0 D (u fs / 2) , где ρ0 – плотность меди, D – скорость ударной волны, в образце. Напряжение сжатия за фронтом упругого предвестника соответствует динамическому пределу упругости материала в условиях одноосного сжатия: σ HEL = ρ 0 cl u HEL 2 , где ufsHEL – скорость свободной поверхности на фронте упругого fs предвестника. Соответствующие значения пределов текучести для условий одноосно-напряженного состояния σТ связаны с величиной σHEL соотношением: σ T = 3 / 2σ HEL (1 − cb2 cl2 ) , где cl, cb – продольная и объемная скорости звука, соответственно. Декремент скорости поверхности Δufs при ее спаде от максимума до значения перед фронтом откольного импульса пропорционален величине разрушающего напряжения – динамической (откольной) прочности материала в данных условиях нагружения. В линейном (акустическом) приближении σ sp = 1 / 2 ρ 0 cb (Δu fs + δ ) , где δ – поправка на искажение профиля скорости вследствие различия скоростей фронта откольного импульса и скорости пластической части падающей волны разгрузки перед ним. Подобные искажения имеют место, когда быстрая релаксация напряжений при разрушении порождает в растянутом материале волну сжатия, фронт которой представляет собой упругую волну и нагоняет пластическую разгрузочную часть падающего импульса сжатия, движущуюся с объемной скоростью звука [8]. При расчете величины σsp учитывалась нелинейность сжимаемости материала путем экстраполяции уравнения состояния в область отрицательных давлений. 500 2 400 Скорость поверхности, м/с Скорость поверхности, м/с 500 (d0~110 мкм) 300 200 1 после УВ (d0~110 мкм) 100 σHEL ~ 0.90 ГПа 0 σHEL ~ 0.30 ГПа 0 200 400 600 800 1000 Время, нс Рис. 3. Профили скорости свободной поверхности образцов меди М1 крупнокристаллических образцов (d0=110 мкм), полученных в результате предварительного ударноволнового сжатия (кривая 1), в крупнокристаллическом (d0=110 мкм) в исходном состоянии (кривая 2). 400 3 (d0~0.5 мкм) 300 200 1 после УВ (d0~110 мкм) 100 0 σHEL ~ 1.55 ГПа σHEL ~ 0.90 ГПа 0 200 400 600 800 1000 1200 Время, нс Рис. 4. Профили скорости свободной поверхности образцов меди М1 в крупнокристаллическом состоянии (d0=110 мкм) полученных в результате предварительного ударноволнового сжатия (кривая 1) и образцов меди М1 в субмикрокристаллическом состоянии (d0=0.5 мкм) (кривая 3). На рисунках 3 и 4 представлены результаты измерений волновых профилей, полученные в экспериментах с образцами, имеющими размер зерна ~110 мкм, которые были подвергнуты предварительному ударноволновому деформированию с интенсивностью сжатия ~ 32 ГПа. Из приведенных профилей скорости свобод- ной поверхности (рис. 3) видно, что предварительное нагружение образцов ударной волной приводит к увеличению динамического предела упругости в ~3 раза по сравнению с исходными образцами и незначительному увеличению динамической прочности. Предварительное ударно-волновое деформирование меди М1 привело к упрочнению вследствие интенсивного размножения двойников и дислокаций [7]. Образцы меди М1 с ультрамелкозернистой однородной внутренней структурой демонстрируют более высокие упруго-пластические и прочностные характеристики (рис.4) по сравнению с образцами исходной меди и меди после ударно-волнового деформирования. Несколько экспериментов были выполнены с образцами меди М1 после интенсивной пластической деформации, имеющие средний размер зерна 0.5 мкм и бимодальную (неоднородную) структуру. Из рисунка 5 видно, что образцы с неоднородной внутренней структурой демонстрирует уменьшение значений упругопластических и прочностных характеристик. 300 1 10 9 8 7 6 5 4 однородная структура 250 Монокристал Меди 3 200 2 150 σsp, ГПа Скорость поверхности, м/с 350 неоднородная структура 2 Медь М1 (d0~110 мкм) Медь М1 (d0~30 мкм) Медь М1 (d0~0.5 мкм) Медь М1 после УВ 100 50 0 0 200 400 600 800 1000 Время, нс Рисунок 5. Профили скорости свободной поверхности образцов субмикрокристаллической меди М1 (d0=0.5 мкм) имеющие однородную (кривая 1) и бимодальную (кривая 2) внутреннюю структуру. 0.9 0.8 0.7 0.6 Медь М2 0.5 3 4 10 10 5 10 . 6 10 7 10 8 10 -1 V/V0, с Рис. 6. Результаты измерений динамической прочности σsp для меди в различном структурном состоянии в сопоставлении с подобными данными для монокристаллов меди [4] и поликристаллов меди М2 [4] в зависимости от скорости деформирования. На рис.6 представлены суммированные результаты измерений динамической прочности меди М1 в сопоставлении с данными для монокристаллов и поликристаллов меди М2 [3]. Динамическая прочность меди М1 для образцов с различной внутренней структурой увеличивается с увеличением скорости деформирования от 104 с-1 до 106 с-1. Максимальное значение динамической прочности меди М1 демонстрируют образцы, которые были получены в результате интенсивной пластической деформации с однородной ультрамелкозерностой внутренней структурой. Предварительное ударно-волновое воздействие и связанное с ним изменение внутренней структуры незначительно увеличивает сопротивление образцов динамическому разрушению. Заключение Интенсивная пластическая деформация образцов меди путем всестороннего прессования, также как и предварительное ударно-волновое деформирование приводит к изменению внутренней структуры, увеличению дефектов и плотности дислокаций, появлению двойников и т.п. Проведенные в данной работе измерения параметров упруго-пластического перехода (динамического предела упругости) и динамической (откольной прочности) однозначно демонстрируют влияние сформировавшейся структуры образца на его прочностные характеристики. Образцы меди с однородной внутренней структурой и размером зерна 0.5 мкм и образцы, полученные после предварительного ударно-волнового деформирования с размером зерна 110 мкм демонстрирует увеличение динамического предела упругости и динамической прочности. Значения динамического предела упругости 0.2 - 0.3 ГПа, полученные для исходных образцов меди с размером зерна ~110 мкм и образцов, полученных после всестороннего прессования с размером зерна ~30 мкм, хорошо согласуются с данными, полученными для отожженных монокристаллов [3]. Бимодальность (неоднородность) структуры образцов меди после всестороннего прессования приводит к снижению прочностных характеристик материала. Измерения показали, что динамическая прочность исследованных образцов меди всех типов растет с увеличением скорости деформирования в диапазоне 104÷106 с-1 , оставаясь ниже динамической прочности монокристаллов меди, и выше чем прочность технической меди М2. Работа выполнена в рамках комплексной Программы научных исследований Президиума РАН «Исследование вещества в экстремальных условиях», при поддержке гранта РФФИ № 06-02-17057-а, при поддержке «Фонда содействия отечественной науке». Авторы выражают благодарность Л.Г. Ермолову и Иванчихиной Г.Е. за помощь в подготовке образцов и проведении экспериментов. Литература [1]. Канель Г.И., Разоренов С.В., Савиных А.С., Зарецкий Е.Б., Колобов Ю.Р. Исследование структурных уров- ней, определяющих сопротивление высокоскоростному деформированию и разрушению металлов и сплавов. Препринт ОИВТ РАН №1-478. – М., 2004, 32 с. [2]. Валиев Р.З., Александров И.В. Наноструктурные материалы, полученные интенсивной пластической деформацией. М:Логос, 2000, 272 с. [3]. Канель Г.И., Разоренов С.В., Уткин А.В., Фортов В.Е.. Ударно–волновые явления в конденсированных средах М.: «Янус–К» 1996 г., 408 с. [4]. Зельдович Я.Б., Райзер Ю.П. Физика ударных волн и высокотемпературных гидродинамических явлений. М.:Наука, 1966, 407 с. [5]. Minich R. W., Cazamias J. U., Kumar M., Schartz A.J. // Metallurgical and Material Transactions A, 2004, V35A, pp.2663-2673 [6]. P.S.Bushmelev, I.I.Vedernikova, O.N.Ignatova et al. Influence of high-rate loading on microstructure and dynamic properties of copper. // IX Khariton’s Topical Scientific Readings. Extreme states of substance. Detonation. Shock waves. Sarov. 2007. [7]. V.A.Raevsky, M.A.Podurets, V.G.Khanzhin et al. Twin structures in copper after shock and shockless high-rate loading. // IX Khariton’s Topical Scientific Readings. Extreme states of substance. Detonation. Shock waves. Sarov, 2007. [8]. Канель Г.И. // ПМТФ, 2001, 42, № 2, с. 194-198. [9]. Barker L.M. and R.E.Hollenbach. // J. Appl. Phys., 1972, vol. 43(11), p. 4669-4675.