APM Tutorial

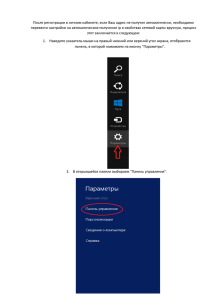

advertisement