Контроль продольных швов труб

advertisement

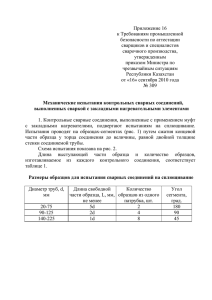

3/2012 трубы. трубопроводы: диагностика Контроль продольных швов труб В настоящее время, трубы произведенные с использованием электрической сварки сопротивлением, - это высококачественный продукт и хороший выбор для многих применений, включая трубы нефтяного и газового сортаментов, конструкционные трубы. Такие трубы должны контролироваться в соответствии со стандартами API, ASTM, а так же другими стандартами для данных областей. УЗ системы с пьезоэлектрическими преобразователями, является традиционным методом контроля для данного вида труб. При контроле используется эхо-импульсный метод, УЗ луч направляется под углом (Поперечная вертикальная волна). Как минимум требуется два датчика для контроля внутреннего и внешнего диаметров с обеих сторон. Необходимым условием для контроля всего шва, является правильное расположение датчиков (Рис. 1). Для контроля требуется контактная жидкость, соответственно, температура поверхности трубы для проведения контроля должна быть меньше 100°C, поэтому, как правило, контроль проводится при охлаждении трубы. Традиционные системы имеют хорошо известные ограничения. а б Рис. 1 а – шов в правильном положении: луч отражается от дефекта б – шов в неправильном положении: луч не отражается от дефекта Они фокусируются на внутреннем и внешнем диаметрах и игнорируют внутреннюю область шва. Шов может смещаться при охлаждении, что затрудняет правильное расположение датчиков. Отслеживание расположения шва и использование фазированных решеток не решают основную проблему, и, увеличивая стоимость, эти меры могут быть не эффективными. Трубы малого диаметра представляют большие трудности для качественного контроля. Применение УЗК с использованием Электромагнитных Акустических Преобразователей (ЭМАП) позволяет во многом решить эти проблемы. Основным отличием данного метода является то, что ЭМАП генерирует УЗ волну непосредственно в материале, в отличие от традиционного УЗК, в котором для этого используется пьезопластина и для которого необходимо наличие контактной жидкости (Рис. 2). До недавнего времени ЭМАП имели ограниченное применение из-за больших габаритов сенсоров и оборудования. Таблица 1. Граница Ориентация луча Прямой Объемные Под углом Поверхность Направленные Объем Рис. 2 178 В основном применялся контроль прямым лучом. Однако последние разработки компании Innerspec, мирового лидера в применении ЭМАП, позволяют значительно расширить возможности этого метода. При различной комбинации магнита и геометрии катушки, возможно, генерировать различные типы ультразвуковых волн (некоторые из которых возможно получить только с ЭМАП (Таблица 1), включая продольные, поперечные вертикальные и поперечные горизонтальные. ЭМАП так же могут генерировать различные типы направленных волн (Рис. 3, 4). В частности использование горизонтально ориентированной поперечной волны (ПГ) позволило найти решение для контроля труб как больших (более 125 мм), так и малых диаметров. В установках для контроля труб диаметром от 25 до 125 мм, применяется направленная ПГ волна (Рис. 5). Излучатель располагается под углом 90° и посылает волну по часовой стрелке, а приемник, расположенный под углом 270° улавливает отраженные сигналы. Мода волны Метод Продольные Piezi EMAT Поперечная горизонтальная Поперечная вертикальная Основные применения Толщинометрия измерение скорости Дефектоскопия EMAT1 Структурные измерения Piezi EMAT Дефектоскопия Поперечная Дефектоскопия, EMAT1 горизонтальная включая аустенитные швы Репея Piezi Дефектоскопия (поверхность) EMAT2 Лэмба Piezi Дефектоскопия (включая коррозию) EMAT2 Скорость и структурные измерения Поперечная Дефектоскопия (включая коррозию) EMAT1 горизонтальная Скорость и структурные измерения всероссийское отраслевое рекла м н о - и н ф о р м а ц и о н н о е и з д а н и е трубы. трубопроводы: диагностика Направленные волны Релея или Поверхностные Движение частиц Рис. 3 Изображение Эллиптическое проникновение на одну длину волны Лэмба Поперечная Горизонтальная 3/2012 Ассиметричное или Симметричное Перпендикулярно направлению распространения в горизонтальной проекции Рис. 4 Второй комплект датчиков с излучателем под углом 270° и приемником под углом 90° посылает волну против часовой стрелки в дополнение к первому комплекту. Направленная волна распространяется по всему объему и позволяет контролировать весь шов за один проход. Система позволяет определять трещины, непровары, смещение кромок, с большей надежностью, чем наклонным лучом. Нет отличия между дефектами внешнего и внутреннего диаметров. Допускается смещение шва на угол до 55°. Скорость контроля до 2 м/с. В установках для контроля труб диаметром более 125 мм применяется ПГ волна. Контроль проводиться наклонным лучом, как и при традиционном УЗК (Рис. 6). Два сенсора, содержащие высокочастотные катушки в раздельно-совмещенной конфигурации, располагаются на противоположных сторонах шва и генерируют горизонтально поляризованную поперечную волну под различными углами. Сенсоры располагаются на расстоянии около 50 мм от шва, чтобы избежать перегрева. Рис. 7 Рис. 6 Рис. 5 Максимальная температура материала под сенсором 200°C. Комбинация различных углов и частот, а так же широкий луч каждой катушки, обеспечивают достоверный контроль всего сечения шва без мертвых зон. Поперечная горизонтальная мода не преобразуется при пересечении поверхности уменьшая возникновение ложных сигналов, появляющихся при преобразовании одной моды в другую. Система может определять такие дефекты шва, как трещины сложной формы, раковины, включения, смещение кромок, несплавления, грат в соответствии со стандартом API. Скорость контроля до 1 м/с. Дополнительным преимуществом системы является то, что она устанавливается непосредственно после сварочной установки и предоставляет результат сразу без охлаждения изделия. Это позволяет вывести дефектное изделие из дальнейшего производственного процесса, тем самым сократив расходы на проведение последующих операций (Рис. 7. Вид манипулятора). При установке первой системы на одном из заводов в США, она на первом этапе использовалась в тестовом режиме, и результаты контроля сравнивались с уже применявшейся на этом заводе традиционной УЗ системой. Однако, уже после месяца работы, результаты показанные системой с ЭМАП позволили заводу отказаться от использования традиционной УЗ системы, которая была демонтирована полностью. ООО «Эколинк-Оборудование» 127287, Москва, ул. 2-я Хуторская. д. 38а, стр.1 тел./факс (495) 789-64-38/39 e-mail: info@ekolinknk.ru www.ekolinknk.ru w w w. S - N G . r u 179