021396 B1 021396 B1 (11) 021396

advertisement

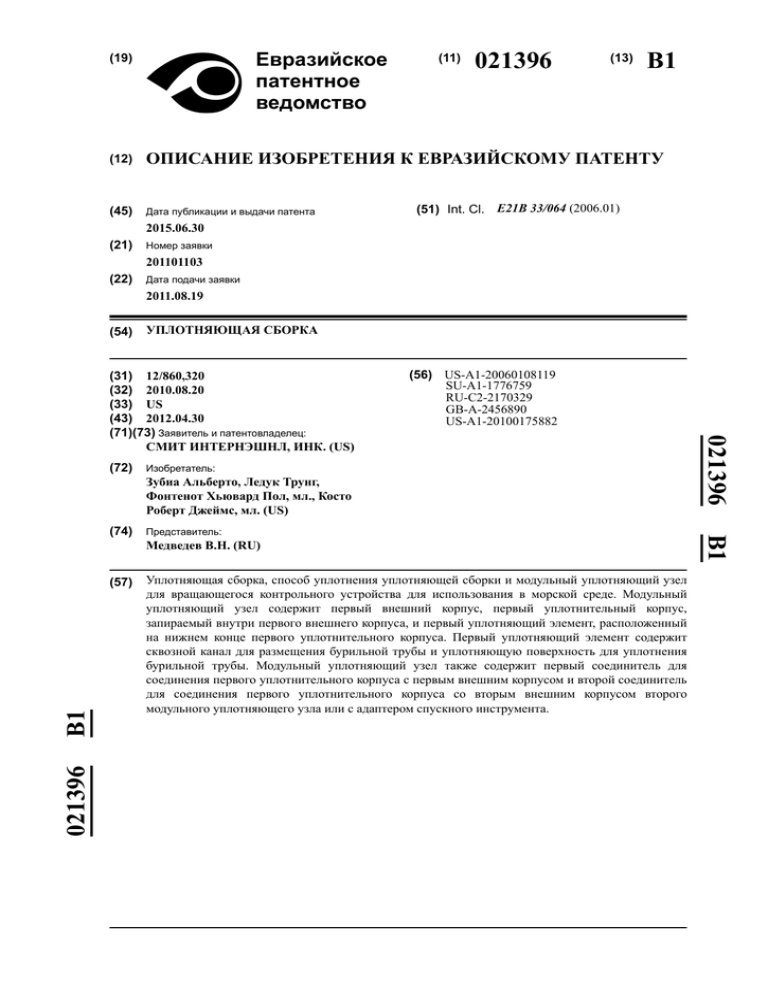

Евразийское патентное ведомство (19) (11) 021396 (13) B1 (12) ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ЕВРАЗИЙСКОМУ ПАТЕНТУ (45) Дата публикации и выдачи патента (51) Int. Cl. E21B 33/064 (2006.01) 2015.06.30 (21) Номер заявки 201101103 (22) Дата подачи заявки 2011.08.19 (54) УПЛОТНЯЮЩАЯ СБОРКА B1 (72) Изобретатель: (74) Представитель: (57) Уплотняющая сборка, способ уплотнения уплотняющей сборки и модульный уплотняющий узел для вращающегося контрольного устройства для использования в морской среде. Модульный уплотняющий узел содержит первый внешний корпус, первый уплотнительный корпус, запираемый внутри первого внешнего корпуса, и первый уплотняющий элемент, расположенный на нижнем конце первого уплотнительного корпуса. Первый уплотняющий элемент содержит сквозной канал для размещения бурильной трубы и уплотняющую поверхность для уплотнения бурильной трубы. Модульный уплотняющий узел также содержит первый соединитель для соединения первого уплотнительного корпуса с первым внешним корпусом и второй соединитель для соединения первого уплотнительного корпуса со вторым внешним корпусом второго модульного уплотняющего узла или с адаптером спускного инструмента. Зубиа Альберто, Ледук Трунг, Фонтенот Хьювард Пол, мл., Косто Роберт Джеймс, мл. (US) Медведев В.Н. (RU) B1 021396 (56) US-A1-20060108119 SU-A1-1776759 RU-C2-2170329 GB-A-2456890 US-A1-20100175882 021396 (31) 12/860,320 (32) 2010.08.20 (33) US (43) 2012.04.30 (71)(73) Заявитель и патентовладелец: СМИТ ИНТЕРНЭШНЛ, ИНК. (US) 021396 Область изобретения Настоящее изобретение, по существу, относится к устройству и способам уплотнения в морских скважинах. Более конкретно, настоящее изобретение относится к устройству и способам уплотнения бурильной трубы в подводных морских скважинах во время бурения. Предшествующий уровень техники Для добычи нефти и газа из подземных месторождений бурят глубокие скважины. Обычно такие скважины бурят устройством, который вращает бур, расположенный на конце длинной колонны соединенных резьбой труб, известной как бурильная колонна. Поскольку при бурении скважины затрачивается энергия и возникает трение, используют буровые жидкости для смазки и охлаждения бура, когда он врезается в породу, которые обычно называют "буровым раствором". Кроме того, буровой раствор не только смазывает и охлаждает бур, но и выполняет вторичные и третичные функции, вымывая из забоя вырубленную породу и создавая столб гидростатического давления в пробуренной скважине. Поскольку скважины бурят на глубину несколько тысяч футов (1 фут равен 0,3048 м) от поверхности, гидростатический столб бурового раствора также способствует предотвращению выбросов из скважины. Углеводороды и другие текучие среды в подземных месторождениях находятся под существенным давлением. При отсутствии каких-либо схем управления потоком текучей среды из такого перфорированного месторождения могут вырваться из скважины словно гейзер и извергнуть углеводороды и другие нежелательные текучие среды (например, газ H2S) в атмосферу. Поэтому несколько тысяч футов гидравлического "напора", создаваемого столбом бурового раствора, помогают предотвратить выбросы из скважины в нормальных условиях. Однако при определенных обстоятельствах бур встречает карманы, в которых находится среда под давлением, что приводит к выбросу или быстрому повышению давления в скважине. Поскольку такие выбросы непредсказуемы и могут привести к катастрофе, в настоящее время на большинстве скважин используют устройства управления потоком, известные как противовыбросовые превенторы. Одним типом таких устройств являются кольцевые противовыбросовые превенторы. Кольцевые противовыбросовые превенторы предназначены для уплотнения кольцевого пространства между бурильной колонной и стенками скважины. Кольцевой противовыбросовый превентор обычно содержит большой гибкий резиновый уплотнительный узел, по существу, тороидальной формы, который при приведении в действие поршнем может создавать уплотнение вокруг бурильных колонн разного размера. Кроме того, если бурильная колонны отсутствует, противовыбросовый превентор может даже заглушить открытую скважину. Хотя кольцевые противовыбросовые превенторы позволяют извлекать (т.е. поднимать) или вводить (т.е. спускать) бурильную колонну, когда они приведены в действие, они не предназначены для приведения в действие во время бурения (т.е. когда бурильная колонна вращается). Конструкция таких превенторов такова, что вращающаяся в активированном превенторе бурильная колонна приведет к быстрому износу уплотнительного узла. При бурении нефтяных скважин при повышенном давлении в кольцевом пространстве часто используют вращающиеся контрольные устройства. Вращающиеся контрольные устройства содержат уплотняющий элемент и узел подшипников, который позволяет уплотняющему элементу вращаться вместе с бурильной колонной. Поэтому при использовании вращающихся контрольных устройств между уплотняющим элементом и бурильной колонной отсутствует относительное вращение, которое имеет место только в узле подшипников. Примерами вращающихся контрольных устройств являются патент США 5022472, выданный Bailey et al. 11 июня 1991 г. (переуступленный Drilex Systems), и патент США 6354385, выданный Ford et al. 12 марта 2002 г., переуступленный правопреемнику по настоящей заявке, и оба этих документа полностью включены в настоящее описание путем отсылки. В некоторых случаях можно использовать двойное вращающееся контрольное устройство, устанавливаемое на устье скважины, которое имеет два уплотняющих элемента, один из которых является основным, а другой - резервным. Когда сборка узла подшипников и уплотняющих элементов и бурильная колонна вращаются, между бурильной колонной и основным уплотняющим элементом могут возникать протечки. В отрасли присутствует потребность в устройстве или способе обнаружения и изоляции протечек между бурильной колонной и уплотняющим элементом во время бурения. Краткое описание изобретения Согласно одному аспекту варианты настоящего изобретения относятся к модульному уплотняющему узлу для вращающегося контрольного устройства, используемого в морском бурении, содержащему первый внешний корпус, первый уплотнительный корпус, запираемый внутри первого внешнего корпуса, и первый уплотняющий элемент, содержащий сквозной канал для размещения бурильной трубы и уплотняющую поверхность для уплотнения бурильной трубы. Модульный уплотняющий узел также содержит первый соединитель для соединения первого уплотнительного корпуса с первым внешним корпусом и второй соединитель для соединения первого уплотнительного корпуса со вторым внешним корпусом второго модульного уплотняющего узла или с адаптером спускного инструмента. Согласно другому аспекту варианты настоящего изобретения относятся к уплотняющей сборке для вращающегося контрольного устройства, содержащей по меньшей мере два модульных уплотняющих узла, в которой верхняя часть первого модульного уплотняющего узла предназначена для соединения с -1- 021396 нижней частью второго модульного уплотняющего узла. Каждый модульный уплотняющий узел содержит первый внешний корпус, первый уплотнительный корпус, запираемый внутри первого внешнего корпуса, и первый уплотняющий элемент, расположенный на нижнем конце первого уплотнительного корпуса и содержащий сквозной канал для размещения бурильной трубы и уплотняющую поверхность для уплотнения бурильной трубы. Модульный уплотняющий узел также содержит первый соединитель, предназначенный для соединения первого уплотнительного корпуса с первым внешним корпусом и второй соединитель, предназначенный для соединения первого уплотнительного корпуса со вторым внешним корпусом второго модульного уплотняющего узла или с адаптером спускного инструмента. Согласно еще одному аспекту варианты настоящего изобретения относятся к способу монтажа уплотняющей сборки, содержащей обеспечение нижнего внешнего корпуса, установку нижнего внешнего корпуса в скважину, запирание первого уплотнительного корпуса и первого уплотняющего элемента в нижнем внешнем корпусе, соединение первого модульного уплотняющего узла с первым уплотнительным корпусом и соединение второго модульного уплотняющего узла с первым модульным уплотняющим узлом. Первый модульный уплотняющий узел содержит второй внешний корпус, второй уплотнительный корпус, запираемый внутри второго внешнего корпуса, второй уплотняющий элемент, расположенный на нижнем конце второго уплотнительного корпуса, первый соединитель для соединения второго уплотнительного корпуса со вторым внешним корпусом и второй соединитель для соединения второго уплотнительного корпуса со вторым модульным уплотняющим узлом или с адаптером спускного инструмента. Второй уплотняющий элемент содержит сквозной канал для размещения бурильной трубы и уплотняющую поверхность для уплотнения бурильной трубы. Другие аспекты и преимущества настоящего изобретения будут очевидны из нижеследующего описания и приложенной формулы. Краткое описание чертежей Фиг. 1 изображает морскую буровую платформу согласно вариантам настоящего изобретения. Фиг. 2 - сечение вращающегося контрольного устройства согласно вариантам настоящего изобретения. Фиг. 3 - сечение модульного уплотняющего узла согласно вариантам настоящего изобретения. Фиг. 4 - сечение уплотняющей сборки согласно вариантам настоящего изобретения. Фиг. 5 - сечение уплотняющей сборки согласно вариантам настоящего изобретения. Фиг. 6 - подробное поперечное сечение уплотняющей сборки согласно вариантам настоящего изобретения. Фиг. 7 - поперечное сечение уплотняющей сборки согласно вариантам настоящего изобретения. Подробное описание Согласно одному аспекту настоящее изобретение относится к модульному уплотняющему узлу, уплотняющей сборке и способу монтажа для использования во вращающемся контрольном устройстве в морской среде. Более конкретно варианты настоящего изобретения относятся к модульному уплотняющему узлу, уплотняющей сборке и к способу монтажа уплотняющей сборки, в которых используются дополнительные уплотняющие элементы, устанавливаемые по мере необходимости в морском вращающемся контрольном устройстве. На фиг. 1 показана часть морской буровой платформы 100. Хотя в описании приводятся ссылки на полупогружную буровую платформу, специалистам понятно, что можно использовать платформы любого типа, включая, помимо прочего, буровые суда, платформы типа спар, плавучие основания с натяжным вертикальным якорным креплением и самоподъемные платформы. Морская буровая платформа 100 содержит буровую площадку 102 и нижний отсек 104. От устья (не показано) подводной скважины до морской буровой платформы 100 проходит узел 106 водоотделяющей колонны, содержащий различные компоненты для управления бурением и давлением. Сверху вниз узел 106 водоотделяющей колонны содержит отклоняющее устройство 108 (показан вместе с вертикальной трубой и направляющим патрубком), телескопическое соединение 110, вращающееся контрольное устройство 112, кольцевой противовыбросовый превентор 114, подвесное устройство 116 для водоотделяющей колонны с вертлюгом и колонну 118 водоотделяющих труб, проходящую до устья (не показано) подводной скважины. Хотя на фиг. 1 показана и описана одна конфигурация узла 106 водоотделяющей колонны, специалистам понятно, что вместе с вариантами настоящего изобретения можно использовать различные типы и конфигурации узлов 106 водоотделяющей колонны. Более конкретно, следует понимать, что конкретная конфигурация используемого узла 106 водоотделяющей колонны зависит от конфигурации устья подводной скважины, типа морской буровой платформы 100 и местоположения скважины. Поскольку буровая платформа 100 является полупогружной платформой, ожидается, что между ее структурой (т.е. буровой площадкой 102 и/или нижним отсеком) и морским дном будут возникать относительные осевые перемещения (т.е. вертикальная качка). Поэтому необходимо использовать механизм компенсации вертикальной качки, чтобы в узле 106 водоотделяющей колонны можно было поддерживать натяжение, не приводящее к разрывам или перенапряжению секций водоотделяющей колонны 118. Для этого можно использовать телескопическое соединение 110, имеющее нижнюю секцию 122, верх-2- 021396 нюю секцию 124 и уплотнительный корпус 126 и обеспечивающее ход (т.е. относительное перемещение) в 30, 40 и более футов (приблизительно 9, 12 и более метров) для компенсации волнения, действующего на буровую платформу 100. Кроме того, между буровой площадкой 102 и подвесным устройством 116 размещен гидравлический элемент 120, создающий направленную вверх натягивающую силу, приложенную к колонне 116 водоотделяющих труб и ограничивающий максимальный ход телескопического соединения 110. Для противодействия поступательным движениям (помимо вертикальной качки) буровой платформы 100 можно использовать систему якорных оттяжек (не показаны), которые удерживают буровую платформу 100, по существу, в постоянном положении по продольной и по поперечной оси. На фиг. 2 показано сечение вращающегося контрольного устройства 202 согласно варианту настоящего изобретения. Вращающееся контрольное устройство 202 может содержать узел 204 подшипников и уплотняющий узел 206, предназначенный для уплотнения бурильной колонны (не показана) с обеспечением ее вращения. На фиг. 3 показано сечение уплотняющей сборки 300 согласно варианту настоящего изобретения. Уплотняющая сборка 300 может содержать нижнюю часть 400 и по меньшей мере один модульный уплотняющий узел 500, соединенный с нижней частью 400. На фиг. 3 показаны два модульных уплотняющих узла 500а, 500b, которые последовательно соединены с нижней частью 400. С верхним модульным уплотняющим узлом 500b соединен адаптер 302 спускного инструмента, который более подробно будет описан ниже. На фиг. 4 показано подробное сечение нижней части 400 уплотняющей сборки 300, через которую проходит бурильная колонна 442. Нижняя часть 400 может содержать нижний уплотняющий элемент 408, в котором выполнен сквозной канал 412, и первую уплотняющую поверхность 414. Специалистам понятно, что нижний уплотняющий элемент 408 может быть сконструирован так, чтобы его размер, форма и материал позволяли уплотнять бурильные колонны разного размера. Например, бурильная колонна, имеющая диаметр больший, чем диаметр бурильной колонны 442, может привести к расширению сквозного канала 412 за счет растягивания материала нижнего уплотняющего элемента 408. В некоторых вариантах нижний уплотняющий элемент 408 может быть выполнен из такого материала, как, например, эластомер. Кроме того, сквозной канал 412 может быть сконструирован для размещения бурильной колонны с диаметром от 2-3/8 дюйма (60,325 мм) до 9-1/2 дюйма (241,3 мм). Нижний уплотняющий элемент 408 может соединяться с нижним уплотнительным корпусом 406 с использованием любого известного соединительного средства, например механического крепежа, клея, сварки. Альтернативно, в некоторых вариантах нижний уплотняющий элемент 408 может отливаться на корпусе 406. Корпус 406 может быть соединен с нижним внешним корпусом 402 с помощью любого известного соединительного средства. В некоторых вариантах корпус 406 может быть соединен с нижним внешним корпусом 402 с помощью быстросоединяемого соединителя, например, в котором используется палец и защелка, или байонетное соединение. На нижнем внешнем корпусе 402 может быть расположен запирающий профиль 410. Запирающий профиль 410 может быть выполнен с возможностью зацепления с соответствующим профилем (не показан), расположенным на внутренней поверхности отдельного скважинного компонента. В некоторых вариантах запирающий профиль 410, расположенный на нижнем внешнем корпусе 402, может быть предназначен для зацепления с соответствующим профилем, находящимся на внутренней поверхности узла 204 подшипников (см. фиг. 2). Как показано на фиг. 4, второй уплотняющий элемент 416 может быть соединен со вторым уплотнительным корпусом 404, который может быть соединен с нижним внешним корпусом 402 с помощью соединителей 418. Соединители 418, как показано, могут содержать механические крепежные средства, однако, как описано выше, специалистам понятно, что можно использовать любые известные соединительные средства. Второй уплотняющий элемент 416 может иметь размер, форму и материал, чтобы принимать и уплотнять бурильные колонны 442 в некотором диапазоне диаметров. В некоторых вариантах второй уплотняющий элемент 416 может быть выбран так, чтобы уплотнять бурильную колонну 442, с внешним диаметром от приблизительно 2-3/8 дюйма (60,325 мм) до приблизительно 9-1/2 дюйма (241,3 мм). Хотя на фиг. 4 показаны нижний уплотняющий элемент 408 и второй уплотняющий элемент 416, имеющие одинаковую форму, специалистам понятно, что для нижнего уплотняющего элемента 408 и второго уплотняющего элемента 416 можно выбрать разные формы, размеры и/или материалы. Наружный диаметр 417 уплотняющего элемента 416 может быть по существу равен верхнему внутреннему диаметру 410 нижнего внешнего корпуса 402. Дополнительно, нижняя часть 434 и верхняя часть 436 второго уплотнительного корпуса 404 могут иметь наружный диаметр, по существу, равный верхнему внутреннему диаметру 420 нижнего внешнего корпуса 402, как показано на чертеже. Между нижней частью 434 и верхней частью 436 корпуса 404 может размещаться фланец 438. Фланец 438 может контактировать с верхним концом нижнего внешнего корпуса 402, действуя как упор для предотвращения соскальзывания корпуса 404 вниз относительно нижнего внешнего корпуса 402. Корпус 404 может иметь внутренний диаметр 430, который может быть больше малого диаметра внутреннего участка 424 второго уплотняющего элемента 416 так, что, когда в нижней части 400 уплотняющей сборки 300 размещена бурильная колонна 442, между внешней поверхностью 441 бурильной колонны 442 и внутренней поверхностью 431 корпуса 404 может образоваться камера 440. В некоторых -3- 021396 вариантах корпус 404 может содержать отверстие 428, проходящее между его внешней поверхностью 444 и внутренней поверхностью 431 и может быть выполнен с возможностью пропускать поток текучей среды в камеру 440 и из нее. Отверстие 428 может быть оснащено датчиком давления (не показан) для измерения давления в камере 440. Специалистам понятно, что датчик давления (не показан) далее может содержать средства для хранения или передачи собранных данных. На фиг. 5 показано сечение модульного уплотняющего узла 500 согласно варианту настоящего изобретения. Модульный уплотняющий узел 500 может содержать внешний корпус 502 и опорное кольцо 516, расположенное вокруг корпуса 502. В некоторых вариантах опорное кольцо 516 может быть выполнено заодно с корпусом 502 или, альтернативно, опорное кольцо 516 и внешний корпус 502 могут быть отдельными деталями, собранными друг с другом, например, с помощью механических крепежных средств, клея и/или сварки. Опорное кольцо 516 может создавать опору уплотняющей сборке 300 (показанной на фиг. 3) для предотвращения чрезмерного изгиба и/или коробления уплотняющей сборки. Толщина 514 внешнего корпуса 502 также может быть выбрана так, чтобы предотвращать возможные изгибы и/или коробление смонтированной уплотняющей сборки. Специалистам понятно, что увеличение толщины может обеспечить увеличенную прочность на изгиб уплотняющей сборки. Внешний корпус 502 также может содержать соединительные средства 512а, 512b, расположенные на верхней части 526 и на нижней части 528, соответственно, внешнего корпуса 502 и выполненные с возможностью соединяться с соединительными средствами 512а, 512b дополнительных модульных уплотняющих узлов, как более подробно будет описано ниже. В некоторых вариантах соединительные средства 512а, 512b могут быть любыми известными соединительными средствами, например механическими крепежными элементами, такими как болты, штифты, винты, резьбовые соединения и пр. Как показано на фиг. 5, модульный уплотняющий узел 500 также может содержать уплотнительный корпус 504, расположенный на верхнем конце 526 внешнего корпуса 502. Как описано выше, корпус 504 может содержать нижнюю часть 520, имеющую первый наружный диаметр 530, немного меньший или, по существу, равный внутреннему диаметру 532 внешнего корпуса 502, и выполненную с возможностью вставляться во внешний корпус 502. Уступ 522, расположенный на корпусе 504, может предотвращать соскальзывание корпуса 504 уплотнения вниз относительно внешнего корпуса 502. Дополнительно, уступ 522 может выравнивать уплотнительный корпус 504 относительно внешнего корпуса 502 так, чтобы уплотнительный корпус 504 и внешний корпус 502 можно было соединить, как показано, с помощью соединительного средства 512а. В некоторых вариантах можно использовать быстросоединяемый механизм, например палец с защелкой, или байонетное соединение, однако можно использовать и другие соединительные средства. Верхняя часть 524 корпуса 504 может иметь наружный диаметр, по существу, равный наружному диаметру 530 нижней части 520 корпуса 504, что позволяет последовательно соединять множество модульных уплотняющих узлов 500 в сборку, соединяя нижний конец второго внешнего корпуса с верхним концом первого корпуса уплотнения. На фиг. 6 показана последовательность 600, состоящая из первого и второго модульных уплотняющих узлов 500а, 500b, соответственно, соединенных с адаптером 602 спускного инструмента. Последовательность 600 модульных уплотняющих узлов может быть соединена с адаптером 602 спускного инструмента, например, с помощью соединения, содержащего паз и палец, так, чтобы последовательность 600 можно было отсоединить от адаптера 602 спускного инструмента после завершения установки. В некоторых вариантах паз может быть j-образным. Первый и второй модульные уплотняющие узлы 500а, 500b можно соединять друг с другом перед установкой во вращающееся контрольное устройство, как показано на чертеже, или, альтернативно, их можно устанавливать во вращающееся контрольное устройство по одному. Второй модульный уплотняющий узел 500b показано соединенным с первым модульным уплотняющим узлом 500а с использованием механического крепежного средства 604, соединяющего внешний корпус 606 второго модульного уплотняющего узла 500b с уплотнительным корпусом 608 первого модульного уплотняющего узла 500b. Как описано выше, для соединения первого и второго модульных уплотняющих узлов 500а, 500b можно использовать любые соединительные средства, включая быстросоединяемые соединения, такие как палец и защелку, и байонетные соединения. Как показано на фиг. 6, уплотняющие элементы 610, 612 первого и второго модульных узлов 500а, 500b, соответственно, могут быть одинакового размера и формы. Однако, как указано выше, каждый уплотняющий элемент 610, 612 можно подбирать индивидуально так, чтобы каждый из них имел требуемый размер, тип и/или материал. В некоторых вариантах может быть полезно использовать один тип уплотняющего элемента во всей уплотняющей сборке, тогда как в других вариантах может оказаться желательным включить в сборку разные уплотняющие элементы, имеющие разные размеры, формы и материалы. В некоторых вариантах каждый уплотняющий элемент можно выбирать на основе таких факторов, как, например, размер бурильной колонны, давление в пласте, требуемое время уплотнения, и тип бурового раствора. В определенных вариантах уплотняющие элементы 610, 612 может быть выполнены из такого материала, как, например, нитрил, HNBR (гидрированный бутадиен-нитрильный каучук), уретан или бутил. Дополнительно, уплотняющие элементы 610, 612 можно выбирать для приема бурильной колонны 442 (фиг. 4) с внешним диаметром от приблизительно 2-3/8 дюйма (60,325 мм) до прибли-4- 021396 зительно 9-1/2 дюйма (241,3 мм). Монтаж уплотняющего узла 300 (фиг. 3) можно выполнять поэтапно. Нижняя часть 400 может запираться в устройстве 202 (фиг. 2), используя запирающий профиль 410 (фиг. 4). В некоторых вариантах нижняя часть 400 может запираться в узле 204 подшипников (фиг. 2) в устройстве 202 так, чтобы обеспечить вращение уплотняющей сборки 300 относительно внешнего кожуха (не показан). Первый и второй модульные уплотняющие узлы 500а, 500b можно соединить с нижней частью 400 уплотняющей сборки 300, используя адаптер 302 спускного инструмента. Нижнюю часть 400 можно устанавливать до установки первого и второго модульных уплотняющих узлов 500а, 500b или можно устанавливать вместе с одним или более из первого и второго модульных уплотняющих узлов 500а, 500b, уже соединенных с ней. Модульные уплотняющие узлы можно соединять группами по два или более узла или, альтернативно, модульные уплотняющие узлы можно собирать по одному. Для формирования уплотняющей сборки можно располагать торец в торец любое количество модульных уплотняющих узлов. Например, для формирования единой уплотняющей сборки можно использовать от 2 до 15 модульных уплотняющих узлов, хотя специалистам понятно, что можно использовать и более 15 модульных уплотняющих узлов. На фиг. 7 показана уплотняющая сборка 700, имеющая первый модульный уплотняющий узел 702 и второй модульный уплотняющий узел 704. Первый и второй уплотняющие элементы 706, 708 первого и второго модульных уплотняющих узлов 702, 704, соответственно, могут плотно контактировать с бурильной колонной 710 для создания между ними камеры 712. Отверстие 714 может сообщаться с камерой 712 и может содержать оборудование, предназначенное для измерения давления в камере 712. Данные измерений могут вводиться в запоминающее устройство либо передаваться на компьютер и/или оператору. Сравнивая фактическое давление в камере 712 с прогнозным давлением, которое определяется измерением давления на устье скважины, можно обнаружить протечку, вызванную нарушением уплотнения. Например, если давление в камере 712 меньше прогнозного, значит флюид протек сквозь первый уплотняющий элемент 706. Протечки флюида также можно определить, сравнивая физические измерения давления в скважине с расчетным давлением между уплотнениями. Когда обнаруживается протечка, может оказаться желательным отрегулировать давление первого и/или второго уплотняющего элемента 706, 708 или установить третий модульный уплотняющий элемент (не показан) для подстраховки. В некоторых вариантах можно использовать отверстие 714, соединенное с гидравлической линией 716, чтобы увеличивать или уменьшать давление в камере 712, тем самым регулируя давление уплотнения уплотняющих элементов 706, 708 относительно бурильной колонны 710. Специалистам понятно, что давлением в камере 712, определяемым гидравлической линией 716 через отверстие 714, может управлять оператор или автоматическая система. В тех вариантах, где устанавливается дополнительный модульный уплотняющий узел (не показан) материал, размер и/или форма выбранного уплотняющего элемента может определяться с учетом типа применяемого в буровой установке бурового раствора, глубиной, на которой будет установлен уплотняющий элемент, и/или силой выброса из пласта во время бурения, на которую рассчитана противовыбросовая система. В некоторых вариантах давление между каждой парой уплотнений может распределяться либо равномерно, либо неравномерно. Например, если давление пласта составляет приблизительно 1000 фунтов на кв. дюйм (приблизительно 69 бар) и установлено 6 уплотнений, то давление между двумя нижними уплотнениями может составлять приблизительно 800 фунтов на кв. дюйм (приблизительно 55 бар), давление между следующими двумя уплотнениями может составлять приблизительно 600 фунтов на кв. дюйм (приблизительно 41,3 бар), а давление между следующими двумя верхними наборами уплотнений может составлять приблизительно 400 фунтов на кв. дюйм (приблизительно 27,6 бар). В некоторых вариантах изменение давления между определенными наборами уплотнений способствует балансировке уплотнений и продлевает срок службы уплотнений. Описанные выше варианты позволяют создать уплотняющую сборку, которая может содержать требуемое количество уплотняющих элементов. Например, в некоторых вариантах для создания одной управляющей сборки можно стыковать от 3 до 20 модульных уплотняющих узлов. В некоторых вариантах уплотняющую сборку можно сначала оснащать двумя модульными уплотняющими узлами, а со временем, по мере необходимости, добавлять модульные уплотняющие узлы так, чтобы их общее количество составляло 20 и более. Каждый модульный уплотняющий узел, входящий в уплотняющую сборку, может быть выполнен с возможностью сопротивляться изгибу так, чтобы уплотняющая сборка с множеством модульных уплотняющих узлов противостояла изгибу. Описанные варианты позволяют выполнять бурение в течение более длительных периодов времени без замены уплотняющих элементов. Дополнительно, крутящий момент может передаваться через увеличенную площадь уплотняющей поверхности, что уменьшает проскальзывание бурильной колонны относительно уплотняющих элементов, что также может продлить срок службы уплотняющих элементов. Каждый модульный уплотняющий узел можно модифицировать под определенные требования, используя различные материалы для уплотняющих элементов, придавая этим уплотняющим элементам требуемые свойства, например, износостойкость, химическую совместимость, способность удерживать давление и пр. Соединитель, содержащий палец и паз, позволяет устанавливать и извлекать каждый компонент сборки, используя стандартный спускной инст-5- 021396 румент. Дополнительно, поскольку каждый модульный уплотняющий узел может содержать оборудование для измерения давления, данные о давлении можно собирать во множестве точек в уплотняющей сборке. Способность собирать данные о давлении во множестве точек позволяет определять эффективность каждого модульного уплотняющего узла и обнаруживать протечки флюида в различных точках уплотняющей сборки. Кроме того, гидравлическая линия позволяет улучшить управление давлением флюида во множестве точек уплотняющей сборки. Хотя настоящее изобретение было описано со ссылками на ограниченное количество вариантов, специалистам понятно, что могут существовать и другие варианты, не выходящие за пределы объема изобретения, который ограничивается лишь приложенной формулой. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Уплотнительный модуль для вращающегося контрольного устройства для использования с бурильной колонной в морской среде, содержащий первый внешний корпус, первый уплотнительный корпус и запираемый в первом внешнем корпусе первый уплотнительный элемент, расположенный на нижнем конце первого уплотнительного корпуса и содержащий сквозной канал для размещения бурильной трубы с уплотнительной поверхностью для уплотнения бурильной трубы, первый соединитель для присоединения первого уплотнительного корпуса к первому внешнему корпусу и второй соединитель для присоединения первого внешнего корпуса ко второму уплотнительному корпусу второго уплотнительного модуля или адаптеру спускного инструмента. 2. Модуль по п.1, в котором по меньшей мере один из первого соединителя и второго соединителя является быстросоединяемым соединителем. 3. Модуль по п.2, в котором быстросоединяемый соединитель выбран из группы, состоящей из соединителя, содержащего палец с защелкой, и байонетного соединителя. 4. Модуль по п.1, в котором первый внешний корпус выполнен с возможностью запирания в узле подшипников. 5. Модуль по п.1, дополнительно содержащий опорное кольцо, расположенное вокруг наружной поверхности первого внешнего корпуса. 6. Уплотняющая сборка для вращающегося контрольного устройства для использования с бурильной колонной, содержащая по меньшей мере два уплотнительных модуля, каждый из которых содержит первый внешний корпус, первый уплотнительный корпус, запираемый в первом внешнем корпусе, первый уплотнительный элемент, расположенный на нижнем конце первого уплотнительного корпуса и содержащий сквозной канал для размещения бурильной трубы с уплотнительной поверхностью для уплотнения бурильной трубы, первый соединитель для присоединения первого уплотнительного корпуса к первому внешнему корпусу и второй соединитель для присоединения первого уплотнительного корпуса ко второму внешнему корпусу второго уплотнительного модуля или адаптеру спускного инструмента, при этом верхняя часть первого модуля выполнена с возможностью соединения с нижней частью второго модуля. 7. Сборка по п.6, дополнительно содержащая по меньшей мере одну камеру давления, расположенную между по меньшей мере двумя уплотнительными модулями. 8. Сборка по п.6, в которой первый уплотнительный элемент, расположенный в первом уплотнительном модуле, отличается от второго уплотнительного элемента, расположенного во втором уплотнительном модуле. 9. Сборка по п.8, в которой первый уплотнительный элемент отличается от второго уплотнительного элемента по меньшей мере одним параметром, выбранным из группы, содержащей размер, форму и материал. 10. Сборка по п.6, дополнительно содержащая гидравлическую линию для обеспечения гидравлической связи между поверхностью узла водоотделяющей колонны и камерой давления по меньшей мере одного уплотнительного модуля. 11. Сборка по п.6, дополнительно содержащая от 3 до 15 уплотнительных модулей. 12. Сборка по п.6, в которой верхняя часть первого уплотнительного модуля выполнена с возможностью соединения с нижней частью второго уплотнительного модуля посредством соединения, содержащего палец и защелку. 13. Сборка по п.6, в которой верхняя часть первого уплотнительного модуля выполнена с возможностью соединения с нижней частью второго уплотнительного модуля с использованием байонетного соединения. 14. Сборка по п.6, в которой по меньшей мере один уплотнительный модуль соединен с узлом подшипников. 15. Способ монтажа уплотняющей сборки по п.6, содержащий следующие этапы: установка нижнего внешнего корпуса в скважине; запирание первого уплотнительного корпуса с первым уплотняющим элементом в нижнем внешнем -6- 021396 корпусе; соединение первого уплотнительного модуля с первым уплотнительным корпусом, при этом первый уплотнительный модуль содержит второй внешний корпус, второй уплотнительный корпус, запираемый во втором внешнем корпусе, второй уплотнительный элемент, расположенный на нижнем конце второго уплотнительного корпуса и содержащий сквозной канал для размещения бурильной трубы с уплотнительной поверхностью для уплотнения бурильной трубы, первый соединитель для присоединения второго уплотнительного корпуса ко второму внешнему корпусу и второй соединитель для присоединения второго уплотнительного корпуса ко второму уплотнительному модулю или адаптеру спускного инструмента, и соединение второго уплотнительного модуля с первым уплотнительным модулем. 16. Способ по п.15, в котором соединение первого уплотнительного корпуса с нижним внешним корпусом содержит зацепление по меньшей мере одного соединения, выбранного из группы, содержащей соединение с пальцем и защелкой и байонетное соединение. 17. Способ по п.15, в котором по меньшей мере два уплотнительных модуля соединяют последовательно с первым уплотнительным модулем. 18. Способ по п.15, в котором с первым уплотнительным модулем последовательно соединяют от 3 до 15 уплотнительных модулей. 19. Способ по п.15, в котором уплотнительные модули соединяют, используя адаптер спускного инструмента. 20. Способ по п.15, содержащий этапы измерения давления между по меньшей мере двумя уплотнительными модулями и контроля давления между по меньшей мере двумя уплотнительными модулями, используя гидравлическую линию. Фиг. 1 -7- 021396 Фиг. 2 Фиг. 3 Фиг. 4 Фиг. 5 Фиг. 6 -8- 021396 Фиг. 7 Евразийская патентная организация, ЕАПВ Россия, 109012, Москва, Малый Черкасский пер., 2 -9-