Полный текст по ссылке - Центр Транспортных Технологий

advertisement

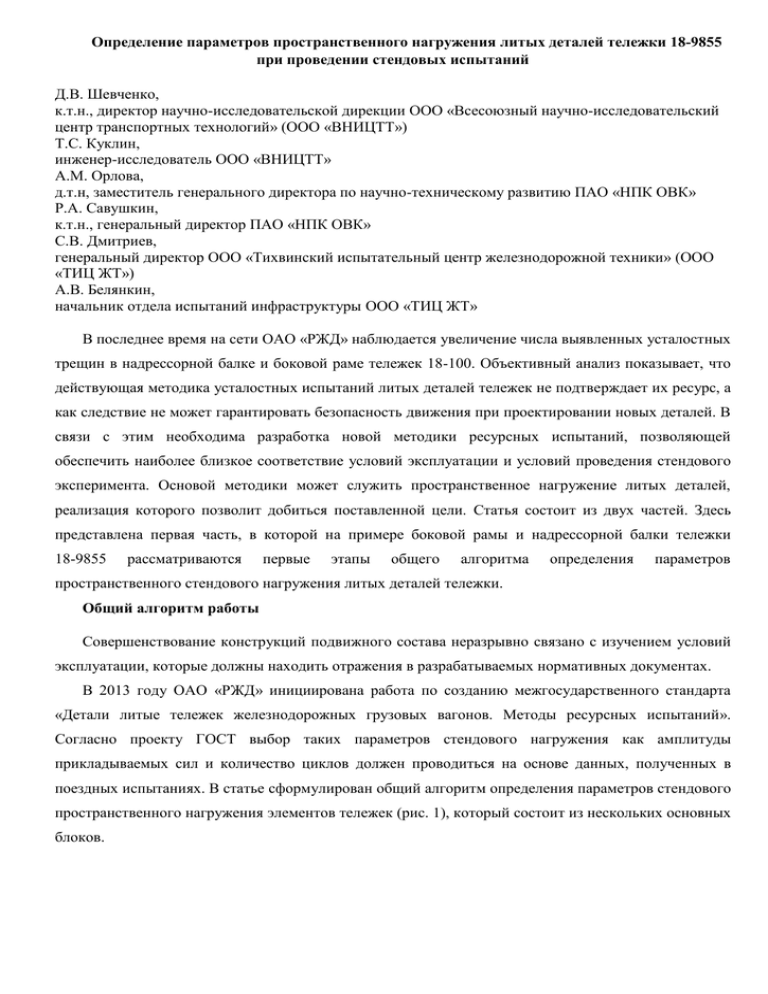

Определение параметров пространственного нагружения литых деталей тележки 18-9855 при проведении стендовых испытаний Д.В. Шевченко, к.т.н., директор научно-исследовательской дирекции ООО «Всесоюзный научно-исследовательский центр транспортных технологий» (ООО «ВНИЦТТ») Т.С. Куклин, инженер-исследователь ООО «ВНИЦТТ» А.М. Орлова, д.т.н, заместитель генерального директора по научно-техническому развитию ПАО «НПК ОВК» Р.А. Савушкин, к.т.н., генеральный директор ПАО «НПК ОВК» С.В. Дмитриев, генеральный директор ООО «Тихвинский испытательный центр железнодорожной техники» (ООО «ТИЦ ЖТ») А.В. Белянкин, начальник отдела испытаний инфраструктуры ООО «ТИЦ ЖТ» В последнее время на сети ОАО «РЖД» наблюдается увеличение числа выявленных усталостных трещин в надрессорной балке и боковой раме тележек 18-100. Объективный анализ показывает, что действующая методика усталостных испытаний литых деталей тележек не подтверждает их ресурс, а как следствие не может гарантировать безопасность движения при проектировании новых деталей. В связи с этим необходима разработка новой методики ресурсных испытаний, позволяющей обеспечить наиболее близкое соответствие условий эксплуатации и условий проведения стендового эксперимента. Основой методики может служить пространственное нагружение литых деталей, реализация которого позволит добиться поставленной цели. Статья состоит из двух частей. Здесь представлена первая часть, в которой на примере боковой рамы и надрессорной балки тележки 18-9855 рассматриваются первые этапы общего алгоритма определения параметров пространственного стендового нагружения литых деталей тележки. Общий алгоритм работы Совершенствование конструкций подвижного состава неразрывно связано с изучением условий эксплуатации, которые должны находить отражения в разрабатываемых нормативных документах. В 2013 году ОАО «РЖД» инициирована работа по созданию межгосударственного стандарта «Детали литые тележек железнодорожных грузовых вагонов. Методы ресурсных испытаний». Согласно проекту ГОСТ выбор таких параметров стендового нагружения как амплитуды прикладываемых сил и количество циклов должен проводиться на основе данных, полученных в поездных испытаниях. В статье сформулирован общий алгоритм определения параметров стендового пространственного нагружения элементов тележек (рис. 1), который состоит из нескольких основных блоков. 1. Анализ силовых воздействий, действующих на рассматриваемый элемент тележки 2. Построение основных расчетных режимов 3. Проведение численных исследований напряженно-деформированного состояния 4. Определение зон установки тензорезисторов 5.1 Проведение экспериментального определения масштабов напряжений от эксплуатационных нагрузок 5.2 Проведение численного определения масштабов напряжений от эксплуатационных нагрузок 6. Определение матрицы влияния 7. Проведение поездных испытаний 8.1 Определение эквивалентных амплитуд напряжений 8.2 Определение диапазонов действующих сил 9. Выбор стендовых нагрузок 10.1 Проведение экспериментального определения масштабов напряжений от стендовых нагрузок 10.2 Проведение численного определения масштабов напряжений от стендовых нагрузок 11. Определение приведенной амплитуды динамического напряжения за один блок нагружения 12. Определение амплитуд стендовых нагрузок и количества блоков приложения 13. Проведение ресурсных стендовых испытаний Рис. 1. Алгоритм определения параметров стендового пространственного нагружения Сначала на основе анализа всех возможных силовых воздействий на рассматриваемый элемент тележки (блок 1) выбирают основные расчетные режимы (блок 2). Далее по ним проводят серию численных экспериментов (блок 3), по результатам которых определяют зоны установки тензорезисторов (блок 4). Для того, чтобы после проведения поездных испытаний восстановить силы, действующие на элементы тележки, необходимо предварительно построить матрицу влияния (блок 6), которая свяжет динамические напряжения, регистрируемые в ходе поездных испытаний с восстанавливаемыми силами. Для этого проводят определение масштабов напряжений от соответствующих выбранных нагрузок с помощью численного (блок 5.1) или экспериментального (блок 5.2) подходов. В процессе проведения поездных испытаний (блок 7) регистрируют динамические напряжения, возникающие в выбранных ранее на основе численного анализа зонах. По результатам обработки данных определяют диапазоны действовавших в ходе испытаний нагрузок (блок 8.2) с целью выделения наиболее значимых. Эти силы в дальнейшем могут быть выбраны в качестве пространственных сил нагружения на стенде (блок 9). Также на основе полученных данных определяют эквивалентные амплитуды напряжений (блок 8.1) и выбирают зоны, по которым впоследствии будет производится расчет стендовых нагрузок. В случае, когда по результатам обработки данных получаются не существенные значения действующих сил, но при этом большие значения эквивалентных амплитуд напряжения, следует вернуться к блоку 1 и пересмотреть спектр силовых воздействий, так как выбранная комбинация из сил не позволяет описать напряженнодеформированное состояние конструкции в процессе эксплуатации. После того, как будут определены испытательные силы в стенде, проводится численное (блок 10.1) или экспериментальное (блок 10.2) определение масштабов напряжений. На его основе определяют приведенную амплитуду динамических напряжений за один блок нагружения (блок 11). В конце определяют параметры стендового нагружения (амплитуды сил и число циклов, блок 12), которые позволяют реализовать накопленное усталостное повреждение, соответствующее усталостному повреждению элемента конструкции за расчетный ресурс в эксплуатации. Поскольку действующие силы определяются конструкцией тележки, то в дальнейшем проводить повторные поездные испытания не требуется, выбранные режимы нагружения могут быть напрямую применены для подтверждения ресурса боковых рам или надрессорных балок. На примере боковой рамы и надрессорной балки тележки 18-9855 рассмотрим более подробно основные блоки предложенного алгоритма. Анализ силовых воздействий. Построение основных расчетных режимов На основе анализа всех возможных сил, действующих на надрессорную балку и боковую раму тележки, были выбраны основные нагрузки, комбинация которых определяет «силовой базис», позволяющий описать практически все возможные режимы, возникающие в процессе эксплуатации. Рис. 2. Расчетные режимы для боковой рамы Так, для боковой рамы определяющими нагрузками являются: – вертикальная и поперечная нагрузка по зонам контакта пружин рессорного подвешивания и рессорного проема боковой рамы (рис. 2, режимы 1-2); – продольная симметричная нагрузка по площадкам контакта клина и стенок рессорного проема (рис. 2, режим 3); – вертикальная и поперечная нагрузка по площадкам контакта фрикционных клиньев и стенок рессорного проема боковой рамы (рис. 2, режимы 4-5); – продольная нагрузка, действующая по площадке контакта клина и стенки рессорного проема боковой рамы, и уравновешивающие ее продольные силы, действующие на каждую вертикальную стенку буксовых проемов (рис. 2, режимы 6-7). Всего для боковой рамы сформировано семь расчетных режимов со следующими кинематическими граничными условиями: – для 1-5 расчетных режимов запрещаются поперечные и вертикальные перемещения в буксовом проеме, продольные перемещения фиксируются в точке на оси симметрии рамы (рис. 3); – для 6-7 расчетных режимов запрещаются поперечные и вертикальные перемещения в буксовом проеме, продольные перемещения фиксируются по соответствующим площадкам упора буксового узла (рис. 3); Рис. 3. Кинематические граничные условия для расчетных режимов боковой рамы Для надрессорной балки определяющими нагрузками являются: – вертикальная нагрузка по плоскости опирания пятника на подпятник (рис. 4, режим 1); – вертикальная нагрузка по площадкам крепления корпусов скользунов (рис. 4, режим 2); – продольная нагрузка, действующая по плоскости опирания пятника на подпятник, и уравновешивающие ее продольные силы, действующие со стороны клина в карманах надрессорной балки (рис. 4, режим 3). Всего для надрессорной балки сформировано три расчетных режима. Для корректного описания поведения балки под нагрузками и максимального соответствия реальным условиям эксплуатации, в конечно-элементном расчете были смоделированы пружины рессорного подвешивания (рис. 5). Жесткости пружин выбирались эквивалентными реальным жесткостям пружин рессорного комплекта тележки. В качестве кинематических граничных условий использовались закрепления оснований пружин по всем степеням свободы. Рис. 4. Расчетные режимы для надрессорной балки Рис. 5. Кинематические граничные условия для расчетных режимов надрессорной балки Проведение численных исследований напряженно-деформированного состояния. Определение зон установки тензорезисторов Сформированные по блоку 2 расчетные режимы позволяют определить места установки тензорезисторов. В ходе реализации данного пункта алгоритма учитывались два основных параметра: - максимальная концентрация растягивающих/сжимающих напряжений в зоне возможной установки датчиков; - доступность зоны для дальнейшей установки датчика. На рисунке 6 схематично представлен процесс выбора расположения датчиков для надрессорной балки при действии вертикальной нагрузки в подпятник. Рис. 6. Схема процесса выбора расположения датчиков для измерения вертикальной силы в подпятнике Параметры нагрузок, действующих на элементы тележки, могут отличаться от заданных в расчете. Поэтому было проведено дополнительное исследование, в ходе которого проверялось, насколько выбранные зоны установки датчиков чувствительны к смещению нагрузок. В случае с боковой рамой было предложено три дополнительных режима: 1. Вертикальная нагрузка прикладывалась линейно возрастающей по зонам контакта пружин рессорного подвешивания, что соответствует боковой качке вагона (рис. 7). Кинематические граничные условия такие же как для 1-3 расчетных режимов; 2. Поперечная нагрузка прикладывается по различным краям обеих площадок контакта клиньев и стенок рессорного проема боковой рамы (рис. 8). Кинематические граничные условия такие же как для 1-3 расчетных режимов; 3. Равномерная вертикальная нагрузка по всем зонам контакта рессорного подвешивания и рессорного проема боковой рамы и со смещением вертикального опирания в буксовом проеме (рис. 9). Рис. 7. Первый дополнительный режим для боковой рамы Рис. 8. Второй дополнительный режим для боковой рамы Рис. 9. Третий дополнительный режим для боковой рамы Для надрессорной балки было предложено четыре дополнительных режима: 1. Поперечная нагрузка, действующая по плоскости опирания пятника на подпятник, и уравновешивающие ее поперечные силы, действующие со стороны клина в карманах надрессорной балки; 2. Поперечные нагрузки, возникающие от трения скользунов, уравновешенные силами со стороны клина в карманах надрессорной балки; 3. Поперечные нагрузки, действующие со стороны клина в карманах надрессорной балки и противоположные по знаку; 4. Вертикальная нагрузка, действующая по небольшой радиальной части плоскости опирания пятника на подпятник. Кинематические граничные условия при дополнительных режимах для надрессорной балки выбирались такими же как и для расчетных режимов. Учет рассмотренных режимов, позволил уточнить схему установки тензорезисторов, что в свою очередь, позволило с большей точностью восстанавливать действующие в ходе поездных испытаний нагрузки. По результатам проведенной работы для боковой рамы тележки были определены 52 зоны для установки тензорезисторов (рис. 10, а для надрессорной балки – 38 зон установки датчиков (рис. 11). Рис. 10. Схема расстановки тензорезисторов для боковой рамы Рис. 11. Схема расстановки тензорезисторов для надрессорной балки Определение масштабов напряжений от эксплуатационных нагрузок Отметим, что согласно проекту ГОСТ, силы, выбранные в качестве «силового базиса», подлежат восстановлению на основе полученных в ходе поездных испытаний напряжений. Необходимым условием получения результатов является проведение масштабирования на соответствующие нагрузки, позволяющего определить матрицу влияния, на основе которой восстанавливаются силовые факторы. Масштабирование можно проводить двумя разными способами: численно и экспериментально. Проведение компьютерного моделирования позволяет значительно сократить время и ресурсы, но имеет ряд недостатков ввиду того, что геометрическая модель детали, используемая при численном эксперименте, может отличаться от реальной, а также потому, что существует погрешность в расположении измерительных датчиков, экспериментальное масштабирование позволит получить более достоверный результат. Для получения наиболее точных данных по восстанавливаемым силам реализуемые в стендах граничные условия должны максимально соответствовать условиям эксплуатации. Согласно выбранным по блоку 2 режимам для боковой рамы и надрессорной балки было поведено экспериментальное определение масштабов. На рисунке 12 представлена боковая рама, установленная с помощью специальной оснастки в стенд для приложения вертикальной нагрузки (1 режим). Рис. 12. Приложение вертикальной нагрузки в места опирания пружин рессорного комплекта Построение матрицы влияния Для определения действующих на элементы тележки сил, возникающих в процессе движения состава, необходимо определить матрицу влияния. С ее помощью, зная зависимость напряжений для каждого датчика от времени, можно восстановить действующие силовые воздействия. После проведения масштабирования мы получаем «L» замеров величин напряжений для каждого из «K» датчиков, а также «L» замеров для каждого из «N» приложенных силовых факторов. Их записывают в две матрицы: матрица напряжений Ŝ и матрица сил F̂. Общий вид представлен формулами (1), (2). Элемент матрицы S𝑖𝑗 (𝑖 = 1.. K, 𝑗 = 1.. L) представляет собой напряжения в датчике «𝑖» в испытании номер «𝑗», соответственно, элемент матрицы 𝐹𝑚𝑗 (𝑚 = 1.. N) представляет собой значение силового фактора «𝑚» в испытании номер «𝑗». S11 ̂S = [ ⋮ SK1 … S1L ⋮ ⋮ ] … SKL (1) F11 ̂F = [ ⋮ FN1 … F1L ⋮ ⋮ ] … FNL (2) ̂ по формуле: На основании данных матриц определяется матрица влияния G ̂ = Ŝ х F̂ T х (F̂х F̂ T )−1 G (3) Следует отметить, что для применения формулы (3) предварительно необходимо убедиться в ̂ невырожденности матрицы (F̂ х F̂ T ), т.е проверить отличие от 0 ее определителя. Матрица влияния G имеет размерность 𝐾 x 𝑁, где 𝐾 – р количество датчиков, а 𝑁 – количество силовых факторов. Отметим явный физический смысл полученной матрицы, каждый элемент g 𝑖𝑚 показывает отклик i-го датчика на единичную m-ю нагрузку. g11 ̂ G =[ ⋮ g K1 … g1N ⋮ ⋮ ] … g KN (4) Данную матрицу используют для оценки значений величин силовых факторов. В каждый момент времени t измеряются значения напряжений для каждого датчика S𝑖 . Значения в этот же момент времени величин силовых факторов F𝑖 могут быть определены с использованием следующей формулы ̂ + х S(t), F(t) = G (5) ̂ + – матрица, псевдообратная к матрице влияния G ̂ , а матрицы F(t) и S(t) имеют вид: где G F1 (t) F(t) = [ ⋮ ] FN (t) (6) S1 (t) S(t) = [ ⋮ ] SK (t) (7) В результате на основе экспериментальных данных по зависимостям напряжений от времени для каждого из датчиков мы имеем возможность получить временную зависимость для действовавших в ходе эксперимента силовых воздействий. Заключение Таким образом, рассмотрен общий алгоритм выбора параметров стендового нагружения для проведения ресурсных испытаний литых деталей тележки. На примере боковой рамы и надрессорной балки тележки 18-9855 был показан выбор режимов нагружения, на основе проведения численного исследования осуществлен выбор мест расположения тензорезисторов. Был разобран вопрос, посвященный проведению экспериментов по определению масштабов напряжений от действия эксплуатационных нагрузок. В общем виде освящен вопрос определения матрицы влияния на основе обработки результатов масштабирования. Во второй части статьи будут описаны оставшиеся блоки предложенного алгоритма, посвященные поездным испытаниям и выбору спектра и параметров стендового нагружения.