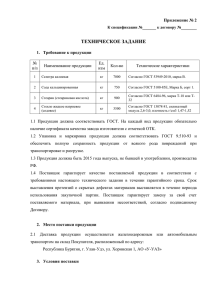

сосуды и аппараты общие технические условия на ремонт

advertisement