УДК 005.22 Применение на предприятии метода командной

advertisement

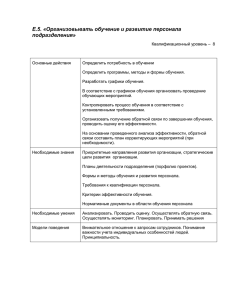

УДК 005.22 Применение на предприятии метода командной работы 8 D (на примере ООО «Бондюэль-Кубань») Афанасьева Н.О., Куцына И.В. ФГБОУ ВПО «Кубанский государственный технологический университет» Аннотация: рассмотрен метод командной работы 8D, проведен анализ причины снижения качества и безопасности консервов при помощи метода 8D на предприятии ООО «Бондюэль-Кубань Ключевые слова: командная работа, метод 8D, контрольный листок, диаграмма Парето, причинно-следственная диаграмма Исикавы, корректирующие действия, предупреждающие действия Application of the method in the enterprise teamwork 8 D (for example «Bonduelle-Kuban» LLC) Afanasyeva N.O., Kutsyna I.V. Kuban State University of Technology Abstract: A method of teamwork 8D, an analysis of reasons for the decline of quality and safety of canned food by the method of 8D in the company «Bonduel-Kuban» LLC Keywords: team work, a method 8D, checklist, Pareto chart, cause-effect diagram Ishikawa, corrective actions, preventive actions В настоящее время среди российских организаций и предприятий наблюдается интерес к процессам формирования команд и использованию методов командной работы. 1 Актуальность формирование команд и внедрение в практику командных методов работы имеют под собой достаточно объективные основы. Во-первых, методы коллективной работы позволяют лучше решать крупные и междисциплинарные задачи с минимальными затратами времени, повышая тем самым эффективность работы организации в целом. Во-вторых, использование командной работы в современных условиях является одним из конкурентоспособных преимуществ организации, т.к. позволяет более успешно строить развитие организации на основе удовлетворения запросов потребителей. В-третьих, в настоящее время дальнейшее повышение производительности управленческого труда зависит от осознания того факта, что менеджер любого ранга связан с созданием коллективного продукта труда. И, наконец, признание самого существования командного подхода связано с исследованиями в области развития организации и представлениями о ней как об обладающей особой культурой, ценностями социотехнической системе. То есть культуру организации рассматривают как мощный стратегический инструмент, позволяющий ориентировать все подразделения и отдельных лиц на общие цели, мобилизовать инициативу сотрудников и достичь их конструктивного взаимодействия. Командные методы работы могут принести неоценимую помощь организации при решении комплексных проблем. Одним из таких методов командной работы является метод 8D. Принято считать, что это высокоэффективное средство для отыскания коренных причин несоответствий и внедрения корректирующих мероприятий. Второй причиной, по которой данный метод заслужил уважение, является проведение досконального изучения системы, в которой возникло несоответствие и предотвращение возникновение подобного явления в будущем. Методика "8D" − это восемь этапов, которые структурируют работу по выявлению и устранению причины проблемы. Методика должна 2 применяться обязательно, когда у нас имеется проблема (дефект), а причины возникновения мы не знаем. Внедрение метода 8 D впервые было проведено на предприятии ООО «Бондюэль-Кубань», был проведен анализ причин снижения качества и безопасности консервов при помощи метода 8D. Основной вид деятельности ООО «Бондюэль-Кубань» − это консервирование овощей, которое ведётся по 3-м направлениям: горох, кукуруза и красная фасоль. Каждый шаг 8D методики имеет в своем наименовании букву D, что означает discipline (дисциплина). Итак, 8D: D0 − Подготовка. Раздел посвященный приготовлениям к выполнению 8 D. Основная задача на этом шагу - определить величину проблемы. Было рассмотрено такое несоответствие, как попадание в готовый продукт инородных тел (пластик, картон, стекло, металл, насекомые и др.), который стал причиной снижения качества и безопасности консервов. Для четкого прослеживания проблемы разработан контрольный листок (таблица 1), а с помощью диаграммы Парето выявлены причины и факторы, негативно влияющие на качество консервов (рисунок 1). Как видно из диаграммы Парето основной вид дефектов – примеси, которые составляют от общего числа дефектов 28 %. Второй немаловажный дефект − материалы для уборки − 25 %. Поэтому в первую очередь необходимо выяснить причины этих дефектов. Проанализировав в совокупности контрольный листок и диаграмму Парето можно прийти к выводу, что проблема попадания инородных тел в готовый продукт стоит очень остро на ООО «Бондюэль-Кубань». Она связана не только с внутренними процессами, но и с поставщиками, поэтому необходимо разработать план оперативных действий. 3 Таблица 1 – контрольный листок попадания инородных тел в консервы на ООО «Бондюэль-Кубань» Изделие: консервы 100% визуальный контроль Дефекты Примеси (камни, стекло, улитки) Материалы для уборки Мелкие канцелярские предметы Металлические детали Волос Краска со стен Прочие Итого дефектов: число проверенных банок: 300 шт. дата проверки:01.04-05.04.2011 составил: Тарасенко О.Г. 01.04. 02.04. 03.04. Всего ///// // /// 10 //// /// // 9 /// /// 6 // // / 5 / // 3 / / 2 / 1 17 8 11 36 Рисунок 1 – диаграмма Парето попадания инородных тел в консервы на ООО «Бондюэль-Кубань» D1 – Команда. Раздел посвященный созданию команды людей, которые будут выполнять 8 D. Команда людей для выполнения 8D состоит из представителей разных отделов: производственный отдел, отдел закупок, инженера ответственные за проектирование изделия и процесса, отдел качества и представитель руководства. Команда состояла из 5 человека. Эти люди имеют полное представление и знание продукции и процесса, о котором идет речь и о 4 тренингах по применению методов решения проблем. Они наделены временными ресурсами, обладают достаточной квалификацией и компетентностью. И самое главное, при решении проблемы требуется непосредственная поддержка высшего руководства, так как без серьезного его участия в подготовительной работе, планировании и без постоянной моральной и ресурсной поддержки этой работы на протяжении всего цикла внедрения и последующей регулярной работы, можно со всей очевидностью утверждать, что толку от "8D" будет мало. Именно поэтому в команду был включен представитель высшего звена. D2 – Описание проблемы. Самый обширный, трудоемкий, основной и важный раздел. Необходимо понять и описать возникшую проблему. Для описания проблемы были выделены три элемента: − Объект - готовый продукт (консервы); − Предмет проблемы – инородное тело; − Количество – триста банок консервированного горошка. Для описания проблемы были использованы метод 5w+1H (таблица 2). Таблица 2 − метод 5w+1H Кто? Что? Где? Кто первым обнаружил проблему? - инспектор готовой продукции Кто несет ответственность за случившееся? - отдел обеспечения качества Кто затронут проблемой?- готовая продукция С какой другой проблемой связана эта? - с организацией производственного процесса Что, какой тип проблемы? - инородное тело в готовом продукте Какова масштабность проблемы? - Она велика Что произойдет, если проблема не решится? - снизится качество и безопасность консервов, отсюда как следствие и конкурентоспособность продукции. Что случилось? - обнаружение инородных тел в готовом продукте Где проблема обнаружена?- на контроле готовой продукции Где проблема возникла?- на стадиях производственного процесса и входном контроле. 5 Продолжение таблицы 2 Когда? Когда впервые обнаружилась проблема? - обнаружена инспектором готовой продукции 25.02.11 Когда была получена информация о проблеме? - информация поступила 25.02.11 Как? Как проблема была признана таковой? - на стадии контроля готовой продукции был найден в консервах инородные тела. Как она затрагивает работу предприятия? - напрямую Если это давняя проблема, то как с ней поступали в других случаях? - никакие решения не предпринимались ранее. Выявлена впервые в таком большом объеме. Почему? Почему возникла проблема в последнее время? - отдел закупок сменил поставщика; возможна разладка оборудования – ловушек. Почему проблему не обнаружили раньше? - недостаточно жесток был контроль за готовой продукцией; проблема проявилась впервые в столь широком объеме Почему не попытались решить проблему раньше? - предположили, что это был единичный случай Итоговое описание проблемы: 25 марта в результате планового контроля готовой продукции было выявлено несоответствие - попадание инородных тел в готовые консервы. Месяцем ранее отдел закупок сменил поставщика. Вовремя не был произведен аудит оборудования. По расчётам выявлено, что было произведено около 307200 банок. D3 − Определение временных мероприятий. На данном этапе необходимо определить - что мы должны сделать, что бы быть уверенными, что не осталось дефектной или вероятно дефектной продукции. Инспекция: До внедрения корректирующих мероприятий: − проводить контроль готовой продукции в соответствии с новой инструкцией по инспекции 2 раза в смену; − провести выборочную проверку готовой продукции на складе в размере 10% от общего количества в срок до 28.02.2011г. Документация: − разработать временную инструкцию и бланк регистрации результатов по проверке готовой продукции; 6 − разработать учащенный график аудита оборудования каждые 2 дня. Провести верификацию достаточности принимаемых мер. Провести валидацию результатов по принимаемым мерам. Результаты верификации и валидации рассмотреть на совещании руководства 01.04.2011 г. D4 − Диагноз проблемы. Определение коренной причины. На данном этапе 8D команда должна провести исследования и анализ коренной причины несоответствия. Основная задача − понять, каким образом проблема не была обнаружена на стадии проекта, производства, сборки и отгрузки. Применяют семь методов управления качеством. Команда провела исследования и анализ коренной причины несоответствия − попадания инородных тел в готовый продукт с помощью «Мозгового штурма» и ранее проанализированных диаграммы Парето и контрольного листка. Был выявлен ряд причин несоответствия. Данные о результатах анализа представлены в виде древовидной диаграммы (рисунок 2). D5 − Выбор и верификация корректирующих действий для коренной причины. Данный пункт предусматривает выбор соответствующих корректирующих действий. До начала их внедрения должна быть достигнута уверенность, что данные действия будут эффективными и не создадут других, вторичных проблем. Как было выявлено ранее коренной причиной, снизившей качество и безопасность продукции, является попадание инородных тел в готовый продукт. На основании проделанных работ командой были предложены следующие корректирующие действия: − установление детекторов по металлу на производственной линии; − увеличить частоту проведения аудита оборудования; 7 ужесточение политики по гигиене ООО «Бондюэль-Кубань» и её − строгое соблюдение; − ужесточить входной и контроль готовой продукции; − составить план по дератизации на весь год; − ужесточить выбор поставщиков. Поставщик Сырьё Примеси Несоответствие: инородное тело в готовом продукте Доставка Приемка Технологическа я дисциплина Методы Качество оснастки Дисциплина Персонал Квалификация Опыт Обслуживание Материалы и оборудование Возраст оборудования Точность Культура производства Место Рабочее место Рисунок 2 – Древовидная диаграмма 8 D6 − Внедрение и валидация корректирующих действий. На данном этапе 8D следует уделить внимание плану внедрения корректирующих мероприятий. а) План по внедрению - пересмотр закупочной документации и установление требований с целью сокращения физического риска: попадания в продукт инородных тел. - пересмотр плана осмотра сырья на входном контроле; - пересмотр и выпуск новой редакции всех соответствующих документов. - проведение обучение всего производственного персонала связанного с данными изменениями. - пересмотр политики выбора поставщиков. б) Риски при выполнении внедрения корректирующих мероприятий - программа обучения персонала не будет проведена в срок. Решение − привлечь Инженерный Отдел для помощи в составлении программ переобучения; - выбранная частота проведения аудита оборудования и контроль продукции ошибочны. Решение – выбор частоты обосновать в соответствии с результатами проверок. в) Параметры выполнения плана по внедрению. Ежедневный доклад ответственных лиц на утреннем производственном совещании. г) Сроки отмены временных мероприятий. Отмена временных корректирующих мероприятий только после валидации основных корректирующих мероприятий. д) Взаимодействия команды ответственных за внедрение корректирующих мероприятий работников. Утреннее производственное совещание. е) Необходимое обучение. Обучить и ознакомить персонал с новыми инструкциями и планами. 9 ж) Измерения и информация для валидации корректирующих мероприятий: - контрольный листок на контроль попадания инородных тел в готовый продукт; - Диаграмма Парето по причинам. D7 − Выбор предупреждающих действий. На основе ранее проведенных исследований команда решила, что целесообразно будет разработать корректирующие действия с помощью метода «мозгового штурма» и представить данные в виде причинноследственной диаграммы Исикавы (Рисунок 3). Место (Краска со стен, камни, стекло, пластик, насекомые, мыши и т.п.) Материал, оборудование (Металлические детали, части транспортерной ленты, стекло и т.п.) Аудит по стеклу Детектор по металлу План по смазочным веществам План по дератизации Аудит по оборудованию Хорошая практика производства Отсутствие инородных тел в готовом продукте (стекло, металл, пластик, ящерицы, улитки и т. п.) Политика по Контроль гигиене уборки Первичка Мойка банок и сырья (ловушки) Инспекция Тесты ловушек Сырье (Камни, стекло, ящерицы, улитки и т.п.) Человек (Персонал) (Волосы, пуговицы, жевательные резинки, мелкие канцелярские предметы и т.п.) Метод (Остатки материалов для уборки) Рисунок 3 – Причинно-следственная диаграмма Исикавы Также в качестве предупреждающих действий было установлено: − реверификация производственного процесса; − ежедневное проведение санитарных минимумов; 10 − ужесточение входного контроля сырья; − контроль за соблюдением санитарно-гигиенических режимов на предприятии; − контроль состояния производственной среды, инфраструктуры; − контроль параметров технологического процесса производства; − использование металлодетектора; − анализ эффективности и регистрацию предпринятых действий по предупреждению. D8- Закрытие 8D. Завершающим этапом в методике 8D является сбор мнений каждого члена команды об эффективности применения (таблица 4). Таблица 4 − Закрытие (сбор мнений членов команды) Была ли методика 8D эффективной? Да / Нет (замечания) 1 Да. Повышение общего уровня компетенций служб предприятия; понимание и осознание специалистами сути возникающих на предприятии проблем Да ФИО 2 Иванов А.И. (производственный отдел) Дата 3 01.04.2011. Петров С.Т. 02.04.2011. (отдел закупок) Да Сидоров А.О. (инженернотехнический отдел) 02.04.2011. Да. Системное решение Тарасенко Л.Г. проблемы. (отдел обеспечения Воспитывает качества) корпоративную культуру командного мышления 11 Продолжение таблицы 4 1 При 2 Да. решении Каспари Н.Г. проблем требуется (руководство) непосредственная поддержка высшего руководства, так как любое решение проблемы - это ресурсы (люди, время, помещения, компьютеры, детали, оборудование и т. д.) 3 02.04.2011. Изменения необходимые для процесса 8D: − пересмотр документации; − введение и поддержание корректирующих и предупреждающих действий; − обучение персонала в связи с внесенными изменениями; − контроль состояния производственной среды, инфраструктуры; − развитие статистического мышления и навыков командной работы. Таким образом, применив на предприятии ООО «Бондюэль-Кубань» метод 8D, были выявлены причины такого несоответствия, как попадание в готовый продукт инородных тел (пластик, картон, стекло, металл, насекомые и др.), которые стали причиной снижения качества и безопасности консервов. Анализ несоответствия был проведен с помощью несложных и очень известных методов командной работы и инструментов по качеству. Но самое важное, что следует отметить, что работа на протяжении всего процесса велась в команде. Безусловно, это привело к воспитанию корпоративной культуры командного мышления, более тесному сотрудничеству представителей разных подразделений и как следствие к 12 неизбежности обучения персонала, обмену полезной, важной информацией. Немаловажным фактором оказалось и то, что именно метод 8D вовлек в работу представителя высшего руководства, чьё присутствие в команде крайне положительно повлияло на ход процесса на протяжении всего цикла внедрения. Была обеспечена постоянная моральная и ресурсная поддержка. Список использованных источников 1. Балукова М.В. 8D и "Шесть сигм" на саратовских предприятиях // ММК. – 2006. – № 2. 2. Орешин применение 8D А.Н. (Eight Корректирующие Discipline) Мероприятия. методологии на Практическое предприятиях автомобильной промышленности. [Электронный ресурс]. – Электронная статья. http://quality.eup.ru 3. Мишин В.М. Управление качеством: Учеб. пособие для вузов. – М.: ЮНИТИ-ДАНА, 2000. 4. Окрепилов В.В. Управление качеством: Учебник для вузов. – М.: Экономика, 1998. 5. Пономарев С.В, Мищенко С.В. Управление качеством продукции. Инструменты и методы менеджмента качества. М.: Стандарты и качество, 2005. – 248 с. 13