РАДИАЛЬНОЕ РАЗРУШЕНИЕ И ПЛАСТИЧНОСТЬ СТАЛЬНЫХ

advertisement

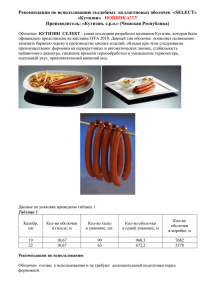

РАДИАЛЬНОЕ РАЗРУШЕНИЕ И ПЛАСТИЧНОСТЬ СТАЛЬНЫХ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧЕК ПРИ ВЗРЫВНОМ НАГРУЖЕНИИ М.М. БОЙКО, Е.Ф.ГРЯЗНОВ, В.Н. ОХИТИН Московский Государственный технический университет им. Н.Э. Баумана г. Москва, Россия Динамическое нагружение металлических образцов и конструкций приводит к заметным изменениям механических свойств материала. С одной стороны, можно отметить повышение пределов текучести и прочности металлов под действием ударных волн [1, 2], а с другой стороны, отмечается повышенная пластичность материалов [3, 4]. Столь противоречивые тенденции механического поведения металлов обусловлены, по–видимому, недостатком представлений о механизме протекания пластической деформации в процессах ударно–волнового нагружения, а также существенно различающимися схемами взрывного нагружения: если в первом случае используются, как правило, плоские волны нагрузки, то во втором случае осесимметричные схемы нагружения внутренним давлением продуктов детонации. При этом в оболочках удается достичь существенно более высокого уровня конечных пластических деформаций по сравнению с плоскими схемами нагружения, что делает оболочки, в частности цилиндрические оболочки, интересным инструментом для исследования поведения металлов под действием взрывной нагрузки. Деформирование и разрушение оболочек, нагружаемых изнутри взрывом заряда взрывчатого вещества (ВВ), протекает при высоких скоростях деформации материала, которые для расширяющейся оболочки могут быть выражены как ε = V0 r , (1) где V0 скорость оболочки, r радиус оболочки. 4 5 –1 При взрывном нагружении скорость деформации составляет 10 10 c , что значительно выше, чем при стандартных статических испытаниях материалов. Исследованиям поведения оболочек, нагружаемых изнутри взрывом заряда ВВ посвящен целый ряд теоретических и экспериментальных работ [36], в которых в качестве характеристики пластичности материала рассматривается радиус разрушения bр, определяемый экспериментально: либо непосредственно в процессе нагружения с применением высокоскоростной оптической или рентгеноимпульсной съемки [3, 6], либо на фрагментах оболочки после их улавливания в «мягкой» тормозящей среде (древесных опилках, воде). В первом случае характеристикой пластичности является деформация материала оболочки на момент ее сквозного разрушения εр, определяемая как εр = (bр–b0) / b0, (2) где b0, bр начальный и конечный радиусы оболочки, при этом величина радиуса разрушения bр определяется в момент прорыва продуктов детонации.(рис. 1) Во втором случае конечная деформация материала оболочки εр находится как εр = (δ0–δ) / δ0, (3) где δ0, δ начальная и конечная толщина стенки оболочки, при этом значение конечной толщины стенки δ определяется измерением толщины фрагментов (рис. 2). Второй подход представляется существенно более точным, так как предусматривает обмер достаточной выборки фрагментов с последующей статистической обработкой результатов. 2 Снежинск, 812 сентября 2003 г. Рис.1. Определение конечной деформации по радиусу разрушения Рис. 2. Определение конечной деформации по толщине фрагмента Конечные деформации εр, определяемые соотношениями (2) и (3), отражают, вообще говоря, различные характеристики пластичности материала. Если величина εр, полученная из (2), является, по существу, условной относительной деформацией удлинения (εу), то по (3) находится условная относительная деформация сужения (εс). Для цилиндрической оболочки несложно установить связь между величинами εу и εс, которая при условиях сплошности поперечного сечения вплоть до момента разрыва и равномерного распределения деформации по сечению, а также при отсутствии осевой деформации выглядит так: εc (1 − δ ( 2 − εc ) ) εƒy = Ã 1 − εc , (4) где δ = δ0 / 2b0 относительная толщина стенки оболочки. Радиус разрушения оболочки bр с учетом (2) и (4) может быть представлен в виде: b p = b0 (1 − εc δ ( 2 − εc ) ) , 1 − εc (5) Уровень конечных деформаций материала оболочки при взрывном нагружении зависит от целого ряда факторов: физико–механических свойств материала оболочки, ее геометрии и параметров нагружения, при этом одним из определяющих факторов является скорость деформации έ. Повышение скорости деформации έ при έ 4 –1 4 –1 < 10 с приводит к росту конечной деформации εр, а при έ >10 с наблюдается спад величины εр. Таким образом для оболочек, изготовленных из обычных конструкционных сталей, при έ ≈104 с –1 наблюдается максимум величины εр (пик пластичности) [4, 6]. VII Забабахинские научные чтения 3 В настоящей работе изложены результаты экспериментального исследования влияния скорости деформации на характер деформирования и разрушения стальных оболочек. Данная работа является развитием исследований, результаты которых частично изложены в [5]. Обобщенная схема экспериментальной сборки представлена на рис. 3. Рис. 3. Схема и размеры образца для испытаний Оболочки 1 изготавливались из стали 45 с широким диапазоном значений начальной толщины стенки δ0 = 0,2…9,6 мм. Со стороны торцев оболочки закрывались стальными пробками 2. В качестве наполнителя 3 рассматривалось три состава ВВ с заметно различающимися детонационными характеристиками: 3 а) пластит ПВВ–4 с плотностью ρ = 1,4 г/см и скоростью детонации D = 7000 м/с; 3 б) гексоген (ρ = 1,0 г/см , D = 5600 м/с); 3 в) смесь гексогена с мипорой (ρ = 0,5 г/см , D = 4050 м/с). Входящая в (1) скорость метания оболочек V0 рассчитывалась по формуле V0 = D 2β 2 (k − 1)(2 + β) , (6) где D скорость детонации ВВ; k показатель изоэнтропы разгрузки продуктов детонации; β = m/M коэффициент нагрузки, m и M массы заряда ВВ и оболочки, соответственно. Скорость деформации έ определялась соотношением (1), при этом за величину r принималось начальное значение внутреннего радиуса оболочки r0. Данное допущение делает найденную таким образом величину έ достаточно условной или ориентировочной, что вполне приемлемо на предварительном этапе работы и подразумевает ее уточнение после определения конечной деформации εр. Ориентировочный диапазон скоростей де5 –1 формации έ = (0,35…2,8) 10 с является достаточно широким и целиком лежит в области высоких скоростей 4 –1 деформации (έ > 10 с ). Оболочки испытывались по стандартной методике в бронеяме с древесными опилками. Сепарация фрагментов после подрыва осуществлялась магнитным методом. Результаты взрывного нагружения оболочек в данной серии экспериментов значительно различаются между собой как количественно, так и качественно. Так, оболочка с толщиной δ0 = 0,2 мм, нагруженная пластитом, разрушилась на ~7000 мелких фрагментов, а оболочка с толщиной δ0 = 7,5 мм, нагруженная смесью гексогена с мипорой, полностью на отдельные фрагменты не разделилась. Основными морфологическими признаками, характеризующими процессы деформирования и разрушения оболочки, являются размеры и масса фрагментов, которые в данном случае определялись обработкой выборки основной части спектра фрагментов [3]. Выборка состояла из 100 наиболее крупных фрагментов; в тех случаях, когда общее число основных фрагментов не превышало 100, обрабатывались все фрагменты основной части спектра. Деформация разрушения εр определялась по толщине фрагментов в их поперечном сечении, для тонких оболочек (δ0 = 0,2 и 0,5 мм) измерения проводились на микрошлифах с помощью инструментального микроскопа, при этом изготавливалось по 10 микрошлифов фрагментов для каждого варианта. Инструментальный микроскоп использовался также для определения и других размеров фрагментов (ширины f) тонких оболочек. Размеры фрагментов оболочек с δ0 ≥ 1 мм определялись с помощью штангенциркуля. 4 Снежинск, 812 сентября 2003 г. При известных значениях радиуса разрушения, деформации εу (или εс) и ширины фрагмента f, несложно определить число окружных делений оболочки nθ. На рис. 4 представлена зависимость nθ (β) (число nθ определялось по радиусу разрушения середины толщины стенки оболочки). Зависимости nθ (β) для всех трех типов ВВ имеют вид кривых с «насыщением»: начиная с некоторого уровня коэффициента нагрузки β, число nθ перестает расти, достигая, по–видимому, предельного для данных условий нагружения и материала уровня дробления. При этом само значение предельного nθ зависит от типа ВВ, а точнее, от уровня детонационного давления, действие которого в значительной мере определяет начальную (ударно–волновую) стадию нагружения оболочки. Анализ полученных зависимостей nθ (β) позволяет сделать вывод о том, что ударно–волновая стадия нагружения оказывает заметное влияние на дробление, начиная с некоторого уровня толщины δ0 (в данном случае при δ ≥ 0,04). Ударно–волновые эффекты приводят к образованию в стенке оболочки множества микро– и макротрещин [3], часть из которых становится очагами развития фрагментообразующих трещин. Рис.4. Зависимость числа окружных делений оболочки от коэффициента нагрузки 1 ПВВ–4; 2 гексоген, 3 гексоген + мипора) Повышение скорости деформирования, по–видимому, приводит к увеличению доли первичных очагов разрушения, участвующих в дальнейшем фрагментообразовании, достигая максимума при некотором значении скорости деформирования, которая, в свою очередь, в данной серии экспериментов определяется толщиной стенки оболочки. Для тонких оболочек (δ≤0,025) число nθ практически не зависит от толщины стенки, что совпадает с выводами [8], где рассматривается аналогичная зависимость числа окружных делений nθ от скорости оболочки V0 для тонкостенных труб. Однако, как следует из зависимости nθ (β), полученной в настоящей работе, предельная степень дробления зависит не только от скорости оболочки V0, но и от уровня давления на фронте детонации. Полученные данные позволили построить зависимость деформации разрушения (удлинения) εу от скорости деформации έ, представленную на рис. 5. К основным особенностям зависимости εу(έ) следует отнести наличие максимума, аналогичного пику пластичности [4, 6, 8], однако, если в [8] максимальная пластичность 4 –1 наблюдается при скорости деформации έ ≈ 4⋅10 с , то в данном случае пик пластичности несколько смещает4 –1 ся в сторону увеличения скорости деформации έ ≈ (5…8) ⋅10 с , при этом прослеживается явная зависимость εу от типа ВВ. Общий уровень конечных деформаций сужения (εс), включая максимальные значения, не превышает соответствующие статические характеристики материала (для стали 45 величина относительного сужения ψ = 40…45%). Уровень конечной деформации удлинения (εу), наоборот, выше статических (для стали 45 величина относительного удлинения не превышает δ = 15…20%). VII Забабахинские научные чтения 5 Рис.5. Зависимость конечной деформации удлинения от скорости деформации 1 ПВВ–4; 2 гексоген; 3 гексоген + мипора Объяснить столь различное поведение характеристик пластичности материала оболочек можно, рассмотрев металлографические аспекты механизма разрушения оболочек. Исследования микрошлифов позволили выявить в поперечном сечении фрагментов несколько характерных зон(рис.6). Микроструктура внешней зоны незначительно различается от исходной: та же равноосная структура «феррит–перлит» с появлением двойников, наиболее отчетливо наблюдаемых в стали 20. В срединной зоне (зоне поврежденности) начинает проявляться преимущественная ориентация (тангенциальная). Внутренняя зона фрагментов представляет собой зону интенсивного пластического течения зерна сильно вытянуты в тангенциальном направлении. Количественная оценка деформаций, накопленных к моменту разрушения, проведена по методу Г.А. Смирнова–Аляева [9]. На рис. 7 дано радиальное распределение деформаций для трех главных направлений (εr, εθ, εz радиальные, тангенциальные и осевые деформации) в поперечном сечении фрагментов для стали 20. Максимальный уровень деформаций соответствует внутренней зоне фрагмента, где достигает примерно 60%.Минимальные деформации имеет срединная зона фрагмента. Этот факт свидетельствует о наиболее раннем по времени разрушении именно срединной зоны и подтверждает волновую природу зарождения дефектов срединной зоны стенки и очагов фрагментообразующих трещин. Осевые деформации практически отсутствуют, таким образом, деформированное состояние оболочки в процессе нагружения является плоским. 6 Снежинск, 812 сентября 2003 г. Рис.6. Характерные зоны деформации в поперечном сечении фрагментов Рис.7. Радиальное распределение деформаций фрагмента оболочки (сталь 20) VII Забабахинские научные чтения 7 Таким образом, величина εр оцениваемая по толщине осколка (εс), учитывает деформацию всего материала. Конечная же деформация εр, оцениваемая по радиусу разрушения оболочки(εy), связана с деформацией достаточно узкого слоя стенки оболочки, пластическое течение которого продолжается вплоть до конечного момента процесса разрушения. Пластичность материала по результатам статических испытаний обычно оценивается либо по величине относительного сужения (ψ), либо относительного удлинения (δ).При этом известно, что относительное сужение является более стабильной характеристикой по сравнению с относительным удлинением, величина которого в значительной степени зависит от типа и размеров образца [9]. Поэтому, если оценивать изменение пластических свойств материала оболочки под действием взрывной нагрузки по величине относительного сужения, можно сделать вывод о том, что материал большей части стенки оболочки (в срединной и внешней зонах) не исчерпывает полностью ресурсы пластичности. Множественное трещинообразование в данных зонах стенки, происходящее под действием растягивающих напряжений, возникающих под действием ударных волн, приостанавливает процесс пластического течения материала. Повышенная пластичность проявляется только во внутренней зоне стенки оболочки, где, судя по характеру пластического течения и трещинообразования, материал находится до самого конечного момента разрушения в состоянии всестороннего сжатия. Однако и здесь измеренный уровень пластических деформаций не является аномально высоким – в аналогичных материалах в условиях технологических процессов обработки давлением (то есть в статических условиях) достигается существенно более высокий уровень пластичности [9]. Ссылки 1. Канель Г.И., Разоренов С.В., Уткин А.В. и др. // Ударно–волновые явления в конденсированных средах. М.: Янус–К, 1996. 408 с. 2. Ударные волны и экстремальные состояния вещества. / Под. ред. В.Е. Фортова, Л.В. Альтшулера, Р.Ф. Трунина, А.И. Фунтикова. М.: Наука, 2000. 425 с. 3. Физика взрыва / Под ред. Л.П. Орленко. изд. 3–е переработанное в 2т. Т 2. М.: ФИЗМАТЛИТ, 2002. 656 с. 4. Разрушение разномасштабных объектов при взрыве. Монография / Под общей ред. А.Г. Иванова. РФЯЦ ВНИИЭФ, г. Саров, 2001. 482с. 5. Грязнов Е.Ф., Желудов В.Л., Меньшаков С.С. Взрывное разрушение стальных тонкостенных оболочек. // Оборонная техника. 2002. № 11. С. 5255. 6. Иванов А.Г. Особенности взрывной деформации и разрушения труб // Проблемы прочности. 1976. № 11. С.5052. 7. Одинцов В.А. Метание и разрушение оболочек продуктами детонации. М.: ЦНИИНТИ, 1976. 144 с. 8. Высокоскоростное разрушение тонкостенных труб из мягкой стали. / А.Г. Иванов, Л.И. Кочкин, В.Ф. Новиков и др. ПМТФ. 1983. № 1. С. 112117. 9. Сопротивление материалов пластическому деформированию в приложениях к процессам обработки металлов давлением /Лясников А.В., Агеев Н.П., Кузнецов Д.П. и др. // Внешторгиздат. Петербург.:С.–Петерб., 1995. 527 с.