Переработка молочной сыворотки: понятная стратегия

advertisement

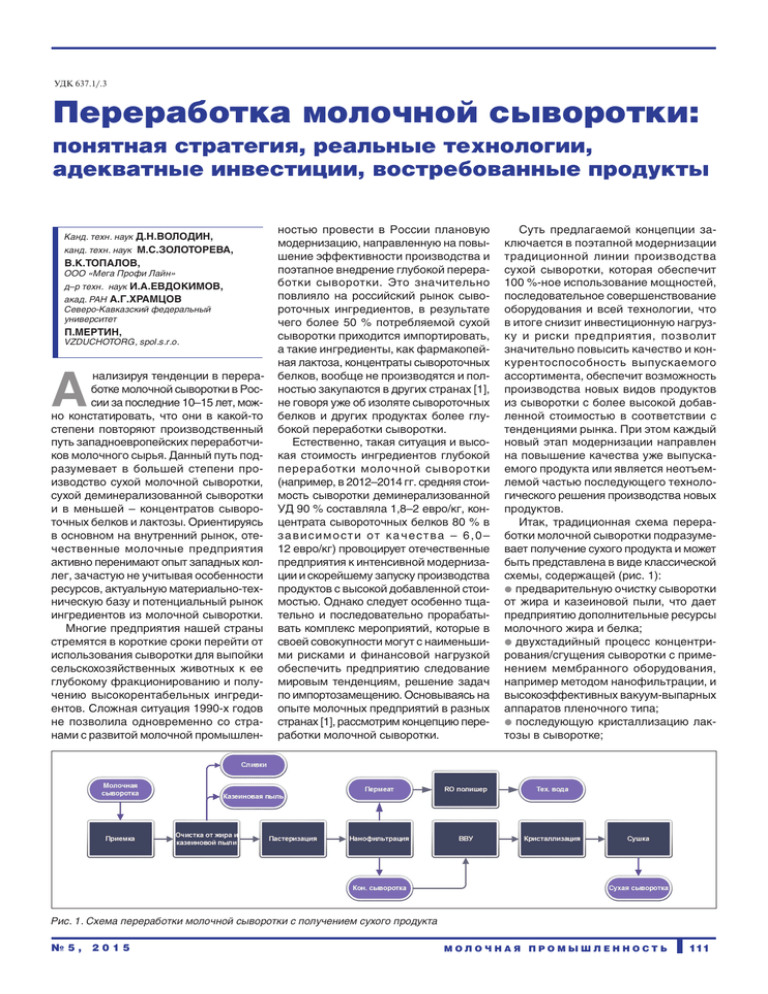

УДК 637.1/.3 Переработка молочной сыворотки: понятная стратегия, реальные технологии, адекватные инвестиции, востребованные продукты Канд. техн. наук Д.Н.ВОЛОДИН, канд. техн. наук М.С.ЗОЛОТОРЕВА, В.К.ТОПАЛОВ, ООО «Мега Профи Лайн» д–р техн. наук И.А.ЕВДОКИМОВ, акад. РАН А.Г.ХРАМЦОВ Северо-Кавказский федеральный университет П.МЕРТИН, VZDUCHOTORG, spol.s.r.o. А нализируя тенденции в переработке молочной сыворотки в России за последние 10–15 лет, можно констатировать, что они в какой-то степени повторяют производственный путь западноевропейских переработчиков молочного сырья. Данный путь подразумевает в большей степени производство сухой молочной сыворотки, сухой деминерализованной сыворотки и в меньшей – концентратов сывороточных белков и лактозы. Ориентируясь в основном на внутренний рынок, отечественные молочные предприятия активно перенимают опыт западных коллег, зачастую не учитывая особенности ресурсов, актуальную материально-техническую базу и потенциальный рынок ингредиентов из молочной сыворотки. Многие предприятия нашей страны стремятся в короткие сроки перейти от использования сыворотки для выпойки сельскохозяйственных животных к ее глубокому фракционированию и получению высокорентабельных ингредиентов. Сложная ситуация 1990-х годов не позволила одновременно со странами с развитой молочной промышлен- ностью провести в России плановую модернизацию, направленную на повышение эффективности производства и поэтапное внедрение глубокой переработки сыворотки. Это значительно повлияло на российский рынок сывороточных ингредиентов, в результате чего более 50 % потребляемой сухой сыворотки приходится импортировать, а такие ингредиенты, как фармакопейная лактоза, концентраты сывороточных белков, вообще не производятся и полностью закупаются в других странах [1], не говоря уже об изоляте сывороточных белков и других продуктах более глубокой переработки сыворотки. Естественно, такая ситуация и высокая стоимость ингредиентов глубокой переработки молочной сыворотки (например, в 2012–2014 гг. средняя стоимость сыворотки деминерализованной УД 90 % составляла 1,8–2 евро/кг, концентрата сывороточных белков 80 % в з а в и с и м о с т и от к а ч е с т в а – 6 , 0 – 12 евро/кг) провоцирует отечественные предприятия к интенсивной модернизации и скорейшему запуску производства продуктов с высокой добавленной стоимостью. Однако следует особенно тщательно и последовательно прорабатывать комплекс мероприятий, которые в своей совокупности могут с наименьшими рисками и финансовой нагрузкой обеспечить предприятию следование мировым тенденциям, решение задач по импортозамещению. Основываясь на опыте молочных предприятий в разных странах [1], рассмотрим концепцию переработки молочной сыворотки. Суть предлагаемой концепции заключается в поэтапной модернизации традиционной линии производства сухой сыворотки, которая обеспечит 100 %-ное использование мощностей, последовательное совершенствование оборудования и всей технологии, что в итоге снизит инвестиционную нагрузку и риски предприятия, позволит значительно повысить качество и конкурентоспособность выпускаемого ассортимента, обеспечит возможность производства новых видов продуктов из сыворотки с более высокой добавленной стоимостью в соответствии с тенденциями рынка. При этом каждый новый этап модернизации направлен на повышение качества уже выпускаемого продукта или является неотъемлемой частью последующего технологического решения производства новых продуктов. Итак, традиционная схема переработки молочной сыворотки подразумевает получение сухого продукта и может быть представлена в виде классической схемы, содержащей (рис. 1): ˜ предварительную очистку сыворотки от жира и казеиновой пыли, что дает предприятию дополнительные ресурсы молочного жира и белка; ˜ двухстадийный процесс концентрирования/сгущения сыворотки с применением мембранного оборудования, например методом нанофильтрации, и высокоэффективных вакуум-выпарных аппаратов пленочного типа; ˜ последующую кристаллизацию лактозы в сыворотке; Рис. 1. Схема переработки молочной сыворотки с получением сухого продукта №5, 2015 МОЛОЧНАЯ ПРОМЫШЛЕННОСТЬ 111 многостадийную сушку кристаллизованной сыворотки. Следует уточнить, что для первой стадии концентрирования/сгущения сыворотки предпочтительнее использовать процесс «холодной» нанофильтрации, позволяющий наиболее эффективно удалить 70 % воды из сырья. При этом «холодный» процесс обеспечивает более длительный срок службы мембран, минимальное применение дорогостоящих моющих веществ (при «холодном» процессе установку моют после 20 ч работы, при «теплом» – каждые 10 ч, т.е. в 2 раза чаще). Нанофильтрация позволяет параллельно с концентрированием провести частичную деминерализацию сыворотки, в среднем около 25 %. Для повышения эффективности нанофильтрация может работать совместно с обратноосмотическим полишером, что позволяет получить из сыворотки дополнительную техническую воду в объеме около 50 % от количества исходного сырья. Применение современных вакуумвыпарных аппаратов пленочного типа позволяет значительно повысить качество готового продукта благодаря кратковременному термическому воздействию. Средняя температура процесса не более 55 °С. Процесс выпаривания (наличие термической или механической компрессии) дает возможность значительно снизить потребление энергоресурсов. Сгущенный продукт на выходе имеет содержание сухих веществ 55–60 %, что впоследствии ˜ позволяет значительно экономить на энергозатратах при сушке. Процесс кристаллизации позволяет подготовить сыворотку с высоким содержанием сухих веществ для последующей эффективной сушки. При этом кристаллизованная сухая сыворотка по сравнению с некристаллизованной обладает меньшей гигроскопичностью в процессе хранения и лучшей растворимостью. Сушка сыворотки является самым энергозатратным процессом в линии, поэтому предпочтение необходимо отдавать многостадийной сушке, обеспечивающей минимальные затраты энергии. Система очистки воздуха должна обеспечивать минимальный унос (потери) продукта, в связи с чем необходимо рассматривать установку высокоэффективных циклонов или специализированных фильтров (в зависимости от требований и условий производства). В качестве греющего агента предпочтительнее использовать природный газ, а не пар, это более экономично, а также обеспечивает стабильн о с т ь т е м п е р ат у р ы с у ш и л ь н о г о воздуха, контактирующего с продуктом в сушильной башне. Описанная выше схема позволяет эффективно перерабатывать молочную сыворотку в качественную сухую, но имеет ряд ограничений. В первую очередь это связано с невозможностью переработки кислых видов сыворотки (творожной, казеиновой). Кроме того, ассортимент, который может быть получен, ограничен двумя продуктами – сухой молочной сывороткой и сухой молочной сывороткой с УД 25 %. Для оптимизации производства и повышения качества уже выпускаемых продуктов предлагается провести первый этап модернизации: внедрение в технологическую линию участка электродиализа (рис. 2). Электродиализ позволяет расширить спектр исходного сырья с вовлечением в производство подсырной и кислой сыворотки, ресурсы последней достигают примерно 50 % всей производимой в стране сыворотки. Электродиализ обеспечивает получение стандартизированного продукта высокого качества из любого вида сыворотки путем регулирования минерального состава и кислотности до требуемых значений. Кислотность и минеральный состав сырья корректируются за счет удаления ионогенных соединений с помощью ионообменных мембран под действием электрического тока. Электродиализ обеспечивает практически полное удаление одновалентных ионов и значительной части двухвалентных, таких как кальций, магний, а также гидрофосфатов, органических и неорганических кислот. После электродиализной обработки молочная сыворотка представляет собой концентрат с содержанием СВ около 18 %, уровнем деминерализации от 50 до 90 %, рН 6,0–6,7, титруемой кислотностью не более 16–18 °Т в зависимости от производственных задач и целевого назначения готового продукта. Электродиализ не только обеспечивает Рис. 2. Схема переработки молочной сыворотки с внедрением участка электродиализа и организацией производства деминерализованной сыворотки (I этап модернизации) 112 МОЛОЧНАЯ ПРОМЫШЛЕННОСТЬ №5, 2015 корректировку физико-химических показателей, но и значительно улучшает органолептические и технологические характеристики, что облегчает дальнейшие операции вакуумного сгущения, кристаллизации и сушки. Готовая сыворотка имеет более широкую сферу применения в продуктах питания, в том числе детских [2]. Деминерализованная сыворотка может быть реализована как пищевой ингредиент цельномолочных продуктов, молочных напитков и десертов, кондитерских, мясных, консервированных продуктов, детского и специализированного питания (в зависимости от уровня деминерализации и показателей конечной кислотности). Мембранные процессы проводятся в «холодном» режиме (10–15 °С), обеспечивая максимальное сохранение ценных свойств и биологическую безопасность сырья и готового продукта. При этом процесс электродиализа по технологии, разработанной компанией «МЕГА», не требует дополнительного нагрева молочной сыворотки после нанофильтрации. Это исключает необходимость внедрения дополнительных теплообменных аппаратов как для предварительного нагрева, так и охлаждения после процесса и соответственно не требует дополнительных ресурсов пара или ледяной воды. Участок электродиализа компании «МЕГА» позволяет получать сыворотку с УД 90 % без использования ионного обмена, что является существенным преимуществом для предприятия, так как не требует дополнительных площадей, а главное – больших количеств реагентов для регенерации и очистки ионообменных смол, а также не возникает вопроса их утилизации. Таким образом, внедрение участка электродиализа позволит организовать переработку всех видов сыворотки в высококачественный продукт с требуемым составом и свойствами (содержанием минеральных веществ, кислотностью, низкой гигроскопичностью, высокой растворимостью, повешенным содержанием лактозы, отличными органолептическими характеристиками, высокого микробиологического качества), расширить спектр его применения в продуктах питания, повысить эффективность производства и снизить энергозатраты. Очень важно отметить удаление кальция из сыворотки при электродиализе (до 95 % при УД 90 %), который в стандартных условиях сильно влияет на стабильность работы пленочных вакуум-выпарных аппаратов. Затраты первого этапа модернизации связаны со стоимостью электро- диализного оборудования. Но учитывая увеличение объемов пригодных для переработки сырьевых ресурсов, экономический эффект от реализации качественной готовой продукции, расширение ассортимента, высокую добавленную стоимость деминерализованной сыворотки, срок окупаемости процесса обычно не превышает одного года [2, 3]. Такая модернизация технологической линии дает основу для организации более глубокой переработки сыворотки и других видов молочного сырья, таких как молочный и сывороточный пермеат, с получением белковых концентратов, изолята сывороточных белков, лактозы и их производных. Вторым этапом модернизации мы предлагаем внедрение участка производства концентратов сывороточных белков (КСБ) и переработки пермеата (рис. 3). Речь идет об установке ультрафильтрации (УФ) и сопутствующего оборудования для производства КСБ. Ультрафильтрация представляет собой баромембранный процесс фильтрации растворов, содержащих коллоидные частицы, через полупроницаемые мембраны под давлением от 2 до 10 бар. Для этого используются поли- Рис. 3. Схема переработки молочной сыворотки с внедрением участка производства концентратов сывороточных белков и переработки пермеата (II этап модернизации) №5, 2015 МОЛОЧНАЯ ПРОМЫШЛЕННОСТЬ 113 мерные мембраны с размером пор 0,001–0,1 мкм. В этот диапазон попадают частицы казеина и сывороточных белков, молочный жир. Такая обработка бережно концентрирует все фракции белков молока (сыворотки), полностью сохраняя их нативные свойства [4]. В случае применения ультрафильтрации можно сконцентрировать сывороточные белки или их отдельные фракции: требуемые компоненты задерживаются мембраной, образуя поток ретентата, а более мелкие, растворенные компоненты – лактоза, небелковые азотистые соединения, минеральные вещества – проходят через поры мембран, образуя поток пермеата. Получают концентраты сывороточных белков различного состава с содержанием белка в сухом веществе от 35 до 60 %. При использовании двойной фильтрации (диафильтрации) возможно выделить высокобелковые концентраты с содержанием белка в сухом веществе 80 % и изолят сывороточных белков (более 90 % белка). В технологический участок может быть интегрирована микрофильтрация, обеспечивающая удаление излишнего молочного жира и микробиологическую чистоту готового продукта. Концентраты и изолят сывороточных белков востребованы в производстве детского и спортивного питания, молочных продуктов, в колбасном производстве. Пермеат представляет собой лактозосодержащее сырье (более 80 % лактозы в сухом веществе). Для всех видов пермеатов основной проблемой является повышенное содержание минеральных веществ, в том числе кальция, а для сырья, полученного из сквашенного молока и творожной сыворотки, – еще и высокая кислотность. Содержание солей в сухом остатке пермеата может достигать 15–16 % [3, 5]. Без дополнительной обработки пермеат трудно поддается дальнейшей переработке, отрицательно влияет на состояние вакуум-выпарного и сушильного оборудования ввиду высокой минерализации, а конечный продукт из него имеет низкое качество [3, 5]. Для решения этих проблем пермеат подвергают деминерализации, что позволяет скорректировать минеральный состав, кислотность, органолептические и технологические характеристики, повысить содержание лактозы. В отличие от традиционной технологии молочного сахара пермеат лучше сушится на обычной распылительной установке, не требуются операции выделения и измельчения кристаллов, повышается выход лактозы за счет отсутствия потерь с мелассой и может вырабатываться на классической линии производства сухой сыворотки. Деминерализованный пермеат является великолепной альтернативой пищевой лактозы в производстве многих продуктов питания, где нет необходимости использования высокоочищенных категорий молочного сахара, как, например, в фармацевтике. Затраты на производство деминерализованного пермеата значительно ниже, чем на производство лактозы, а выход примерно в 2,5 раза больше, чем высокоочищенной лактазы. Кроме того, в технологии пермеата отсутствуют побочные продукты [5]. Таким образом, пермеат после обработки (деминерализация, сгущение, кристаллизация, сушка) может быть использован в технологии различных напитков, мороженого, молочных консервов, кондитерском и хлебобулочном производстве в качестве подслащи- Рис. 4. Схема переработки молочной сыворотки с внедрением участка выделения и производства фосфата кальция (III этап модернизации) 114 МОЛОЧНАЯ ПРОМЫШЛЕННОСТЬ №5, 2015 вающего компонента и улучшителя структуры [3, 5]. А самое главное, он может быть произведен на существующем оборудовании технологической линии, реализованной по схеме I этапа модернизации. Инвестиционные затраты на данном этапе связаны с приобретением и обслуживанием участка ультрафильтрации (при необходимости – микрофильтрации) и сопутствующего оборудования. Данный этап является инвестиционно привлекательным, потому что мембранные процессы имеют низкое энергопотребление, а готовыми продуктами являются функциональные ингредиенты с высокой добавленной стоимостью, которые на российском рынке не имеют аналогов. Получаемые ингредиенты могут составить конкуренцию импортным и быть выгодно реализованы. Все это в совокупности дает основу для перехода к производству сывороточных изолятов, высокоочищенной лактозы и их производных. Важным этапом на пути к получению дорогостоящих и биологически ценных сывороточных ингредиентов является извлечение из пермеата фосфата кальция. Фосфат кальция может быть реализован как пищевая добавка, выполняющая функции стабилизатора, регулятора кислотности, разрыхлителя, фиксатора окраски, эмульгирующей соли, антислеживающего агента и антикристаллизатора. Используется в технологиях хлебобулочных изделий, специальных напитков, консервов, рыбных и мясных изделий, полуфабрикатов, продуктов быстрого питания, в производстве кормов для животных, удобрений и других отраслях. Третий этап модернизации линии переработки сыворотки – получение фосфата кальция (рис. 4) подразумевает термохимическую обработку, заключающуюся в увеличении рН и тепловом воздействии на пермеат при контролируемых условиях. Растворимость фосфата кальция значительно уменьшается, он выпадает в осадок, отделяется центробежным способом и подвергается дальнейшей промывке, концентрированию и сушке с получением сухого продукта. Удаление солей кальция из сырья дает ряд технологических преимуществ: ˜ получение дополнительного продукта без привлечения новых ресурсов сырья; ˜ повышение производительности электродиализа; ˜ минимизация риска отложения осадков на нагревательных элементах оборудования; интенсификация процесса сгущения; улучшение процессов кристаллизации и сушки; ˜ увеличение производительности оборудования и выхода конечного продукта (лактозы). Затраты на данном этапе связаны с необходимостью внедрения участка производства фосфата кальция, однако выгода от интенсификации дальнейших технологических процессов, увеличение выхода продукции и получение новых коммерческих продуктов приводит к получению дополнительной прибыли. Четвертый этап модернизации связан с организацией производства лактозы на базе проведенных ранее этапов. Схема такой технологии представлена на рис. 5. Технология получения лактозы заключается в выделении и дополнительной очистке ее кристаллов. Все предыдущие этапы являются важными элементами и хорошим подспорьем в подготовке сырья для производства лактозы высокого качества. Внедрение электро- и баромембранных процессов обеспечивает максимальную очистку и подготовку сырья для производства лактозы, пригодной в том числе для фармацевтической промышленности. ˜ ˜ Рис. 5. Схема переработки молочной сыворотки с внедрением участка производства лактозы (IV этап модернизации) №5, 2015 МОЛОЧНАЯ ПРОМЫШЛЕННОСТЬ 115 Традиционная линия Сухая сыворотка Внедрение электродиализа Сухая сыворотка Сухая деминерализованная сыворотка Внедрение участка КСБ Сухая сыворотка Сухая деминерализованная сыворотка Концентраты сывороточных белков Сухой деминерализованный пермеат Внедрение участка лактозы Внедрение участка фосфата кальция Сухая сыворотка Сухая деминерализованная сыворотка Концентраты сывороточных белков Сухой деминерализованный пермеат Фосфат кальция Сухая сыворотка Сухая деминерализованная сыворотка Концентраты сывороточных белков Сухой деминерализованный пермеат Фосфат кальция Лактоза Рис. 6. Расширение ассортимента продуктов по этапам модернизации технологической линии переработки сыворотки Каждый предыдущий этап выполняет свою роль в улучшении качественных и технологических характеристик сырья, интенсификации процессов, экономии ресурсов и снижении энергоемкости производства. Это позволяет максимально адаптировать технологию продуктов глубокого фракционирования молочной сыворотки под реалии отечественного производства и высокие требования рынка. Лактоза сегодня практически не производится в нашей стране, и Россия до сих пор является ее крупным импортером. Организация производства лактозы является перспективной при наличии у предприятия не только гарантированных рынков сбыта, но и достаточных объемов сырья, так как этот показатель значительно влияет на себестоимость готового продукта. Ранее описанные участки – декальцинация и электродиализ – существенно оптимизируют процесс производства лактозы, делая его максимально эф- 116 фективным. В первую очередь это обусловлено улучшением кристаллизации лактозы и возможностью переработки мелассы. Рассмотренные этапы модернизации позволяют сформировать эффективную технологическую линию переработки молочной сыворотки и белково-углеводного сырья в целом. Такая линия является гибкой и позволяет производить широкий ассортимент ингредиентов из молочной сыворотки (рис. 6). Переработка сыворотки не ограничивается указанными продуктами и может быть проведена еще глубже, например, в изолят сывороточных белков, отдельные белковые фракции, гидролизаты белков или лактозы, их производные и т.д. Предлагаемая концепция включает организацию производства основных продуктов из сыворотки, востребованных на сегодняшний день мировым и отечественным рынком. МОЛОЧНАЯ ПРОМЫШЛЕННОСТЬ Mп СПИСОК ЛИТЕРАТУРЫ 1. TageAffertsholt, Morten Fenger Whey Book 2014 – The Global Market for Whey and Lactose Ingredients 2014–2017/3A Business Consulting. – August 2014. – 146 p. 2. Золоторева М.С., Топалов В.К., Володин Д.Н., Евдокимов И.А. Вопросы переработки кислой молочной сыворотки // Сыроделие и маслоделие. 2014. № 6. С. 46. 3. Евдокимов И.А., Володин Д.Н., Со мов В.С., Чаблин Б.В., Михнева В.А., Золоторева М.С. Мембранные технологии в молочном производстве//Молочная промышленность. 2013. № 9. С. 15–16. 4. Евдокимов И.А., Володин Д.Н., Головкина М.В., Золоторева М.С., Топалов В.К., Анисимов С.В., Везирян А.А., Клеп кер В.М., Анисимов Г.С. Обработка молочного сырья мембранными методами // Молочная промышленность. 2012. № 2. С. 34–37. 5. Евдокимов И.А., Володин Д.Н., Топалов В.К., Михнева В.А. Деминерализованный пермеат как альтернатива молочному сахару// Молочная промышленность. 2013. № 2. С. 38. №5, 2015