общий файл 1 - MSTUCA

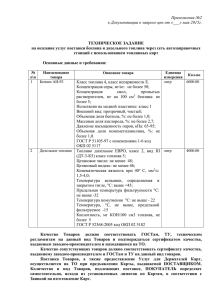

advertisement