Лабораторная работа №16

advertisement

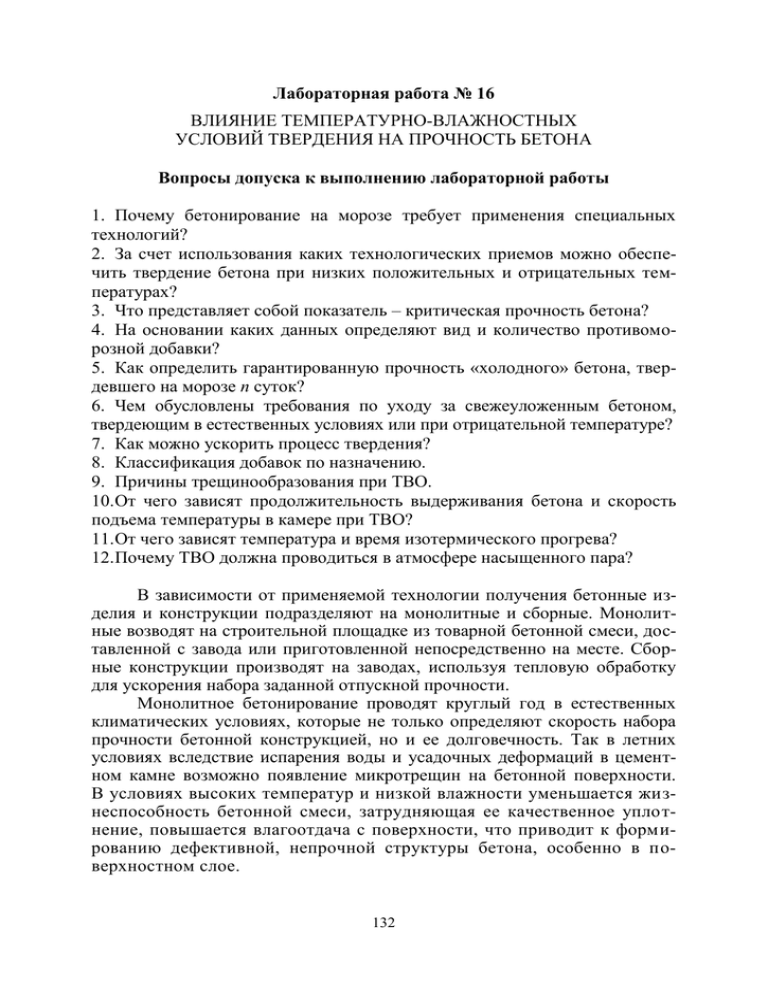

Лабораторная работа № 16 ВЛИЯНИЕ ТЕМПЕРАТУРНО-ВЛАЖНОСТНЫХ УСЛОВИЙ ТВЕРДЕНИЯ НА ПРОЧНОСТЬ БЕТОНА Вопросы допуска к выполнению лабораторной работы 1. Почему бетонирование на морозе требует применения специальных технологий? 2. За счет использования каких технологических приемов можно обеспечить твердение бетона при низких положительных и отрицательных температурах? 3. Что представляет собой показатель – критическая прочность бетона? 4. На основании каких данных определяют вид и количество противоморозной добавки? 5. Как определить гарантированную прочность «холодного» бетона, твердевшего на морозе n суток? 6. Чем обусловлены требования по уходу за свежеуложенным бетоном, твердеющим в естественных условиях или при отрицательной температуре? 7. Как можно ускорить процесс твердения? 8. Классификация добавок по назначению. 9. Причины трещинообразования при ТВО. 10. От чего зависят продолжительность выдерживания бетона и скорость подъема температуры в камере при ТВО? 11. От чего зависят температура и время изотермического прогрева? 12. Почему ТВО должна проводиться в атмосфере насыщенного пара? В зависимости от применяемой технологии получения бетонные изделия и конструкции подразделяют на монолитные и сборные. Монолитные возводят на строительной площадке из товарной бетонной смеси, доставленной с завода или приготовленной непосредственно на месте. Сборные конструкции производят на заводах, используя тепловую обработку для ускорения набора заданной отпускной прочности. Монолитное бетонирование проводят круглый год в естественных климатических условиях, которые не только определяют скорость набора прочности бетонной конструкцией, но и ее долговечность. Так в летних условиях вследствие испарения воды и усадочных деформаций в цементном камне возможно появление микротрещин на бетонной поверхности. В условиях высоких температур и низкой влажности уменьшается жизнеспособность бетонной смеси, затрудняющая ее качественное уплотнение, повышается влагоотдача с поверхности, что приводит к формированию дефективной, непрочной структуры бетона, особенно в поверхностном слое. 132 Бетонирование при низких положительных температурах требует применения высокоактивных цементов и введения добавок ускорителей твердения. Отрицательная температура вызывает замерзание воды и, следовательно, прекращение реакции гидратации минерального вяжущего. Для набора бетоном «критической» прочности, после которой его замерзание не вызывает деструктивных процессов и недобора проектной прочности (класса), применяют обогревные (электропаропрогрев, тепляки), безобогревные (термоса, противоморозные добавки) и комплексные (сочетание термоса с подогревом воды и заполнителей, кратковременным электроподогревом бетонной смеси, добавками ускорителями) методы зимнего бетонирования. Эффект от введения противоморозных добавок обусловлен свойством этих соединений понижать температуру замерзания воды. Степень снижения температуры и область использования добавки зависят от ее вещественного состава и концентрации раствора. Поэтому при выборе противоморозной добавки и определении ее количества учитывают наличие арматуры в конструкции, минимальную температуру наружного воздуха в первые 3 – 7 суток твердения, от которой зависит процент ввода добавки и набор «критической» прочности, а также расход цемента на 1 м3 бетонной смеси, так как все химические добавки вводят в процентах от массы цемента в расчете на сухое вещество. По степени эффективности противоморозные добавки подразделяют на две группы (СТБ 1112-98): I – применяемые при температуре воздуха минус (15 5) С; II – применяемые при температуре воздуха минус (7 ) С. В случае использования противоморозных добавок прочность бетона, твердевшего на морозе в течение 28 суток, должна составлять не менее 30 % гарантированной прочности (fGc,cube) контрольного состава, твердевшего в естественных условиях. После последующего 28-суточного твердения в нормальных условиях прочность зимнего бетона с добавками должна быть не ниже 90 % (fGc,cube). Бетон с противоморозными добавками называют «холодным» бетоном. Основной объем сборного цементного железобетона получают термообработкой при нормальном давлении в условиях насыщенного пара (ТВО). Режим термовлажностной обработки включает выдерживание формы с бетоном в камере до начала схватывания бетонной смеси, подъем температуры до максимальной, выдержку и медленное остывание. Время начальной выдержки и скорость подъема температуры зависят от вида цемента, жесткости бетонной смеси, класса применяемых добавок. Максимальная температура определяется видом используемого цемента, продолжительность выдержки при максимальной температуре – заданной отпускной прочностью. Получение сборного железобетона – процесс энергоемкий, снизить энергозатраты можно за счет сокращения продолжительности ТВО путем применения высокоактивных цементов, добавок ускорителей твердения и применения жестких бетонных смесей. 133 Цель работы № состава Студент должен приобрести 1. Навыки: расчета состава бетона с противоморозными добавками; определения группы используемой противоморозной добавки; подбора режима ТВО с учетом свойств исходных компонентов, состава и свойств бетонной смеси; определение прочности бетона неразрушающим ультразвуковым методом. 2. Умения: анализировать влияние состава и режима твердения бетона на его прочность; оценивать эффективность использования различных методов контроля прочности бетона. Результаты испытаний бетона занести в табл. 1 Таблица 1 Экспериментальные данные 1 2 3 4 После ТВО – – – Предел прочности бетона на сжатие в зависимости от режима и сроков твердения (сутки) Естественное ТВО Твердение на морозе твердение ТВО+28 естест. 7+28 естест. 28 твердения твердения 7 7 28 разр. неразр разр. неразр разр неразр – – – – – – – – – – – – – – – – – – – – – – Используемые приборы и оборудование Весы лабораторные. Мерные стеклянные цилиндры. Металлический противень для приготовления бетонной смеси. Металлическая форма-куб трехгнездовая с размером гнезда 100х100х100 мм – 6 шт. 5. Лабораторная виброплощадка. 6. Камера естественного режима твердения: температура 18 – 200 С, влажность 95 – 98 %. 7. Пропарочная камера. 8. Камера твердения при отрицательной температуре. 9. Гидравлический пресс. 10.Ультразвуковой прибор для определения прочности неразрушающим методом. 1. 2. 3. 4. 134 Для оценки влияния условий твердения на прочность бетона выбраны следующие режимы: естественные условия (t = 20 2 оС, W = 95 – 98 %) – состав 1 (эталон); термовлажностная обработка при нормальном давлении (ТВО) – состав 2; в условиях отрицательной температуры – состав 3 (без добавок), состав 4 (с противоморозной добавкой). 1. Определение расхода составляющих компонентов, приготовление бетонной смеси Расход составляющих бетонной смеси рассчитывают на объем 1 м3 и пересчитывают на лабораторный замес – 7 л (0,007 м3) без добавки 1-й – 3-й составы и с противоморозной добавкой – 4-й состав из условий: номинальный состав по массе Ц : П : Щ=1 : 2 : 3, В/Ц = 0,55; расход цемента 350 кг на 1 м3 бетонной смеси: крупный заполнитель – щебень плотных горных пород марки по прочности не ниже 1000, фракции 10 – 20; мелкий заполнитель – кварцевый песок средней крупности; добавка противоморозная, представляет собой хорошо растворимую соль. Процент ввода противоморозной добавки в состав 4 определяют по табл. 2 – 3 в зависимости от вида используемой добавки, ожидаемой минимальной температуры воздуха в первые 7 суток твердения и требуемой «критической» прочности, которая должна быть не менее 20 % fGc,cube при прочности бетона более 25 МПа. Расход составляющих бетонной смеси – песка (П), щебня (Щ), воды (В) на объем 1 м3 в кг рассчитывают по формулам П = Ц 2; Щ = Ц 3; В = Ц 0,55, (1) где Ц – расход цемента на 1 м3 бетона, кг. Для перерасчета состава бетона на лабораторный замес (0,007 м3) рассчитанное количество умножают на 0,007. Полученные данные по составам заносят в табл. 4. 135 Таблица 2 Рекомендуемое количество противоморозных добавок Минимальная температура наружного воздуха в первые 3 – 7 суток Количество добавок в расчете на сухое вещество, % от массы цемента 4–6 хлорид натрия+ хлорид кальция 3+0 3+2 карбонат кальция (поташ) 5–6 – 10 6–8 3,5+1,5 4+2,5 6–8 – 11 – 15 8 – 10 3+4,5 3,5+5 8 – 10 – 16 – 20 – 3+7 10 – 12 от до нитрит натрия 0 –5 –6 2,5+6 Таблица 3 Прочность бетона на портландцементе в зависимости от продолжительности твердения и вида противоморозной добавки Вид добавки Нитрит натрия (НН) Хлорид натрия (ХН) + хлорид кальция (ХК) Поташ (П) Минимальная температура твердения, оС –5 –10 –15 –5 –10 –15 –20 –5 –10 –15 –20 –25 Прочность бетона, % от fGc,cube, твердевшего на морозе, за период, сут 3 7 28 20 30 70 15 20 55 5 10 35 25 35 80 15 25 45 10 15 35 5 10 20 35 50 75 20 30 70 15 25 65 15 25 55 10 20 50 Таблица 4 Составы бетонной смеси Номер состава 1 (эталон) 2, 3 4 Вид и кол-во добавки, % Ц – Расход компонентов на 7 л бетонной смеси, кг Цемент Песок Щебень Вода Добавка – 136 Бетонную смесь каждого состава готовят в следующей последовательности: взвешенные рассчитанные количества песка, щебня, цемента помещают на предварительно увлажненный противень и перемешивают в течение двух минут до получения однородной массы. Затем полученную смесь затворяют водой (составы 1 – 3) или водным раствором добавки (состав 4) и тщательно перемешивают три минуты. Из бетонной смеси каждого состава формуют по 6 образцов-кубов (2 формы) с размером ребра 100 мм. Бетон состава 3 и 4 твердеет в условиях отрицательной температуры с обязательным укрытием поверхности бетона пленочным материалом для избежания вымораживания воды с поверхности. Форму с бетоном состава 2 поместить в пропарочную камеру для ТВО, укрыв поверхность образцов плиточным материалом. Форму с составом 1 (эталон) помещают в камеру естественного твердения. Рекомендуемые режимы в зависимости от вида применяемого цемента при условии набора отпускной прочности не менее 50 %(fGc,cube) представлены в табл. 5 Таблица 5 Режим температурно-влажностной обработки Вид цемента Температура экзотермии Выдержка Портландцемент 75 – 80 Шлакопортландцемент 90 – 95 200/4 2 150/4 3 Режим ТВО, ч Подъем Охлаждение, Изотермия температуры не менее 3 6 2 5 8 2 2. Определение прочности бетона Контроль набора прочности бетоном каждого состава проводят ультразвуковым неразрушающим методом и разрушающим с использованием гидравлического пресса. Сроки испытаний: 1 состав (эталон) – 7 и 28 суток естественного твердения (по 3 образца); 2 состав – после ТВО и ТВО + 28 суток естественного твердения (по 3 образца); 3 и 4 составы – после 7 суток твердения на морозе и 7 суток на морозе + 28 суток естественного твердения (по 3 образца). Прочность Rсж, Н/мм2, кгс/см2 рассчитать по формуле Р Rсж , (2) F где Р – разрушающая нагрузка, Н(кгс); F – площадь образца, мм2 (см2). Средние значения прочности занести в табл. 1. 137 На основании результатов построить графики зависимости роста прочности бетона от времени и режима твердения для каждого состава, сделать выводы. Состав 1 Состав 2 Составы 3, 4 R, Н/мм2 0 7 R, Н/мм2 28 сут 0 R, Н/мм2 7 28 сут 0 7 35 (после ТВО) сут 3. Определение прочности неразрушающим ультразвуковым импульсным методом Неразрушающим методом определяют прочность бетона составов 1 – 4, твердевших дополнительно 28 суток в естественных условиях. Для определения прочности бетона ультразвуковым импульсным методом необходимо на противоположных плоскостях образцов по центру наметить точки прозвучивания, замерить расстояние между ними (базу прозвучивания). Поверхность бетона на участке испытания не должна иметь наплывов и вмятин, раковин и воздушных пор глубиной более 1 мм и диаметром более 2 мм. Для обеспечения лучшего контакта места прозвучивания на образцах и рабочие поверхности ультразвуковых преобразователей смазывают тонким слоем смазочного материала (солидол, технический вазелин, жидкое мыло). С использованием ультразвукового прибора определяют время распространения ультразвука через бетонные образцы. Проводят несколько замеров и по среднеарифметическому значению рассчитывают скорость прохождения ультразвука, С, м/с l 1000 , (3) t где l – база прозвучивания, мм; t – время распространения сигнала, мкс. Используя градуированную зависимость (рис. 1) С-R, определяют прочность бетона. Полученные данные заносят в табл. 1. С= 138 Рис. 1. Унифицированная зависимость С-R для ультразвукового импульсного метода Контрольные вопросы для защиты выполненной лабораторной работы 1. 2. 3. 4. 5. 6. 7. 8. Какие режимы твердения бетона были использованы в работе? На основании каких данных выбирают режим ТВО? Классификация противоморозных добавок по эффекту действия. На основании каких данных выбирают вид и рассчитывают расход противоморозной добавки? Как определить прочность бетона неразрушающим ультразвуковым способом? Какой из применяемых методов контроля прочности более точен и почему? Механизм действия противоморозных добавок. Какое влияние оказывает вид применяемого цемента на режим ТВО? 139 9. Какие режимы твердения используют при возведении сборных и монолитных железобетонных конструкций? 10.Какое влияние на прочность бетона оказывают время и температурно-влажностный режим твердения? 11.Что обозначает показатель – критическая прочность и от чего зависит его величина? 12.Как изменится применяемый режим ТВО при требовании обеспечения отпускной прочности не менее 70 % (fGc,cube)? Перечень ГОСТов и СТБ, используемых при выполнении лабораторной работы 1. СТБ 1112-98 Добавки для бетонов. Общие технические условия. 2. ГОСТ 10180-90 Бетоны. Методы определения прочности по контрольным образцам. 3. СТБ 1310-2002 Бетоны. Классификация. Общие технические требования. 4. ГОСТ 17624-87 Бетоны. Ультразвуковой метод определения прочности. 140