6 секция - Нефтегазовое дело - Иркутский государственный

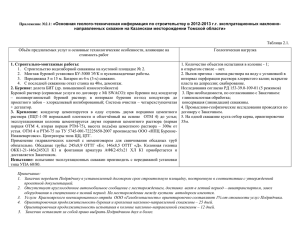

advertisement