МЕТОДЫ ОЧИСТКИ ПРОМЫШЛЕННЫХ И СТОЧНЫХ ВОД

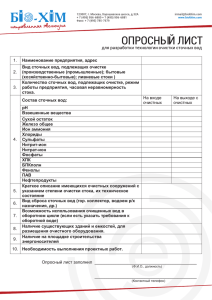

advertisement