Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

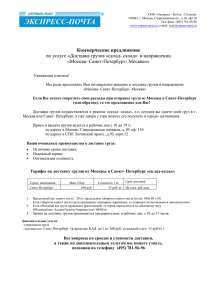

advertisement