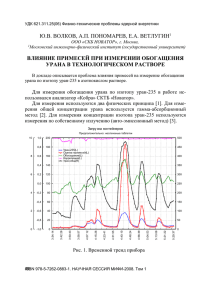

основы технологии переработки ядерных сырьевых материалов

advertisement