УСТРОЙСТВО И РАСЧЕТ ПРОМЫШЛЕННЫХ ГРАДИРЕН

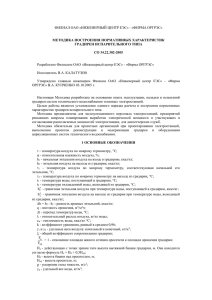

advertisement