Мырзахметов М., Умбетова Ш.М., Кульдеев Е.И. ЦВЕТНОЙ МЕТАЛЛУРГИИ

advertisement

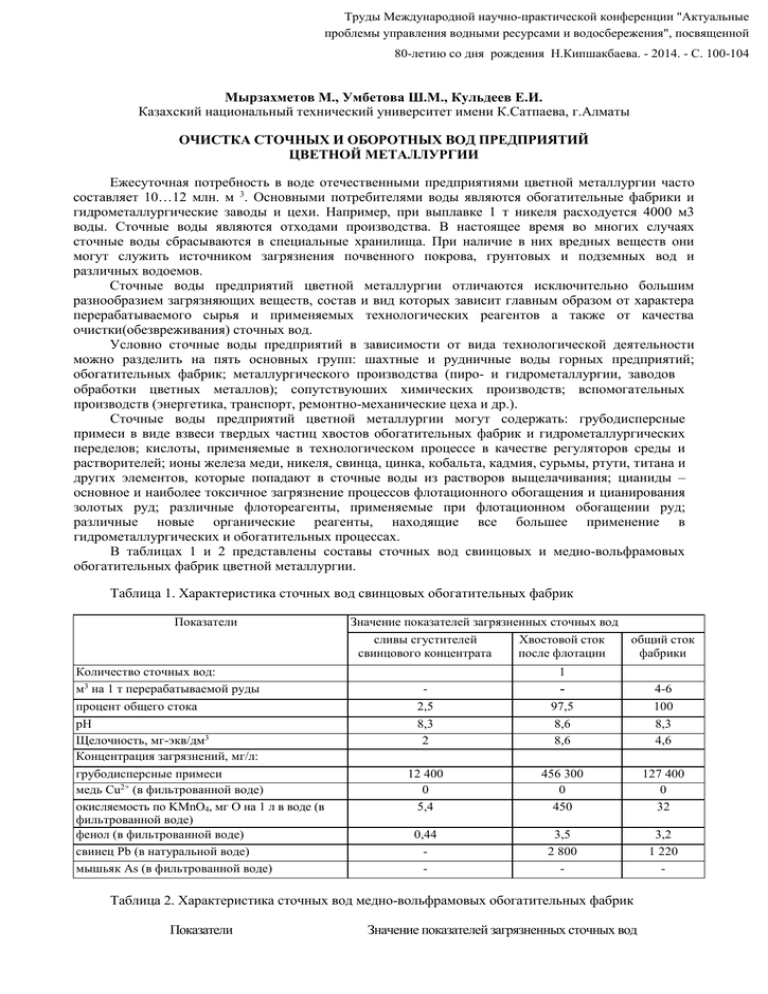

Труды Международной научно-практической конференции "Актуальные проблемы управления водными ресурсами и водосбережения", посвященной 80-летию со дня рождения Н.Кипшакбаева. - 2014. - С. 100-104 Мырзахметов М., Умбетова Ш.М., Кульдеев Е.И. Казахский национальный технический университет имени К.Сатпаева, г.Алматы ОЧИСТКА СТОЧНЫХ И ОБОРОТНЫХ ВОД ПРЕДПРИЯТИЙ ЦВЕТНОЙ МЕТАЛЛУРГИИ Ежесуточная потребность в воде отечественными предприятиями цветной металлургии часто составляет 10…12 млн. м 3. Основными потребителями воды являются обогатительные фабрики и гидрометаллургические заводы и цехи. Например, при выплавке 1 т никеля расходуется 4000 м3 воды. Сточные воды являются отходами производства. В настоящее время во многих случаях сточные воды сбрасываются в специальные хранилища. При наличие в них вредных веществ они могут служить источником загрязнения почвенного покрова, грунтовых и подземных вод и различных водоемов. Сточные воды предприятий цветной металлургии отличаются исключительно большим разнообразием загрязняющих веществ, состав и вид которых зависит главным образом от характера перерабатываемого сырья и применяемых технологических реагентов а также от качества очистки(обезвреживания) сточных вод. Условно сточные воды предприятий в зависимости от вида технологической деятельности можно разделить на пять основных групп: шахтные и рудничные воды горных предприятий; обогатительных фабрик; металлургического производства (пиро- и гидрометаллургии, заводов обработки цветных металлов); сопутствуюших химических производств; вспомогательных производств (энергетика, транспорт, ремонтно-механические цеха и др.). Сточные воды предприятий цветной металлургии могут содержать: грубодисперсные примеси в виде взвеси твердых частиц хвостов обогатительных фабрик и гидрометаллургических переделов; кислоты, применяемые в технологическом процессе в качестве регуляторов среды и растворителей; ионы железа меди, никеля, свинца, цинка, кобальта, кадмия, сурьмы, ртути, титана и других элементов, которые попадают в сточные воды из растворов выщелачивания; цианиды – основное и наиболее токсичное загрязнение процессов флотационного обогащения и цианирования золотых руд; различные флотореагенты, применяемые при флотационном обогащении руд; различные новые органические реагенты, находящие все большее применение в гидрометаллургических и обогатительных процессах. В таблицах 1 и 2 представлены составы сточных вод свинцовых и медно-вольфрамовых обогатительных фабрик цветной металлургии. Таблица 1. Характеристика сточных вод свинцовых обогатительных фабрик Показатели Количество сточных вод: м3 на 1 т перерабатываемой руды процент общего стока рН Щелочность, мг-экв/дм3 Концентрация загрязнений, мг/л: грубодисперсные примеси медь Сu2+ (в фильтрованной воде) окисляемость по KMnO4, мг О на 1 л в воде (в фильтрованной воде) фенол (в фильтрованной воде) свинец Pb (в натуральной воде) мышьяк As (в фильтрованной воде) Значение показателей загрязненных сточных вод сливы сгустителей Хвостовой сток общий сток свинцового концентрата после флотации фабрики 2,5 8,3 2 1 97,5 8,6 8,6 4-6 100 8,3 4,6 12 400 0 5,4 456 300 0 450 127 400 0 32 0,44 - 3,5 2 800 - 3,2 1 220 - Таблица 2. Характеристика сточных вод медно-вольфрамовых обогатительных фабрик Показатели Значение показателей загрязненных сточных вод сток после доводки концентрата маточньй раствор после выщелачи вания концентрата сливы отстойников медного концентрата общий сток фабрики Количество сточных вод: м3 на 1 т перерабатываемой руды процент общего стока рН Кислотнссть, мг-экв/л Щелочность, Концентрация загрязнений, мг/л: грубодисперсные примеси сухой остпток 1,6 1,2 75,4 108 6600 -0,8 0,05 1390 - 2 8,7 41,6 - 2,5 95,6 8,4 11,2 - 306 221 600 118 4100 415 300 2000 Как видно из таблиц 1 и 2 основным загрязняющим компонентом сточных вод предприятий цветной металлургии являются грубодисперсные примеси. В Правилах охраны поверхностных вод от загрязнения сточными водами [1] предусмотрено, что содержание грубодисперсных примесей не должно увеличиваться больше чем на 0,25 мг/л Грубодисперсные примеси в сточных водах предприятий цветной металлургии различны по происхождению, составу и физико-химическим свойствам. В зависимости от этого для очистки стоков от таких примесей применяют также различные методы, от простого отстаивания и до коагулирования и применения флокулянтов. Приведенный перечень возможных загрязнений сточных вод предприятий цветной металлургии убедительно указывает на обязательность и необходимость их обезвреживания и на недопустимость сброса загрязненных вод в водоемы. Прежде чем говорить о применении тех или иных методов очистки сточных вод предприятий цветной металлургии от загрязняющих компонентов, необходимо рассмотреть имеющиеся возможности повторного использования воды, применения оборотного водоснабжения, снижения количества сбрасываемых сточных вод, изменения их химического состава. Сбрасываемые со свинцовых обогатительных фабрик сточные воды в основном делят на две группы: 1) сливы со сгустителей концентратов, составляющие «2,5 % объема всех сточных вод; 2) хвостовые стоки после флотации, составляющие остальные 97,5% сточныз вод. Системы водооборота созданы и функционируют на обогатительной фабрике Риддерского горно-обогатительного комплекса, металлургических комплексах в городах Усть-Каменогорске и Риддере. На Риддерской обогатительной фабрике система полного оборотного водоснабжения включает в себя 2 прудка Таловского и Чашинского хвостохранилищ, в которых применяются физикохимические и биологические методы кондиционирования воды. Отработанный режим сезонного регулирования позволяет обеспечить отсутствие сброса дебалансовых вод из системы водооборота. Слив сгустителя хвостов контрольной свинцовой флотации Тишинской руды I Вакүүмнағ отгонка 1 Щелочной раствор Сливы сгустителем посте сгущения концентратов Сао.ГХП Хлорирование Объедин енные стоки фабрики Прочие стоки Перемешивание Отстаивание ПГаловское хвостах ранили ще) Слив 1 Осадок Отстаивание (Ч аши н ского х во стохран или ще) Осадок Сл и в (оборотная вода) Рисунок 1. Схемы кондиционирования оборотной воды На рисунке 1 показан вариант кондиционирования оборотной воды, который включает вакуумную отгонку цианидов из сливов сгустителя хвостов свинцовой контрольной флотации с последующей доочисткой этих стоков совместно со сливами сгустителя свинцового концентрата тишинских руд хлорированием. Хлорирование осуществляется гипохлоритной пульпой (концентрация по активному хлору 800 г/л) при рН 11,5-12. Стоки после хлорирования объединяются со всеми стоками фабрики и направляются в хвостохранилище. После двойного отстаивания в Таловском и Чашинском хвостохранилищах слив направляется в оборот. Химический состав кондиционированной оборотной воды приведен в таблице 3. Таблица 3. Химический состав кондиционированной оборотной воды с использованием вакуумной отгонки и хлорирования (по лабораторным данным) на Лениногорской фабрике Компоненты Содержание, мг/л в оборотной воде первого цикла Натрий Калий Кальций Магний Медь Свинец Цинк Хлор Сульфат Карбонат Гидрокарбонат Сумма цианидов и роданидов Ксантогенат Вспениватель Т-66 Сухой остаток 122,5 24 170,3 8,5 0,2 0,08 0,88 156 560 85,4 6,35 3,2 1194 в оборотной воде после стабилизации состава 547 380,7 ,24,3 0,48 0,22 1,3 477,2 1300 Не обнаружено 183 10,1 Не обнаружено 4 2900 расчетное 281,7 54,7 381,7 19,6 0,46 0,18 2,02 359,3 1310 206,4 14,61 7,36 2746 Как видно из таблицы 3 содержание примесей (по сухому остатку) после стабилизации ионного состава жидкой фазы пульпы увеличивается с 1194 до 2900 мг/л, главным образом за счет ионов, относящихся к индифферентной группе примесей. Содержание сульфат-иона повышается с 560 до 1300, хлора с 156 до 447,2, гидрокарбоната с 85,4 до 183, кальция с 170,3 до 380,7 мг/л. Содержание специфически действующих ионов увеличивается незначительно: меди с 0,20 до 0,48, цианидов с 6,35 до 10,1, цинка с 0,88 до 1,3 мг/л и т. д. Повышается концентрация вспенивателя Т-66. При изучении влияния кондиционированной по данной схеме оборотной воды на обогащение всех типов руд, перерабатываемых на Лениногорской обогатительной фабрике, установлено, что при флотации полиметаллических руд Риддер-Сокольного месторождения в коллективном цикле на свежей и оборотной водах показатели обогащения равноценны. Однако использование оборотной воды в разделении коллективного концентрата приводит к нарушению селекции и, как следствие, снижению технологических показателей обогащения. Доработка реагентного режима флотации в условиях оборотного водоснабжения велась в направлении усиления депрессии цинковых минералов в медно-свинцовом цикле флотации путем введения сульфата натрия. Для предотвращения вредного влияния избытка вспенивателя расход Т-66 был сокращен, а расход активированного угля увеличен до 2,2 с 1,0 кг на 1 т концентрата. В медной флотации был несколько увеличен расход активированного угля, а в цинковой - медного купороса. Пиритная флотация в условиях использования оборотной воды и фабричного реагентного режима протекала неудовлетворительно. В связи с этим необходимо было полностью изменить реагентный режим и схему флотации. Была применена кислотная технология извлечения пирита с предварительным сгущением хвостов цинковой флотации. Расход реагентов следующий: ксантогената –136–20 г/т, трансформаторного масла –46–15 г/т, серную кислоту добавляли до создания рН 5,1– 5,3.Технологические показатели на отработанном реагентном режиме приведены в таблице 4. Таблица 4. Технологические показатели обогащения медно-свинцово-цинковой руды Риддер-Сокольного месторождения Продукт Концентрат: медный свинцовый цинковый пиритный Хвосты селекции Коллективный концентрат Хвосты коллективной флотации Сu 28,00 1,40 1,36 0,28 0,14 Содержание, % Не свежей воды Pb Zn 4,66 2,50 52,92 7,47 1,56 56,07 1,20 0,65 0,39 0,41 Извлечение,% Сu 68,66 8,39 2,56 2,99 1,57 Pb 2,34 81,40 3,69 3,30 1,13 Zn 1,00 7,30 84,5 1,14 0,75 11,65 11,44 11,72 94,17 92,46 94,69 0,013 0,065 0,072 5,83 7,54 5,31 На оборотной воде Концентрат: медный свинцовый цинковый пиритный Хвосты селекции Коллективный концентрат Хвосты коллективной флотации 25,92 0,44 1,37 0,32 0,077 5,54 55,78 1,3 0,92 0,35 3,93 8,83 56,07 1,08 0,30 70,14 2,80 14,38. 3,05 0,95 3,01 83,62 3,34 2,14 1,03 1,52 8,02 84,21 1,47 0,61 2,22 9,22 16,35 91,32 93,14 95,83 0,019 0,061 0,065 8,68 6.86 4,27 Как видно, в этом варианте применение оборотного водоснабжения является вполне целесообразным.