Технологии и оборудование для обработки промышленных

advertisement

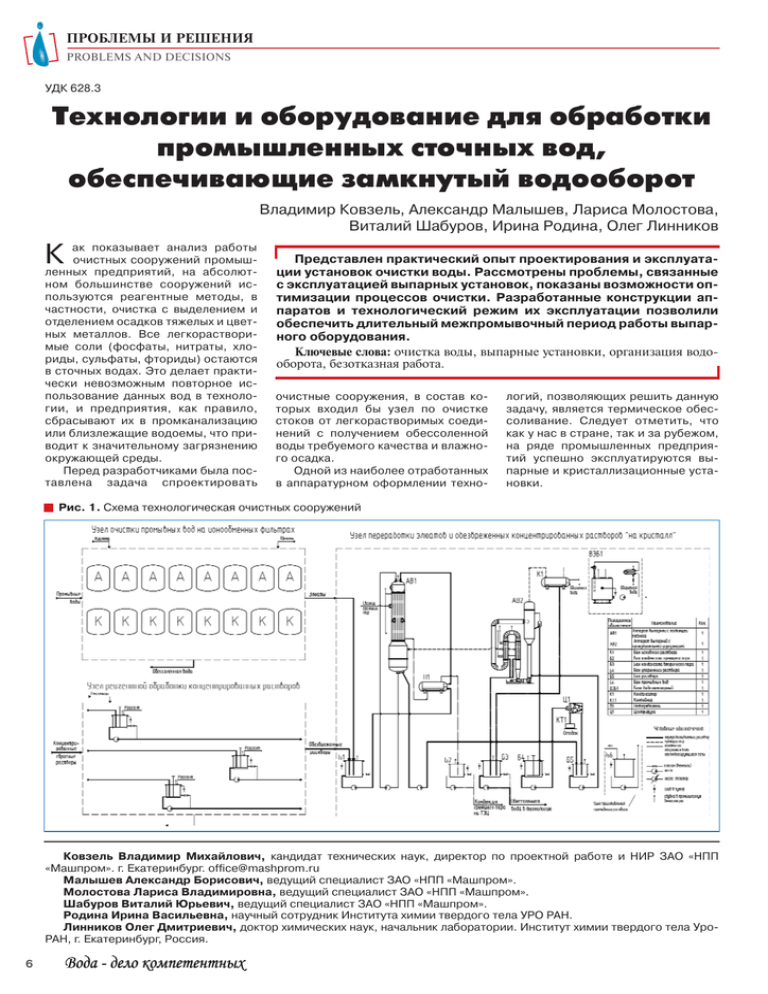

ПРОБЛЕМЫ И РЕШЕНИЯ PROBLEMS AND DECISIONS УДК 628.3 Технологии и оборудование для обработки промышленных сточных вод, обеспечивающие замкнутый водооборот Владимир Ковзель, Александр Малышев, Лариса Молостова, Виталий Шабуров, Ирина Родина, Олег Линников К ак показывает анализ работы очистных сооружений промыш ленных предприятий, на абсолют ном большинстве сооружений ис пользуются реагентные методы, в частности, очистка с выделением и отделением осадков тяжелых и цвет ных металлов. Все легкораствори мые соли (фосфаты, нитраты, хло риды, сульфаты, фториды) остаются в сточных водах. Это делает практи чески невозможным повторное ис пользование данных вод в техноло гии, и предприятия, как правило, сбрасывают их в промканализацию или близлежащие водоемы, что при водит к значительному загрязнению окружающей среды. Перед разработчиками была пос тавлена задача спроектировать Представлен практический опыт проектирования и эксплуата ции установок очистки воды. Рассмотрены проблемы, связанные с эксплуатацией выпарных установок, показаны возможности оп тимизации процессов очистки. Разработанные конструкции ап паратов и технологический режим их эксплуатации позволили обеспечить длительный межпромывочный период работы выпар ного оборудования. Ключевые слова: очистка воды, выпарные установки, организация водо оборота, безотказная работа. очистные сооружения, в состав ко торых входил бы узел по очистке стоков от легкорастворимых соеди нений с получением обессоленной воды требуемого качества и влажно го осадка. Одной из наиболее отработанных в аппаратурном оформлении техно логий, позволяющих решить данную задачу, является термическое обес соливание. Следует отметить, что как у нас в стране, так и за рубежом, на ряде промышленных предприя тий успешно эксплуатируются вы парные и кристаллизационные уста новки. Рис. 1. Схема технологическая очистных сооружений Ковзель Владимир Михайлович, кандидат технических наук, директор по проектной работе и НИР ЗАО «НПП «Машпром». г. Екатеринбург. office@mashprom.ru Малышев Александр Борисович, ведущий специалист ЗАО «НПП «Машпром». Молостова Лариса Владимировна, ведущий специалист ЗАО «НПП «Машпром». Шабуров Виталий Юрьевич, ведущий специалист ЗАО «НПП «Машпром». Родина Ирина Васильевна, научный сотрудник Института химии твердого тела УРО РАН. Линников Олег Дмитриевич, доктор химических наук, начальник лаборатории. Институт химии твердого тела Уро РАН, г. Екатеринбург, Россия. 6 ПРОБЛЕМЫ И РЕШЕНИЯ PROBLEMS AND DECISIONS Рис. 2. Блоксхема переработки промстоков на ОАО «Уральский оптикомеханический завод» Проблема состояла в том, что подлежащие очистке сточные воды имеют существенные отличия от технологических растворов: многообразие химического состава стоков (до 3040 компонен тов); переменный состав сточных вод; наличие большого количества взвеси; присутствие органики и накипе образующих элементов; наличие легколетучих приме сей, в частности аммиака; Кроме этого, для сточных вод ха рактерна высокая коррозионная аг рессивность. Весьма существенным фактом является специфика очист ных сооружений с точки зрения обеспечения технологической дис циплины и культуры производства. Следовательно, создаваемое обору дование должно быть простым в обслуживании и надежным в эксплу атации. Поэтому для разработки технологии выпаривания сточных вод потребовались дополнительные исследования по отработке техноло гии концентрирования и аппаратур ному оформлению. Первые аппаратурнотехнологи ческие схемы были разработаны специализированными организаци ями Росатома для переработки од них из наиболее токсичных сточных №11 (99) Ноябрь 2015 / Вода Magazine вод гальванических и травильных производств. На данных производ ствах образуются, как правило, два вида сбросных растворов: промыв ные воды и отработанные концент рированные растворы из ванн трав ления и гальванических ванн. Структурная схема очистных со оружений представлена на рис. 1 и включает три основных узла, пред назначенных для очистки промыв ных вод на ионообменных фильтрах, для реагентной обработки концент рированных растворов и для пере работки элюатов и обезвреженных концентрированных растворов на выпарной установке. Первые очистные сооружения данного типа были запущены в 1987 году на Уральском электромехани ческом заводе (г. Екатеринбург). Позднее аналогичные очистные со оружения были внедрены также на заводе «Сигнал» (г. Желтые воды, Ук раина), на приборном заводе (г. Са ров, Нижегородская область), на Уральском электрохимическом ком б и н а т е (г. Новоуральск, Свердловская об ласть). Следует отметить, что эти очистные сооружения были разра ботаны практически для всех при борных заводов Росатома. Приме нение выпарных аппаратов ориги нальной конструкции, обеспечиваю щих эффективную работу при выпа ривании растворов «на кристалл», и отстойной центрифуги, позволяю щей разделять мелкодисперсную суспензию, позволило обеспечить замкнутый водооборот. Конечными продуктами переработки являлись обессоленная вода требуемого ка чества и кристаллический осадок с влажностью 1315%. Пуск и последующая эксплуата ция таких установок подтвердили правильность принятых технических решений. В первую очередь это ка сается типа примененных выпарных аппаратов. Как известно из практики эксплуатации выпарного оборудова ния, одним из узких мест в нем явля ется образование инкрустаций на теплообменной поверхности. Это приводит к снижению коэффициента теплопередачи и, соответственно, уменьшению производительности аппаратов и очистных сооружений в целом. Разработанные конструкции ап паратов и технологический режим их эксплуатации позволили обеспечить длительный межпромывочный пери од работы выпарного оборудования (36 месяцев). Это очень высокий показатель. Получаемая обессоленная вода содержала не более 6080 мг/л при месей и возвращалась в техноло гию. Влажность осадка не превыша ла 15%. Осадок затаривался в меш 7 ПРОБЛЕМЫ И РЕШЕНИЯ PROBLEMS AND DECISIONS Рис. 3. Блоксхема переработки гольваностоков на ОАО «Уральский оптикомеханический завод» ки и отвозился в специальные нео тапливаемые хранилища или на по лигон бытовых отходов. Следует отметить, что использо вание осадка гделибо в технологии затруднялось многокомпонент ностью состава. Возможный вариант применения приготовление из него концентрированного рассола и за качка в отработанные нефтяные скважины с целью их консервации. К сожалению, данная технология имеет и очень существенный недос таток. Количество получаемого осадка значительно превосходило количе ство примесей, поступающих со сточными водами на очистные со оружения. Как показал последую щий анализ, основную долю в полу чаемом осадке составляют реаген ты, которые вводятся в процесс при регенерации ионообменных смол. Это обусловлено тем, что для выво да из смолы 1 грамммоля примеси необходимо затратить 34 грамм моля кислоты или щелочи. Поэтому объем получаемого осадка был дос таточно велик. С учетом данной ситуации была разработана альтернативная техно логия очистки сточных вод без ис пользования ионного обмена. На 8 рис. 2 и 3 представлены блоксхемы таких очистных сооружений. Данные установки разработаны для Уральс кого электрохимического комбината (г. Новоуральск) и Уральского опти комеханического завода (г. Екате ринбург). Как отражено на приведенных блоксхемах, технология очистки включает реагентную обработку от дельных локальных стоков с выделе нием в твердую фазу гидроокисей металлов, смешение слабо концент рированных обезвреженных стоков с последующим сгущением и отделе нием осадка. Далее предусматрива ется разделение осветленных про мывных вод. Часть потока направля ется сначала на стадию концентри рования, где осуществляется про цесс упаривания в многокорпусных выпарных установках, и далее сов местно с концентрированным обезв реженным потоком отводится на узел выпаривания «на кристалл». Получаемый влажный осадок солей затаривается и вывозится на поли гон, а обессоленная вода смешива ется с оставшейся частью осветлен ной воды и направляется в основное производство. Соотношение количества разде ляемых потоков зависит от требова ний к качеству воды, возвращаемой на повторное использование. Реа лизация данной технологии позво ляет снизить расход реагентов в 34 раза и, соответственно, значительно уменьшить количество получаемых осадков. Кроме того, учитывая «все ядность» выпарного оборудования, данная технология обеспечивает требуемую очистку сточных вод при значительных изменениях в них как качественного, так и количественно го состава примесей, а также непос редственно объемов поступающих стоков. Следует отметить, что Госстан дарт России выдал сертификат со ответствия № РОСС RU.11301.С00036 на вышеприведен ные проектные решения. Вместе с тем при реализации данной технологии возрастают зат раты свежего греющего пара и обо ротной воды. При одинаковом рас ходе сточных вод на очистные со оружения 100150 м3/ч в процессе очистки сточных вод по технологии, представленной на рис. 1, непосре дственно на выпарную установку от водится 57 м3/ч концентрированных растворов (так как основная масса сточных вод очищается на ионооб менных установках). Соответствен ПРОБЛЕМЫ И РЕШЕНИЯ PROBLEMS AND DECISIONS но расход свежего греющего пара составляет 23 т/ч и оборотной воды 75120 м3/ч. При работе по варианту, показан ному на рис. 2 и 3, количество раст воров, поступающих на выпарива ние, варьируется от 20 до 40 м3/ч. Поэтому даже при использовании многокорпусных выпарных устано вок расход свежего греющего пара составляет 69 т/ч и оборотной воды 220300 м3/ч. Для снижения этих затрат разра ботаны комплексные технологичес кие схемы очистки, куда составной частью входит узел предварительно го концентрирования методом об ратного осмоса. Один из вариантов технологии очистки с использовани ем обратноосмотической установки представлен на рис. 4. Очистные сооружения включают: стадию умягчения исходных сточных вод и отделения солей жесткости; стадию доочистки осветленного раствора и предварительного концентрирования умягченных стоков на обратноосмотической ус тановке (ООУ); стадию переработки концент рированных растворов «на крис талл». Такие схемы были созданы для переработки сточных вод на Белору сском металлургическом заводе, для ОАО «Северсталь» (очистка сто ков из выпуска №3 в р. Кошта), для переработки стоков после химводо подготовки на Костромской ГРЭС. Данный вариант бессточной тех нологии очистки позволяет снизить потребление свежего греющего па ра и оборотной воды в 34 раза. Пот ребление реагентов также сравни тельно невелико. Но с точки зрения организации процесса очистки здесь требование к соблюдению всех параметров процесса гораздо выше, чем в ранее рассмотренных технологиях. И это в первую очередь касается стадии предподготовки умягченной воды и последующего концентрирования на ООУ. Наличие даже малых количеств органики, взвеси, окислителей приводит к зна чительному ухудшению эксплуата ционных характеристик мембран и к необходимости более частой их за мены. Кроме того, в отличие от вы парной техники, мембраны ООУ очень чувствительны к изменению состава примесей в исходных сто ках. Пренебрежение этими требова ниями может привести к резкому уменьшению пропускной способ ности данного технологического пе редела и, соответственно, всех очистных сооружений. Кроме того, эффективность работы ООУ зависит от солесодержания поступающих на нее стоков. По мнению специалис тов, оптимальный диапазон конце нтраций для работы ООУ составляет от 1 до 25 г/л. При концентрации со лей в стоках более 25 г/л энергозат раты, а также стоимость мембран значительно возрастают, а очистка на ООУ растворов, содержащих бо лее 80 г/л примесей, возможно только с использованием специаль ных дорогостоящих «морских» мембран. Поэтому решение, какой из вари антов технологии очистки сточных вод, обеспечивающих замкнутый во дооборот, использовать, принимает ся совместно разработчиком и за казчиком с учетом конкретных осо бенностей сточных вод и их солесо держание, требование к качеству очистки, наличие и стоимость энер гоносителей, требуемая площадь под размещение и т.д. Отдельно хотелось бы отметить технические решения в плане созда ния технологий и оборудования для регенерации отработанных техноло гических растворов с получением продуктов, пригодных для повторно го использования. Это, в частности, установки для переработки сброс ных растворов, образующихся в производстве циркония и гафния на площадке ГНПП «Цирконий» (г. Днепродзержинск, Украина). Аппаратурно технологическая схема установки представлена на рис. 5. Она включает двухкорпусную прямоточную выпарную установку, оснащенную выпарными аппарата ми с принудительной циркуляцией. В данных аппаратах осуществляется концентрирование исходного азот нокислого раствора и отгонка паров азотной кислоты, которые направля ются в ректификационную колонну. В ней осуществляется укрепление кислоты до 5657%. Рис. 4. Схема технологическая комплекса очистных установок по переработке засоленных сточных вод №11 (99) Ноябрь 2015 / Вода Magazine 9 ПРОБЛЕМЫ И РЕШЕНИЯ PROBLEMS AND DECISIONS Рис. 5. Схема установки регенерации азотной кислоты Конечными продуктами перера ботки являются слабоконцетриро ванный раствор HNO3 (конденсат вторичного пара после 1 корпуса и очищенный конденсат после ректи фикационной колонны), концентри рованная азотная кислота, концент рированный раствор. Все продукты переработки возвращаются в произ водство. Это позволяет говорить о реализации практически бессточной технологии переработки сбросных растворов. Данная установка была пущена в 2010 году и в настоящее время находится в постоянной про мышленной эксплуатации. Аналогичного типа установки бы ли разработаны и для переработки растворов, содержащих значитель ное количество аммиака. На произ водстве образуется достаточно большое количество сточных вод, содержащих соединения аммиака, а очистка их от данных соединений представляет достаточно серьезную задачу. Как показали ранее прове денные исследования на стендовых установках, выделить аммиак можно только выпариванием. При этом очень большое значение на полноту извлечения аммиака из раствора оказывают водородный показатель, температура и кратность упарива ния поступающих на очистку сточных вод. Такие установки позволяют ре шить поставленную задачу. Конеч ными продуктами очистки на данных установках являются 20% раствор аммиачной воды, обессоленная во да и осадок солей с влажностью 15%. Как показывает практика эксплу атации очистных сооружений, зало гом их успешной работы являются надежность применяемого оборудо вания, простота в эксплуатации и возможность очистки сточных вод различного химического состава. Technique and equipment for industrial waste water processing involving closed water cycle Practical experience in designing and operation of water treating equipment has been presented. Issues concern ing operation of evaporation plants are reviewed, possibilities of treatment process upgrading are shown. The devel oped apparatus design and a method of their operation enable to secure a longterm interwashing period of evapo ration equipment operation. Keywords: water treatment, evaporation equipment, water rotation arrangement, reliable operation. Kovzel Vladimir Mikhaylovich, candidate of technical science, Design and technology Department of TMU, the Director of project work and research work of the CJSC «NPP». Ekaterinburg, Russia. office@mashprom.ru Malyshev Alexander Borisovich, leading expert of ZAO «NPP». Molostova Larisa Vladimirovna, leading specialist of CJSC «NPP». Shaburov Vitaly Yurievich, leading specialist of CJSC «NPP» «ZAO NPP». Rodina Irina Vasilyevna, researcher, Institute of solid state chemistry UB RAS. Linnikov Oleg Dmitrievich, Ph.D. (Chemistry), head of laboratory. Institute of solid state chemistry Uroran, Ekaterinburg, Russia. 10