ОЧИСТКА ПРОМЫШЛЕННЫХ ГАЗОВ ОТ ГАЗООБРАЗНЫХ И

advertisement

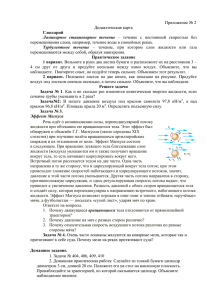

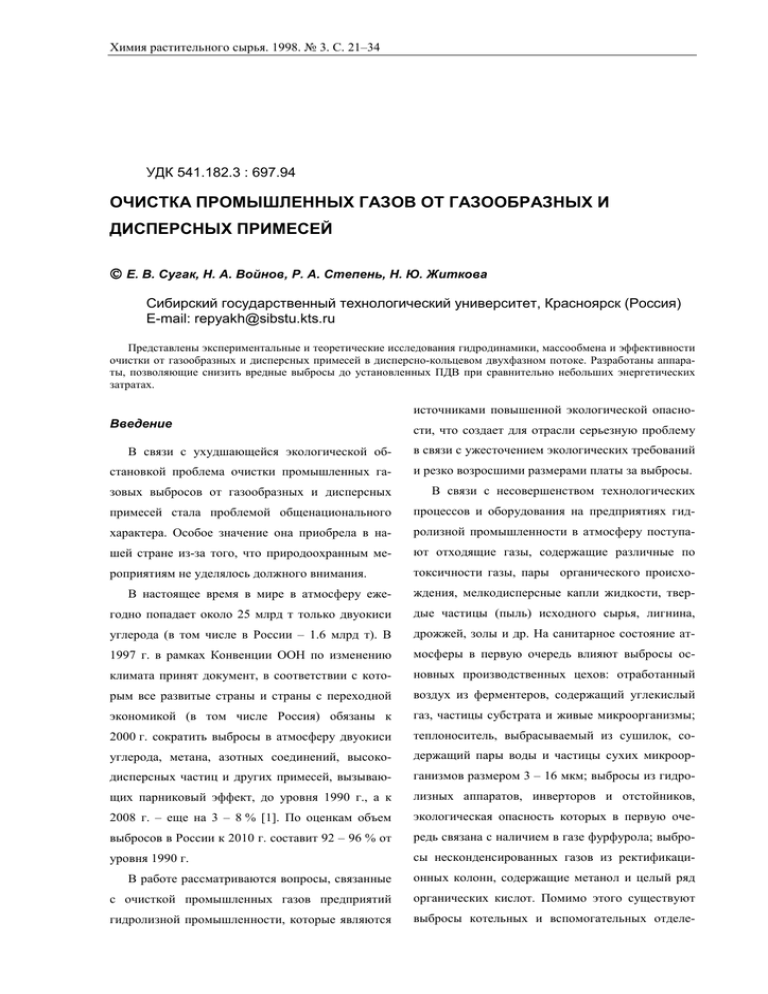

Химия растительного сырья. 1998. № 3. С. 21–34 УДК 541.182.3 : 697.94 ОЧИСТКА ПРОМЫШЛЕННЫХ ГАЗОВ ОТ ГАЗООБРАЗНЫХ И ДИСПЕРСНЫХ ПРИМЕСЕЙ Е. В. Сугак, Н. А. Войнов, Р. А. Степень, Н. Ю. Житкова Сибирский государственный технологический университет, Красноярск (Россия) E-mail: repyakh@sibstu.kts.ru Представлены экспериментальные и теоретические исследования гидродинамики, массообмена и эффективности очистки от газообразных и дисперсных примесей в дисперсно-кольцевом двухфазном потоке. Разработаны аппараты, позволяющие снизить вредные выбросы до установленных ПДВ при сравнительно небольших энергетических затратах. источниками повышенной экологической опасноВведение сти, что создает для отрасли серьезную проблему В связи с ухудшающейся экологической об- в связи с ужесточением экологических требований становкой проблема очистки промышленных га- и резко возросшими размерами платы за выбросы. зовых выбросов от газообразных и дисперсных В связи с несовершенством технологических примесей стала проблемой общенационального процессов и оборудования на предприятиях гид- характера. Особое значение она приобрела в на- ролизной промышленности в атмосферу поступа- шей стране из-за того, что природоохранным ме- ют отходящие газы, содержащие различные по роприятиям не уделялось должного внимания. токсичности газы, пары органического происхо- В настоящее время в мире в атмосферу еже- ждения, мелкодисперсные капли жидкости, твер- годно попадает около 25 млрд т только двуокиси дые частицы (пыль) исходного сырья, лигнина, углерода (в том числе в России – 1.6 млрд т). В дрожжей, золы и др. На санитарное состояние ат- 1997 г. в рамках Конвенции ООН по изменению мосферы в первую очередь влияют выбросы ос- климата принят документ, в соответствии с кото- новных производственных цехов: отработанный рым все развитые страны и страны с переходной воздух из ферментеров, содержащий углекислый экономикой (в том числе Россия) обязаны к газ, частицы субстрата и живые микроорганизмы; 2000 г. сократить выбросы в атмосферу двуокиси теплоноситель, выбрасываемый из сушилок, со- углерода, метана, азотных соединений, высоко- держащий пары воды и частицы сухих микроор- дисперсных частиц и других примесей, вызываю- ганизмов размером 3 – 16 мкм; выбросы из гидро- щих парниковый эффект, до уровня 1990 г., а к лизных аппаратов, инверторов и отстойников, 2008 г. – еще на 3 – 8 % [1]. По оценкам объем экологическая опасность которых в первую оче- выбросов в России к 2010 г. составит 92 – 96 % от редь связана с наличием в газе фурфурола; выбро- уровня 1990 г. сы несконденсированных газов из ректификаци- В работе рассматриваются вопросы, связанные онных колонн, содержащие метанол и целый ряд с очисткой промышленных газов предприятий органических кислот. Помимо этого существуют гидролизной промышленности, которые являются выбросы котельных и вспомогательных отделе- Е. В. СУГАК, Н. А. ВОЙНОВ, Р. А. СТЕПЕНЬ, Н. Ю. ЖИТКОВА 22 ний. Например, из одной известковой печи с объ3 обеспечивается оптимальная температура в зоне емом выбросов 30000 м /ч в атмосферу ежегодно контакта фаз, они устойчиво работают в широких попадает 2.5 т твердых частиц, 7.6 т диоксида азо- диапазонах нагрузок по газу и жидкости, имеют та, 8.5 т диоксида серы, 0.6 т окиси углерода. Ко- малые габариты и сравнительно простое конст- личество вредных выбросов только по Краснояр- руктивное оформление, обеспечивают большое скому биохимическому заводу оценивается в сот- время контакта (в 100 раз больше, чем в трубах ни тонн в год. Вентури). При этом в пленочных аппаратах легко Сложность организации очистки газов на решаются проблемы масштабного перехода, и предприятиях гидролизной промышленности за- данные, полученные в лабораторных или опытно- ключается в необходимости одновременного уда- промышленных условиях на одиночной трубе, ления из газа газообразных и дисперсных (твер- могут быть перенесены на промышленный аппа- дых или жидких) компонентов, а также поддержа- рат. Кроме того, легко организуется несколько ния оптимальной температуры процесса. интенсивных зон очистки, возможен естественный Снижение выбросов до предельно допустимых подвод газа за счет энергии орошающей жидко- норм (ПДВ) можно осуществить путем внедрения сти, что обеспечивает транспортировку загрязнен- новых и интенсификации существующих техноло- ного газа без дополнительных механических уст- гических процессов очистки. ройств и существенно снижает общие энергоза- Сравнительный анализ основных известных траты. методов очистки (абсорбционных, адсорбцион- В трубчатых насадках пленочного аппарата ных, каталитических и термических) показывает, (рис. 1) газ контактирует с жидкостью в виде что для осуществления комплексной очистки газа пленки на поверхности трубы и капель в ядре по- наиболее приемлем абсорбционный ("мокрый") тока. Улавливание газообразных компонентов способ. Мокрая очистка не требует дополнитель- обеспечивается физической или химической аб- ной подготовки газов и применения дорогостоя- сорбцией, повышение эффективности достигается щих катализаторов или адсорбентов, позволяет увеличением коэффициентов массоотдачи за счет одновременно проводить очистку от газовых вы- турбулизации жидкости и газа, например, путем бросов и дисперсных частиц при оптимальном установки винтовой искусственной шероховато- температурном режиме. сти на пленкообразующую поверхность [2]. Вин- Сравнительный анализ основных характери- товая шероховатость, кроме того, обеспечивает стик известных аппаратов "мокрого" типа показы- вращательно-поступательное движение пленки вает (табл. 1), что среди них наибольшей эффек- жидкости и тем самым стабилизирует ее течение тивностью обладают высокоскоростные трубы за счет центробежной силы, сохраняет устойчивое Вентури, пенные аппараты, аппараты с псевдо- пленочное течение при отклонении труб от верти- ожиженным слоем и пленочные трубчатые аппа- кали и отложениях на пленкообразующей поверх- раты. ности труб. Среди них пленочные аппараты, работающие в Другой способ повышения эффективности дисперсно-кольцевом режиме. Они обладают ря- улавливания газообразных выбросов связан с соз- дом дополнительных преимуществ: в этих аппара- данием дополнительной поверхности контакта тах возможна совместная очистка от газообраз- фаз. ных и дисперсных включений, достаточно просто ОЧИСТКА ПРОМЫШЛЕННЫХ ГАЗОВ ОТ ГАЗООБРАЗНЫХ И ДИСПЕРСНЫХ ПРИМЕСЕЙ Таблица 1 Основные показатели аппаратов для «мокрой» очистки газов Полый Показатель Труба Вентури Скруббер Пленочный Скруббер с Пенный аппарат шаровой на- типа СП садкой трубчатый (нисходящий прямоток) Габариты: высота, м; 4.99; 17.4; 8.8; 8.3; 4.8; диаметр, м; 2.8×1.9; 0.9; 1.6; 1.2; 1.7; 1.26 6.8 2.5 2.3 1.5 80 000 80 000 8 000 8 000 3 000 300 – 3000 100 – 220 100 – 350 100 – 500 10 – 350 2–4 0.99 – 1.7 0.6 – 2.8 0.6 – 2.82 0.23 – 2.12 (1–2.5)⋅10−4 10-5–10−4 (0.6–5.5)⋅10−2 (0.5–5)⋅10−2 (0.2–1)⋅10-1 1.4 – 7.7 5–9 0.9 – 4 6 – 15 1 – 30 < 0.5 – – < 10 – 1–3 5–10 2 1–6 1–3 0.01 1.5–4 0.03 0.05 0.16–5 - по SO2 50 - 86 50 76 (фтор) 73 90 - по NO2 – – – 69 89 90–100 99 90 95 95–100 масса, т Потери напора в линии подачи жидкости, мм вод ст Гидравлическое сопротивление, мм вод ст. Удельные кВт⋅ч/тыс.м энергозатраты, 3 Коэффициент массоотдачи в жидкости, м/с Скорость газа по сечению, м/с Концентрация взвеси, г/л Минимальный диаметр улавливаемых частиц, мкм Время пребывания в зоне контакта, сек. Эффективность, %: - дисперсных частиц Примечание. В таблице приведены показатели аппаратов при расходе газа 20 тыс .м3/ч и жидкости 20 м3/ч Увеличение площади пленкообразующей по- Улавливание частиц при дисперсно-кольцевом верхности требует конструктивного усложнения режиме осуществляется за счет их осаждения на аппарата, поэтому наиболее простым способом капли жидкости в результате турбулентной коагу- создания дополнительной межфазной поверхности ляции и на поверхность пленки в результате тур- является увеличение концентрации капель в ядре булентной диффузии и турбулентной миграции. потока за счет обеспечения дисперсно-кольцевого Кроме того, при необходимости повышения эф- режима течения или искусственного разбрызгива- фективности улавливания частиц возможно ис- ния жидкости с пленки в поток газа (при содержа- пользование центробежной силы, возникающей нии жидкости в ядре потока 20 % суммарная по- при верхность капель превышает поверхность пленки). двухфазного потока. вращательно-поступательном движении 23 Е. В. СУГАК, Н. А. ВОЙНОВ, Р. А. СТЕПЕНЬ, Н. Ю. ЖИТКОВА 24 газ I жидкость I теплоноситель теплоноситель газ жидкость Рис. 1. Схема пленочного аппарата Основными преимуществами прямоточных центробежных сепараторов являются возможность под действием центробежной силы в дисперснокольцевом режиме. обеспечения эффективного разделения в широком Схема прямоточного центробежного сепарато- диапазоне расхода газа и концентрации дисперс- ра с реализацией конденсационного эффекта ной фазы (твердых или жидких аэрозольных час- представлена на рис. 2 [6]. тиц) при сравнительно небольшом гидравличе- В конденсационном центробежном сепараторе ском сопротивлении, надежность и простота кон- газ, содержащий высокодисперсные аэрозольные структивного оформления [3]. При примерно рав- частицы, через штуцер 1 и переточный патрубок 2 ных затратах энергии и производительности пря- поступает в камеру смешения с паром 3, в резуль- моточные центробежные сепараторы превосходят тате чего происходит насыщение газа и предвари- обычные циклоны по эффективности разделения тельное укрупнение частиц. Затем парогазовая (особенно для частиц с размерами менее 5–10 мкм смесь с аэрозольными частицами поступает в одну [4]). По общей эффективности они близки к мок- из рабочих камер аппарата 4, пройдя закручиваю- рым электрофильтрам, по фракционной – к мок- щее устройство (завихритель) 5 приобретает вра- рым пылеуловителям (для частиц размером 0.5– щательное движение. Дальнейшее укрупнение 1.0 мкм – даже к тканевым фильтрам [5]). Для улав- частиц происходит в канале рабочей камеры бла- ливания частиц размером менее 1 мкм частицы годаря охлаждению хладоагентом, поступающим укрупняют за счет ввода пара и конденсации на в межтрубное пространство аппарата. Одновре- поверхности частиц за счет охлаждения потока менно происходит сепарация укрупненных частиц через стенку канала одновременно с осаждением под действием центробежной силы. ОЧИСТКА ПРОМЫШЛЕННЫХ ГАЗОВ ОТ ГАЗООБРАЗНЫХ И ДИСПЕРСНЫХ ПРИМЕСЕЙ Очищенный газ 7 2 Шлам Хладоагент 4 5 Хладоагент Пар Конденсат 6 Шлам 2 Хладоагент 4 5 Хладоагент Пар Конденсат б) 3 2 Газ на очистку 1 а) Рис. 2. Схема двухступенчатого конденсационного центробежного сепаратора (а) и рабочей камеры (б): 1 – входной патрубок; 2 – переточный (выхлопной) патрубок; 3 – смесительная камера; 4 – рабочая камера; 5 – закручивающее устройство (завихритель); 6 – сепарационная камера; 7 – выходной патрубок Образовавшаяся пленка жидкости (конденсата) выделение дисперсной фазы. Диаметр сепаратора с твердыми частицами движется по стенке рабо- определяется производительностью и требуемой чей камеры, через кольцевой канал поступает в эффективностью разделения (для обеспечения сепарационную камеру и в виде шлама удаляется высокой эффективности применяются элементы из аппарата. Газ через переточный патрубок 2 по- диаметром 30–80 мм). Наиболее существенное ступает на следующую ступень очистки. Очищен- влияние на величину уноса дисперсной фазы из ный газ выводится из аппарата через выходной аппарата и, соответственно, эффективность разде- патрубок 7. В зависимости от начального размера ления оказывает скорость газа. Закрутка потока частиц и требуемой степени очистки аппарат мо- газа может быть достигнута тремя основными жет состоять из нескольких ступеней, число рабо- способами (или их сочетанием) [7]: тангенциаль- чих камер на каждой ступени определяется расхо- ным подводом газа, применением осевых закру- дом газа. чивающих устройств (лопаточных, розеточных, Качество разделения и гидравлическое сопро- шнековых и др.) и вращением самого сепаратора тивление центробежных сепараторов зависят от (в процессах разделения практически не использу- диаметра канала, скорости и степени закрутки ется). потока, а также конструктивного оформления трех Внедрение в промышленность аппаратов, ра- основных зон, обеспечивающих, соответственно, ботающих в дисперсно-кольцевом режиме, сдер- формирование закрученного потока, сепарацию и живается недостаточной изученностью проте- 25 26 Е. В. СУГАК, Н. А. ВОЙНОВ, Р. А. СТЕПЕНЬ, Н. Ю. ЖИТКОВА кающих в них процессов. Сложность моделирова- ровинтом и прозрачным капилляром. Измерение ния и расчета высокоинтенсивного межфазного перепада давления в трубе при сильных взаимо- взаимодействия в газо-жидкостном дисперсно- действиях кольцевом турбулентном осевом или закрученном трубками, расход воздуха определялся при помо- потоке обусловлена, в первую очередь, двойст- щи нормальной диафрагмы. осуществлялось пьезометрическими венной детерминированно-стохастической приро- Исследование массоотдачи в жидкости прово- дой большинства процессов, связанных с турбу- дилось на примере изотермической абсорбции лентным пульсационным движением сплошной и кислорода из воздуха пленкой жидкости [8]. дисперсной фаз. Традиционный подход к изуче- Опытно-промышленные нию таких систем базируется на фундаменталь- выбросов от NO2 и SO2 в газе проводились хими- ных законах классической механики, механики ческим методом. Исходный газ содержал от 10 до жидкости и газа, физической химии и термодина- 18 мг/м3 дисперсных частиц, от 23 до 73 мг/м3 ди- мики. Однако при моделировании тепло- или мас- оксида азота NO2 и от 38 до 80 мг/м3 диоксида сообменных процессов и аппаратов с интенсив- серы SO2 при температуре 140 0C. исследования очистки ным взаимодействием фаз, учитывая неоднород- При исследованиях эффективности сепарации ность структуры потоков и неравномерность рас- дисперсных частиц в конденсационном режиме пределения параметров, необходимо наряду с де- запыленность воздуха создавалась искусственно терминированными использовать вероятностно- дозатором. Подача пара в аппарат осуществлялась стохастические методы и модели. В общем случае из электрического парогенератора. Температура должны учитываться следующие случайные фак- воздуха, парогазовой смеси и хладоагента измеря- торы: полидисперсный состав дисперсной фазы лась с помощью термопар. Запыленность воздуха (твердых или жидких частиц) и его изменение во контролировалась счетчиком аэрозольных частиц времени, стохастический характер движения и АЗ-5М [9]. Эффективность сепарации дисперсной различное время пребывания частиц в объеме ап- фазы оценивалась по количеству конденсата, об- парата, флуктуации относительных скоростей фаз. щая эффективность очистки от пыли – по массе сухого остатка в шламе, фракционная – по массе Экспериментальная часть сухого остатка на бумажных фильтрах с различ- При исследовании дисперсно-кольцевого ре- ными размерами капилляров, а также с помощью жима в пленочном аппарате скорость газа по се- счетчика аэрозольных частиц АЗ-5М. В отдельных чению трубы измерялась трубкой Пито-Прандтля, экспериментах результаты контролировались по температура газа – термопарами. Исследовались количеству частиц, уловленных после аппарата на трубы с гладкой и шероховатой поверхностью. волокнистом фильтре типа ФП (фильтр Петряно- Шероховатая поверхность создавалась спиралью ва) с фильтрующим материалом ФПП-15-1.7 [10, из проволоки диаметром 3 мм на внутренней по- 11]. верхности трубы с зазором 0.4–0.8 мм, расстояние На лабораторной экспериментальной установ- между витками проволоки 30 мм. Расход жидко- ке определялись зависимости гидравлического 3 сти варьировался от 1 до 15 м /ч, скорость газа – сопротивления, теплообменных характеристик от 6 до 50 м/с. Измерение средней толщины плен- аппарата и эффективности сепарации дисперсной ки жидкости осуществлялось методом отсечки фазы от начальных характеристик газа, расхода питания. Минимальная и максимальная толщина пара на смешение, скорости и угла закрутки пото- пленки определялась при помощи контактной иг- ка, дисперсного состава, концентрации и физико- лы, свободный конец которой соединялся с мик- химических свойств пыли в следующих интерва- ОЧИСТКА ПРОМЫШЛЕННЫХ ГАЗОВ ОТ ГАЗООБРАЗНЫХ И ДИСПЕРСНЫХ ПРИМЕСЕЙ лах изменения основных параметров: начальная о генного течения [13], а также подход, базирую- температура воздуха – 20÷80 С; начальная влаж- щийся на раздельном течении пленки, газа и жид- ность воздуха – 40÷80 %; объемный расход возду- кости [14], принципиально непригодны. Также ха – 0.003÷0.03 м3/с; удельный расход пара на неэффективны зависимости, в которых коэффици- смешение – 0.01÷0.1 кг/кг; массовая концентрация ент гидравлического сопротивления выражается твердых частиц – 0÷0.005 кг/м3; температура хла- через параметры волн на поверхности пленки [15, доагента (начальная) – 2÷10 оС; расход хладоагента – 0.002÷0.02 кг/с. В качестве дисперсной фазы в экспериментах использовались порошки различного происхождения с насыпной плотностью от 1000 до 2000 кг/м3 и размерами частиц от 0.1 до 10 мкм: стандартный кварцевый порошок М-1, окись цинка, фосфорит, сажа, антибиотики. картина дисперсно- кольцевого течения носит сложный характер. Брызгоунос с поверхности пленки приводит к тому, что на расстоянии 1.5–2.0 м доля жидкости в дисперсной фазе достигает 20–80 % от общего расхода, при этом толщина пленки уменьшается и меняется структура волн на ее поверхности. При расчете потери напора в трубчатых насадках аппарата в дисперсно-кольцевом режиме течения по известной зависимости ρL(w − us ) ( гидравлического сопротивления представляется его расчет через экспериментальное значение градиента давления. Установлено, что суммарное значение касательного напряжения в канале постоянно по его длине. Эмпирическая сти при дисперсно-кольцевом режиме (как для нисходящего, так и восходящего движении) для гидравлически гладкой поверхности трубы получена в виде u ν λ = 6,5 Re0 пл w νж −1,3 1,24 , (2) Reпл где Re0 – относительное число Рейнольдса газа; Reпл= 4Γ/νж – число Рейнольдса для пленки жидкости; ν и νж – коэффициенты кинематической вязкости газа и жидкости. Аналогичные уравнения получены для труб с n ∆P = λ коэффициента ческого сопротивления на межфазной поверхно- Исследование дисперсно-кольцевого течеГидродинамическая Наиболее приемлемым методом определения зависимость для расчета коэффициента гидравли- Обсуждение результатов ния. 16]. 2 D − 2hс р ) (1) (где ∆P – потери напора; L – длина трубы; ρ – плотность газа; w – среднерасходная скорость газа; us=1.15uпл – поверхностная скорость пленки жидкости; uпл – среднерасходная скорость пленки жидкости; hср – средняя толщина пленки жидкости; D – диаметр трубы; λ – коэффициент гидравлического сопротивления; n – показатель степени) возникают проблемы в определении коэффициента гидравлического сопротивления на межфазной поверхности. Для расчета коэффициента гидравлического сопротивления при дисперсно-кольцевом режиме течения модели Локкарта-Мартинелли [12], гомо- регулярной искусственной шероховатостью. Величина коэффициента гидравлического сопротивления в зависимости от нагрузок по газу и жидкости и состояния пленкообразующей поверхности изменяется от 0.08 до 2. Средняя толщина пленки жидкости, через которую рассчитывается скорость пленки, может быть рассчитана по уравнениям, представленным в обзорной работе [17] (другие известные уравнения не учитывают унос жидкости с поверхности пленки, и это приводит к получению завышенных значений толщины пленки при высоких нагрузках по газу, особенно при стекании пленки по поверхности с искусственной шероховатостью). Показатель степени n в уравнении (1), в отли- 27 Е. В. СУГАК, Н. А. ВОЙНОВ, Р. А. СТЕПЕНЬ, Н. Ю. ЖИТКОВА 28 чие от однофазного потока (n = 2) изменяется от эффективность центробежного разделения зависит 1.4 до 1.8 в зависимости от концентрации капель в от начальной концентрации дисперсной фазы, ядре потока. Это обусловлено гашением турбу- скорости потока, конструктивных особенностей и лентных пульсаций дисперсными частицами и, основных параметров сепаратора, а также харак- как следствие, частичной «ламинаризацией» пото- теристик распределения частиц по размерам. Эф- ка. фективность работы прямоточных центробежных Коэффициент массоотдачи при очистке от га- сепараторов, как и различных тепло- и массооб- зообразных выбросов в пленке при изотермиче- менных аппаратов с центробежными сепарирую- ской абсорбции труднорастворимых газов в зави- щими элементами, в значительной степени опре- симости от расхода газа и жидкости и состояния деляется величиной уноса дисперсной фазы паро- пленкообразующей составляет вым или газовым потоком. В некоторых случаях м/с [8]. Наибольшая интенсивность унос может существенно снизить общую эффек- -3 2⋅10 –5⋅10 -2 поверхности передачи массы при дисперсно-кольцевом режиме тивность сепаратора. достигается при движении пленки по поверхности Уравнение для расчета эффективности улавли- с винтовой крупномасштабной шероховатостью. вания в случае движения закрученного потока газа При неизотермичном процессе в случае испарения с аэрозольными частицами в цилиндрическом ка- жидкости с пленки значения коэффициентов мас- нале без учета вторичного уноса получено в виде соотдачи снижаются на 20–50 %. Наличие раство- (рис. 3) [18] римых поверхностно-активных веществ, снижаю- η = 1 − exp(−8tg2γ⋅StL), щих поверхностное натяжение жидкости, приво- 2 где St = wzδ ρd/(18µD) = wzτ/D – критерий Сто- дит к уменьшению коэффициента массоотдачи на кса; τ = δ2ρd/(18µ) – время релаксации скорости 10–30 %. Дополнительный искусственный срыв частицы [19],L = L/D – относительная длина ка- капель жидкости с поверхности пленки приводит нала сепаратора; wz – среднерасходная осевая ско- к увеличению эффективности абсорбции. Следует рость газа; δ – размер частиц; ρd – плотность дис- отметить, что все существующие подходы к опре- персной фазы; µ – коэффициент динамической делению опытных значений коэффициента массоотдачи не учитывают наличие (поверхность) капель в дисперсно-кольцевом потоке, что в ряде случаев приводит к серьезным ошибкам и не позволяет установить истинные значения параметров процесса. Исследование эффективности разделения. Многочисленные теоретические и экспериментальные исследования прямоточных центробежных сепараторов показывают, что в общем случае (3) вязкости газа; γ – угол закрутки потока. Сложность гидродинамических процессов в турбулентном закрученном потоке делает строгое аналитическое решение задачи о центробежной сепарации дисперсных частиц с учетом вторичного уноса практически невозможным. Для этой цели можно использовать данные экспериментальных исследований о скорости уноса частиц с поверхности канала турбулентным потоком. ОЧИСТКА ПРОМЫШЛЕННЫХ ГАЗОВ ОТ ГАЗООБРАЗНЫХ И ДИСПЕРСНЫХ ПРИМЕСЕЙ η, % 29 4 80 3 5 2 60 1 6 1 - wz = 5 м/с; 2 - wz = 10 м/с; 3 - wz = 15 м/с; 4 - wz = 20 м/с; 5 - wz = 25 м/с; 6 - wz = 30 м/с 40 20 1 2 3 4 5 6 7 8 9 δ,ìêì 0 Рис. 3. Расчетная фракционная эффективность центробежного разделения без учета вторичного уноса:система воздух-вода при 20 оС, D = 30 мм, L = 300 мм, γ = 45о В результате анализа процессов центробежной сепарации и вторичного уноса получена полуэм- η≈ 1+ β 1 wzρL µ cos2 γ пирическая зависимость для расчета эффективности разделения в виде wzρL δ 2ρd wz L 2 tg γ , 1 − exp − 1 + β µ cos2 γ 9µ D2 (4) где α ≈ 0.01 – доля частиц, захватываемая турбу- двухфазного потока является дисперсно-кольце- лентным вихрем с поверхности канала [20, 21]; вой режим, сопровождающийся течением пленки β = α/(270⋅75) ≈ 4.94⋅10−7 – коэффициент. жидкости по стенке канала и спутным потоком Расчетная зависимость (4) соответствует данным экспериментальных исследований и наглядно газа или пара, несущего капли жидкости и твердые частицы. показывает влияние на эффективность очистки Процесс разделения осуществляется в не- газа конструктивных и технологических парамет- сколько основных этапов: насыщение аэродис- ров (рис. 4). персного потока паром, конденсационное укруп- При конденсационном разделении в центро- нение частиц, выделение дисперсной фазы. бежных сепараторах основным режимом течения η 20 δ = 30 мкм D=50 мм, L=500 мм, γ = 45о, α = 0,01, воздух - капли воды 0,8 15 0,6 10 0,4 0,2 7 δ = 5 мкм 0 wz, м/с 0 5 10 15 20 25 30 Рис. 4. Расчетные зависимости эффективности сепарации от скорости потока с учетом вторичного уноса 30 Е. В. СУГАК, Н. А. ВОЙНОВ, Р. А. СТЕПЕНЬ, Н. Ю. ЖИТКОВА Аэрозольные частицы в парогазовой смеси вы- центрации более 1012 м-3 слабо зависит от скоро- полняют роль активных центров конденсации, и сти и начального размера, так как в этом случае при достижении соответствующих условий для объем конденсата, образовавшегося на каждой начала процесса на их поверхности образуются частице, гораздо больше первоначального объема сначала отдельные ядра конденсации (мелкие кап- самой частицы. Конденсационное укрупнение ли новой фазы), а затем сплошной слой жидкости, частиц в парогазовом потоке целесообразно про- толщина которого в дальнейшем продолжает уве- водить при сравнительно низких концентрациях личиваться, приводя к укрупнению и утяжелению дисперсной фазы (до 1012 м-3), высоких тепловых частиц. При этом смачиваемость и растворимость нагрузках и малых скоростях потока (до 30 м/с). исходной частицы уже не играют существенной При более высоких концентрациях небольшой роли, так как конденсация фактически происходит объем жидкой фазы на каждой частице не может на поверхности жидкого слоя. привести к ее ощутимому укрупнению. Увеличе- Скорость конденсации и диаметр капли для ние скорости потока приводит к росту энергоза- стационарного случая (при постоянной темпера- трат на проведение процесса при незначительном туре и давлении) и идеального пара можно рас- увеличении конечного размера частиц. считать по уравнению Максвелла. При охлажде- Механизм осаждения частиц на стенку канала нии парогазовой смеси, движущейся вдоль более в конденсационном центробежном сепараторе холодной поверхности, происходит перенос тепла аналогичен другим прямоточным центробежным через прилегающий к ней пограничный слой газа, сепараторам, поэтому основные закономерности а затем и конденсация. Если в смеси имеется дис- процесса аналогичны. персная фаза (жидкие или твердые аэрозольные Экспериментально установлено, что в общем частицы), то конденсация происходит не только случае увеличение осевой составляющей скорости на поверхности канала, но и на частицах. Соотно- потока снижает общую эффективность сепарации шение между массами конденсата, образующегося жидкой фазы, а тангенциальной – повышает, од- на частицах и на охлаждаемой поверхности кана- нако чрезмерное ее увеличение может привести к ла, зависит от величины пересыщения и концен- срыву жидкой пленки с поверхности осаждения и трации в смеси дисперсной фазы. При большом вторичному уносу. В целом движение восходяще- количестве центров конденсации в потоке на них го или нисходящего закрученного двухфазного конденсируется значительно большее количество потока отличается широким диапазоном допусти- пара, чем на стенках канала [22]. Так, при числен- мых нагрузок по газу и жидкости (по сравнению с 8 -3 ной концентрации частиц 10 м на них образует- осевым), при этом брызгоунос определяется пол- ся 99 % всего конденсата. ной скоростью газа на границе раздела фаз. Расчеты и экспериментальные исследования На рис. 5 представлены графики эксперимен- показывают, что конденсационное укрупнение тальной зависимости величины брызгоуноса от позволяет в обычных условиях увеличить размер средней осевой скорости парогазового потока при частиц от 1 до 10–15 мкм. Конечный размер час- различных значениях угла закрутки потока. Для тиц в значительной степени определяется величи- каждой кривой характерно наличие оптимальной ной поверхностной плотности теплового потока и скорости потока, при которой унос минимален. при скорости газа более 30 м/с и численной кон- ОЧИСТКА ПРОМЫШЛЕННЫХ ГАЗОВ ОТ ГАЗООБРАЗНЫХ И ДИСПЕРСНЫХ ПРИМЕСЕЙ E 10 γ ≈ 45о γ ≈ 53о γ ≈ 69о 1 0 10 20 30 40 wz,ì/ñ Рис. 5. Зависимость уноса дисперсной фазы от осевой скорости и угла закрутки потока: кварцевый порошок М-1, при температуре среды 80 оС, концентрации частиц 1010 м−3, диаметре частиц 0.1÷5.0 мкм, температуре хладоагента 10 оС, удельном расходе пара 0.1 кг/кг Ее значение зависит от угла закрутки и в ис- ных частиц, зависит от их начальной концентра- следованных интервалах изменения параметров ции, а также температуры и влажности очищаемо- лежит в пределах от 14 до 22 м/с, что в целом со- го газа. При концентрации от 108 до 1012 м−3, тем- ответствует обычным значениям для центробеж- пературе газа от 20 до 80 оС и влажности от 40 до ных сепараторов, в которых наивысшая степень 80 % минимальный расход пара составляет от очистки (и, соответственно, минимальный унос) 20÷50 г/кг. Увеличение расхода пара сверх мини- 2 достигается при значениях ρгw от 150 до 600 2 кг/(м⋅с ) и скоростях газа от 10 до 20 м/с (для ци- мального практически не сказывается на эффективности. клонов диаметром до 200 мм – до 50 м/с). При Получено, что при оптимальных режимах ра- меньшей скорости дисперсная фаза не успевает боты дисперсный состав пыли в шламе практиче- отсепарироваться, а при больших увеличивается ски совпадает с дисперсным составом исходного вторичный унос – вследствие увеличения полной порошка (независимо от его плотности и смачи- скорости потока на границе раздела фаз происхо- ваемости). Следовательно, эффективность улавли- дит срыв пленки конденсата. При скоростях, су- вания частиц размером от 0.1 до 10 мкм в конден- щественно больших оптимальных значений (выше сационном центробежном сепараторе при концен- 35–40 м/с), величина уноса уже практически не трации от 108 до 1012 м-3 не зависит от их исходно- зависит от угла закрутки потока, что, видимо, сви- го диаметра, что подтверждает выводы теоретиче- детельствует о срыве пленки исключительно тур- ского анализа. Частицы размером 5÷10 мкм в пря- булентными пульсациями газа. моточных центробежных сепараторах улавлива- При оптимальных скоростях потока в исследо- ются на 95÷100 % даже без конденсационного ванном интервале значений угла закрутки эффек- укрупнения [23]. Следовательно, и частицы мень- тивность сепарации дисперсной фазы составляет шего диаметра в конденсационном центробежном от 97.5 до 99.5 %. сепараторе улавливаются практически полностью, Значение минимального расхода пара на смешение, обеспечивающего улавливание аэрозоль- и фракционная эффективность сепарации ограничивается исключительно величиной брызгоуноса. 31 Е. В. СУГАК, Н. А. ВОЙНОВ, Р. А. СТЕПЕНЬ, Н. Ю. ЖИТКОВА 32 Опытно-промышленные испытания. Характерные результаты опытно-промышленных иссле- ния проводились при производстве антибиотиков инозина и актиномицета. дований по очистке газовых выбросов известко- Для аэрации культуральной жидкости в про- вой печи биохимического завода в пленочном ап- цессах выращивания посевного материала и фер- парате с винтовой шероховатостью высотой 3 мм ментации в производстве используется стериль- при скорости газа 10 м/с представлены в табл. 2. ный воздух. После прохождения ферментера объ- Получено, что изменение концентрация извести в емом 0.5 м-3 воздух содержит около 10 мг/м3 ве- воде в пределах от 20 до 100 г/л не оказывает су- ществ, относящихся к первой категории вредности щественного влияния на эффективность очистки – в основном отдельных бактерий и их скоплений газа. Даже при сравнительно небольшой скорости с размерами от 0.1 до 10 мкм. Попадая в окру- газа из-за низкого напора промышленного венти- жающий воздух, они могут оказать неблагоприят- лятора (до 100 мм. вод. ст) достигнута эффектив- ное воздействие на организм человека в основном ность очистки от газообразных примесей, обеспе- в виде различного рода аллергических заболева- чивающая предельно допустимые выбросы (ПДВ). ний и отравлений. При искусственном распылении жидкости дос- В целях охраны окружающей среды для очист- тигнуто увеличение эффективности очистки, ко- ки отходящего технологического воздуха на вы- торая при улавливании пыли составила 96 %. ходе из ферментера был установлен однокамер- На основании полученных данных рассчитан ный двухступенчатый конденсационный центро- промышленный пленочный трубчатый аппарат бежный сепаратор с диаметром рабочих камер 3 производительностью 20000 м /ч. Потребность в 30 мм и длиной 250 мм. Расход воздуха из фер- извести составляет 4 кг/ч, удельные энергозатраты ментера составлял от 350 до 450 л/мин (от 0.5 кВт⋅ч/тыс.м3. Разработанный пленочный труб- 0.0058÷0.0075 м3/с) при температуре 30±1 оС. Пар чатый аппарат и технологическая схема для очи- в количестве до 0.1 кг/кг подавался из паровой стки газовых выбросов известковой печи АО сети цеха. В качестве хладоагента использовалась “Красноярский БХЗ” позволяют снизить вредные вода c температурой от 2 до 15 оС. выбросы до установленных ПДВ при низких энергозатратах. В качестве закручивающего устройства использовались шестизаходные шнековые (винто- Исследования эффективности улавливания аэ- вые) завихрители с шагом 96 мм (углом закрутки розольных частиц в конденсационном центробеж- 45о). При испытаниях численная концентрация ном сепараторе проводились также в условиях аэрозольных частиц (бактерий) в газе до и после опытно-промышленных испытаний на экспери- сепаратора определялась по числу колоний, обра- ментальном производстве Всесоюзного научно- зовавшихся в питательной среде (агар-агаре) по- исследовательского технологического института сле пропускания газа и выдержке в благоприятных антибиотиков и ферментов медицинского назна- условиях в течение 24÷72 часов по методике чения (ВНИТИАФ, г. Санкт-Петербург). Испыта- ВНИТИАФ. Таблица 2 Результаты экспериментальных исследований № 1 Наименование показателя Концентрация пыли, мг/м3 До очистки После очистки Эффективность, % 19 7 63.2 2 Концентрация NO2, мг/м 3 29 3 89.7 3 3 80 8 90.0 Концентрация SO2, мг/м ОЧИСТКА ПРОМЫШЛЕННЫХ ГАЗОВ ОТ ГАЗООБРАЗНЫХ И ДИСПЕРСНЫХ ПРИМЕСЕЙ Испытания проводились при оптимальных для дисперсных примесей наиболее эффективны пле- работы аппарата условиях, параметры которых ночные и центробежные конденсационные аппа- были найдены при лабораторных исследованиях. раты, реализующие дисперсно-кольцевой режим Подача пара осуществлялась по трем схемам – взаимодействия фаз. только в первую ступень, только во вторую сту- 2. Разработанные аппараты обеспечивают вы- пень и в обе ступени в равных количествах. Не- сокую эффективность очистки газа от дисперсных стабильность концентрации дисперсной фазы в и газовых выбросов и позволяют существенно газе привела к слабой воспроизводимости резуль- снизить загрязнение атмосферы. татов экспериментов. В табл.3 приведены интер- 3. Проведенные исследования и полученные валы изменения эффективности сепарации дис- результаты промышленной апробации свидетель- персной фазы в зависимости от расхода и схемы ствуют о перспективности применения разрабо- подачи пара. танных подходов для усовершенствования проТаблица 3 цесса очистки. Результаты опытно-промышленных испытаний Схема подачи Первая ступень Вторая ступень Две ступени Удельный расход пара, г/кг 20 50 Список литературы 1. Известия 1998. 11 апр. № 67 (25167). С. 1. 100 2. Коновалов Н.М., Войнов Н.А., Мар-ков В.А., Эффективность сепарации, % Николаев Н.А. Массоотдача при свободном стекании 30 – 50 50 – 80 70 – 100 пленки жидкости по наружным и внутренним поверхностям труб // Теор. основы хим. 0 – 30 20 – 50 40 – 80 технол. 1993. № 3.С. 309–314. 3. Ершов А.И. Разработка, исследование и приме- 40 – 80 80 – 100 100 нение элементных ступеней контакта с взаимодействием фаз в закрученном потоке. Дис. ... докт. техн. наук. Л., 1975. 304 с. Из таблицы видно, что при подаче пара в обе 4. Klein H., Schmidt P. Vergleichende ступени в количестве 50–100 г/кг конденсацион- Untersuchungen zvischen Drehstromungsentstauber und ный центробежный сепаратор обеспечивает высо- Zyklon // Verfahrenstechnik. 1971. Bd. 5. № 8. S. 316-319. 5. Мельников Е.П. Вихревые пылеуловители. Об- кую степень очистки газа от аэрозольных частиц, а при расходе пара 100 г/кг достигается полная очистка. Таким образом, опытно-промышленные испы- зорная информация М., 1975. 45 с. 6. Исаков В.П., Сугак Е.В. Конденсационный центробежный сепаратор // Промышленная и санитарная очистка газов. 1982. № 6. С. 2–4. тания подтвердили возможность применения и высокую эффективность конденсационного цен- 7. Гупта А., Лилли Д., Сайред Н. Закрученные потоки. М., 1987. 588 с. тробежного сепаратора для тонкой очистки техно- 8. Коновалов Н.М., Войнов Н.А., Николаев Н.А. логических газов и промышленных выбросов с Массоотдача в турбулентных пленках в условиях вер- небольшим содержанием механических примесей тикального прямоточного движения газо-жидкостного от высокодисперсных аэрозольных частиц. потока // Теор. основы хим. технол. 1997. № 1. С. 17– 22. Выводы 1. На основании всестороннего изучения способов очистки газа показано, что для осуществления одновременного улавливания газообразных и 9. Клименко А.П. Методы и приборы для измерения концентрации пыли. М., 1978. 208 с. 10. Петрянов И.В. и др. Волокнистые фильтрующие материалы ФП. М., 1968. 78 с. 11. Справочник по пыле- и золоулавливанию / Под 33 Е. В. СУГАК, Н. А. ВОЙНОВ, Р. А. СТЕПЕНЬ, Н. Ю. ЖИТКОВА 34 общ. ред. А.А. Русанова. М., 1983. 312 с. 12. Martinelli R.C., Nelson D.B. Prediction ot Pressure drop during Forced circulation Boiling of water. Trans ASME. 1948. Vol. 70. P. 695–702. 13. Хьюитт Дж., Холл-Тейлор Н. Кольцевые двухфазные течения. М., 1974. 408 с. условиях вертикального прямоточного движения газа и турбулентной пленки жидкости. Красноярск, 1997. Деп. в ВИНИТИ 10.04.97, № 1160-В97. 18. Сугак Е.В. Расчет эффективности прямоточных сепараторов. // Научно-технический и социальный прогресс лесопромышленного комплекса Восточно- 14. Николаев Н.А. Исследование и расчет ректифи- Сибирского региона: Сб. Красноярск, 1990. С. 170–174. кационных и абсорбционных аппаратов вихревого типа: 19. Фукс Н.А. Механика аэрозолей. М., 1955. 352 с. Дис. ... докт. техн. наук. Казань, 1972. 350 с. 20. Cleaver J.W., Yates B. Mechanism of detachment of 15. Нигматулин Р.Н. Динамика межфазных сред. Ч. 2. М., 1987. 360 с. colloid particles from a flat substrate in turbulent flow // J. Colloid Interface Sci. 1973. Vol. 44. P. 464–473. 16. Чен Ше-фу, Ибеле. Потери напора и толщина 21. Yung B.P.K., Merry H., Bott T.R. The role of жидкостной пленки при кольцевом двухфазном чисто turbulent bursts in particle re-entrainment in aqueous пленочном течении и течении с образованием эмульсии systems // Chem. Eng. Sci. 1989. Vol. 44. № 4. P. 873–882. // Труды Амер. общества инженеров механиков. 1964. т. 22. Амелин А.Г. Теоретические основы образования 86. серия С. № 1. С. 116–125. 17. Житкова Н.Ю., Воронин С.М., Коновалов Н.М., Войнов Н.А. Расчет гидродинамических параметров в тумана при конденсации пара. М., 1972. 303 с. 23. Ужов В.Н. и др. Очистка промышленных газов от пыли. М., 1981. 392 с. Поступило в редакцию 15.06.98