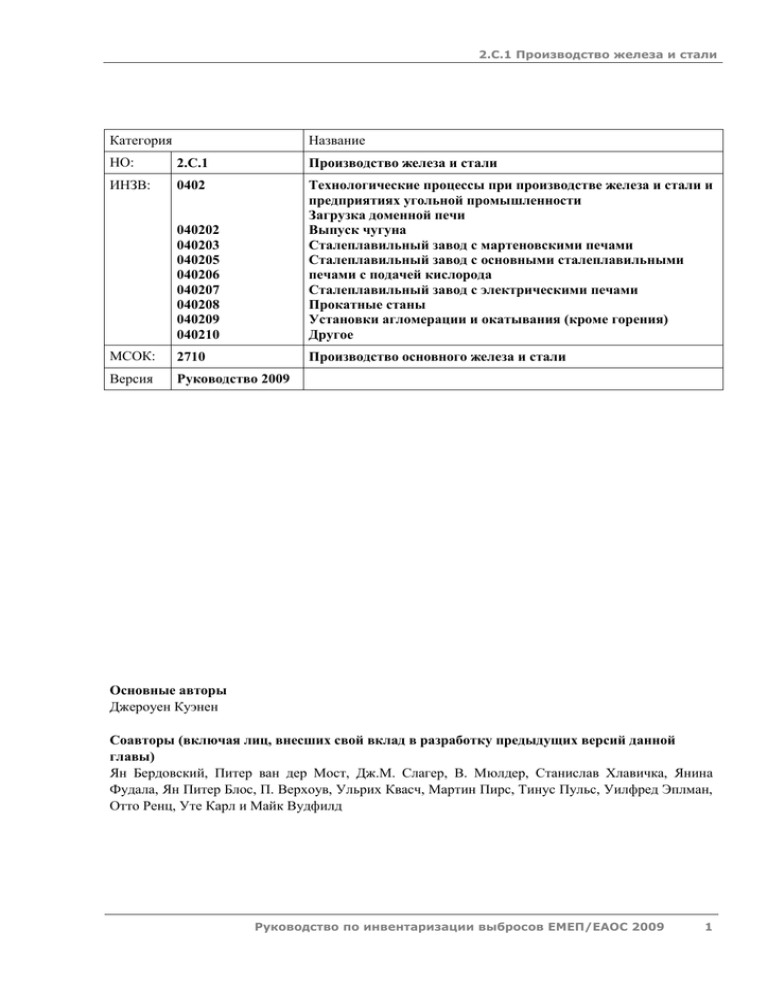

Основные авторы Джероуен Куэнен Соавторы (включая лиц

advertisement