ПЕРЕРАБОТКА ПЛЕНОЧНЫХ ОТХОДОВ ПОЛИЭТИЛЕНА

advertisement

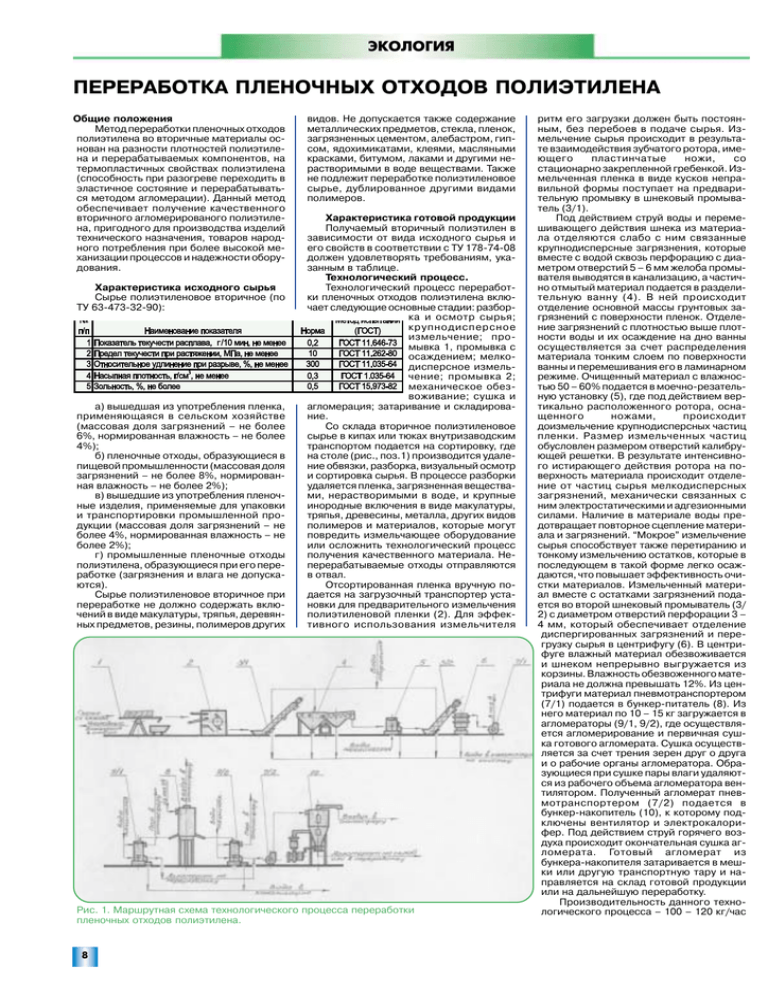

ÝÊÎËÎÃÈß ПЕРЕРАБОТКА ПЛЕНОЧНЫХ ОТХОДОВ ПОЛИЭТИЛЕНА Общие положения Метод переработки пленочных отходов полиэтилена во вторичные материалы ос3 нован на разности плотностей полиэтиле3 на и перерабатываемых компонентов, на термопластичных свойствах полиэтилена (способность при разогреве переходить в эластичное состояние и перерабатывать3 ся методом агломерации). Данный метод обеспечивает получение качественного вторичного агломерированого полиэтиле3 на, пригодного для производства изделий технического назначения, товаров народ3 ного потребления при более высокой ме3 ханизации процессов и надежности обору3 дования. Характеристика исходного сырья Сырье полиэтиленовое вторичное (по ТУ 633473332390): а) вышедшая из употребления пленка, применяющаяся в сельском хозяйстве (массовая доля загрязнений – не более 6%, нормированная влажность – не более 4%); б) пленочные отходы, образующиеся в пищевой промышленности (массовая доля загрязнений – не более 8%, нормирован3 ная влажность – не более 2%); в) вышедшие из употребления пленоч3 ные изделия, применяемые для упаковки и транспортировки промышленной про3 дукции (массовая доля загрязнений – не более 4%, нормированная влажность – не более 2%); г) промышленные пленочные отходы полиэтилена, образующиеся при его пере3 работке (загрязнения и влага не допуска3 ются). Сырье полиэтиленовое вторичное при переработке не должно содержать вклю3 чений в виде макулатуры, тряпья, деревян3 ных предметов, резины, полимеров других видов. Не допускается также содержание металлических предметов, стекла, пленок, загрязненных цементом, алебастром, гип3 сом, ядохимикатами, клеями, масляными красками, битумом, лаками и другими не3 растворимыми в воде веществами. Также не подлежит переработке полиэтиленовое сырье, дублированное другими видами полимеров. Характеристика готовой продукции Получаемый вторичный полиэтилен в зависимости от вида исходного сырья и его свойств в соответствии с ТУ 178374308 должен удовлетворять требованиям, ука3 занным в таблице. Технологический процесс. Технологический процесс переработ3 ки пленочных отходов полиэтилена вклю3 чает следующие основные стадии: разбор3 ка и осмотр сырья; крупнодисперсное измельчение; про3 мывка 1, промывка с осаждением; мелко3 дисперсное измель3 чение; промывка 2; механическое обез3 воживание; сушка и агломерация; затаривание и складирова3 ние. Со склада вторичное полиэтиленовое сырье в кипах или тюках внутризаводским транспортом подается на сортировку, где на столе (рис., поз.1) производится удале3 ние обвязки, разборка, визуальный осмотр и сортировка сырья. В процессе разборки удаляется пленка, загрязненная вещества3 ми, нерастворимыми в воде, и крупные инородные включения в виде макулатуры, тряпья, древесины, металла, других видов полимеров и материалов, которые могут повредить измельчающее оборудование или осложнить технологический процесс получения качественного материала. Не3 перерабатываемые отходы отправляются в отвал. Отсортированная пленка вручную по3 дается на загрузочный транспортер уста3 новки для предварительного измельчения полиэтиленовой пленки (2). Для эффек3 тивного использования измельчителя Рис. 1. Маршрутная схема технологического процесса переработки пленочных отходов полиэтилена. 8 2 ритм его загрузки должен быть постоян3 ным, без перебоев в подаче сырья. Из3 мельчение сырья происходит в результа3 те взаимодействия зубчатого ротора, име3 ющего пластинчатые ножи, со стационарно закрепленной гребенкой. Из3 мельченная пленка в виде кусков непра3 вильной формы поступает на предвари3 тельную промывку в шнековый промыва3 тель (3/1). Под действием струй воды и переме3 шивающего действия шнека из материа3 ла отделяются слабо с ним связанные крупнодисперсные загрязнения, которые вместе с водой сквозь перфорацию с диа3 метром отверстий 5 – 6 мм желоба промы3 вателя выводятся в канализацию, а частич3 но отмытый материал подается в раздели3 тельную ванну (4). В ней происходит отделение основной массы грунтовых за3 грязнений с поверхности пленок. Отделе3 ние загрязнений с плотностью выше плот3 ности воды и их осаждение на дно ванны осуществляется за счет распределения материала тонким слоем по поверхности ванны и перемешивания его в ламинарном режиме. Очищенный материал с влажнос3 тью 50 – 60% подается в моечно3резатель3 ную установку (5), где под действием вер3 тикально расположенного ротора, осна3 щенного ножами, происходит доизмельчение крупнодисперсных частиц пленки. Размер измельченных частиц обусловлен размером отверстий калибру3 ющей решетки. В результате интенсивно3 го истирающего действия ротора на по3 верхность материала происходит отделе3 ние от частиц сырья мелкодисперсных загрязнений, механически связанных с ним электростатическими и адгезионными силами. Наличие в материале воды пре3 дотвращает повторное сцепление матери3 ала и загрязнений. “Мокрое” измельчение сырья способствует также перетиранию и тонкому измельчению остатков, которые в последующем в такой форме легко осаж3 даются, что повышает эффективность очи3 стки материалов. Измельченный матери3 ал вместе с остатками загрязнений пода3 ется во второй шнековый промыватель (3/ 2) с диаметром отверстий перфорации 3 – 4 мм, который обеспечивает отделение диспергированных загрязнений и пере3 грузку сырья в центрифугу (6). В центри3 фуге влажный материал обезвоживается и шнеком непрерывно выгружается из корзины. Влажность обезвоженного мате3 риала не должна превышать 12%. Из цен3 трифуги материал пневмотранспортером (7/1) подается в бункер3питатель (8). Из него материал по 10 – 15 кг загружается в агломераторы (9/1, 9/2), где осуществля3 ется агломерирование и первичная суш3 ка готового агломерата. Сушка осуществ3 ляется за счет трения зерен друг о друга и о рабочие органы агломератора. Обра3 зующиеся при сушке пары влаги удаляют3 ся из рабочего объема агломератора вен3 тилятором. Полученный агломерат пнев3 мотранспортером (7/2) подается в бункер3накопитель (10), к которому под3 ключены вентилятор и электрокалори3 фер. Под действием струй горячего воз3 духа происходит окончательная сушка аг3 ломерата. Готовый агломерат из бункера3накопителя затаривается в меш3 ки или другую транспортную тару и на3 правляется на склад готовой продукции или на дальнейшую переработку. Производительность данного техно3 логического процесса – 100 – 120 кг/час ÝÊÎËÎÃÈß агломерата, расход оборотной воды на 1 т готового агломерата – 4 м3, расход прямо3 точной воды – 6 м3, расход электроэнер3 гии – 610 квтчасов. При переработке промышленных (чи3 стых) отходов пленок необходимо сорти3 ровать отходы пленок из полиэтилена вы3 сокого давления, из линейного полиэтиле3 на низкой плотности, из полиэтилена низкого давления, так как температура аг3 ломерирования отходов пленок из поли3 этилена высокого давления – 90 3 110°С, отходов пленок из линейного полиэтиле3 на низкой плотности – 110 3 130°С, отхо3 дов пленок из полиэтилена низкого давле3 ния – 130 3 150°С. В технологическом про3 цессе отсутствуют операции промывки, механического обезвоживания, оконча3 тельной сушки, что увеличивает произво3 дительность процесса в 1,5 – 2 раза, сни3 жает расход воды и электроэнергии на 30 – 50%. Особенности технологии перераF ботки пленочных отходов полиэтилена, образующиеся в пищевой промышленF ности Пленочные отходы полиэтилена, обра3 зующиеся в пищевой промышленности, являются наиболее многотоннажным ви3 дом отходов. Однако, их использование должно основываться на решении органи3 зационных и технических задач по сбору и заготовке сырья, что позволит уменьшить их загрязненность до уровня 3 – 5%; уменьшить расходы моющих агентов, эле3 ктроэнергии; повысить производитель3 ность оборудования и качество вторично3 го сырья. Первоочередными организаци3 онными мероприятиями являются: 1) сбор отходов с возможно более высокой степенью чистоты; 2) поставка отходов на переработку за возможно короткий срок; 3) переработка отходов с “колес” (без образования значительных запасов). Сбор отходов высокой степени чисто3 ты возможен за счет повышения культуры труда в местах образования отходов, до3 полнительных мероприятий по сортиров3 ке и опорожнению пленочной тары. Осо3 бенно это касается полиэтиленовых вкла3 дышей из3под сухого молока. Например, применение устройства для обрезания дна крафт3мешка облегчает извлечение вкла3 дыша, а последующее его опорожнение позволяет снизить загрязненность пленки до 3% на молочных комбинатах, хладоком3 бинатах, что позволяет дополнительно со3 брать с каждой тонны вкладышей до 250 кг сухого молока, которое используется в качестве корма в животноводстве. Необходимость поставки сырья на пе3 реработку за возможно короткий срок обусловлена протеканием биологических процессов разложения пищевых остатков в сырье, которые могут придать материа3 лу неприятный запах и сделать переработ3 ку невозможной. Особенно это важно в летний период времени. Кроме того, пле3 ночные отходы, содержащие остатки пи3 щевых продуктов привлекают грызунов, которые могут быть источником инфекции. Для обеспечения чистоты материала ис3 пользуются моющие средства, которые вводятся в роторный агломератор, позво3 ляют в одном аппарате производить пол3 ный цикл переработки отходов (измельче3 ние, отмывка, сушка и агломерирование). Введение моющих средств в агломератор для очистки пленочных отходов от жиров и продуктов их разложения необходимо про3 изводить на стадии отмывки по окончании загрузки. Количество вводимых моющих веществ определяется общим состоянием партий сырья: степенью загрязненности, видом загрязнений, их биологическим со3 стоянием, продолжительностью контакта пленочных материалов с пищевыми про3 дуктами. Для снижения интенсивности за3 паха до слабо ощутимого при отмывке сы3 рья с загрязненностью до 3% достаточно ввести 5г моющих веществ на 1 кг пленоч3 ных отходов. Отмывка в роторном агломе3 раторе производится до нейтральной ре3 акции водной среды. Удаление загрязне3 ний с поверхности слоев материала происходит за счет механического трения, влияния моющего вещества и температу3 ры. Преимуществом переработки пленоч3 ных отходов является то, что удаление ос3 новной доли поверхностных пищевых за3 грязнений происходит в несколько стадий, что гарантирует высокую степень очистки. Для получения материала высокой сте3 пени очистки в роторный агломератор вво3 дятся эффективные моющие средства: кальцинированная сода (Na2CO3) или три3 натрийфосфат (Na3PO4), которые широко используются в промышленности, безвред3 ны, недороги, легко вводятся в объем ма3 териала, более эффективны, чем соли жир3 ных кислот. Для очистки пленочных отходов достаточно вводить 5 – 10 г этих реагентов на 1 кг пленочных отходов. Температурно3 временные параметры обработки пленоч3 ных отходов для эффективной очистки: тем3 пература раствора 60 3 80°С, время обра3 ботки 15 – 30 мин. Предварительно крупноизмельченные куски пленок загру3 жаются в агломератор в количестве 8 – 10 кг, в конце загрузки по достижении темпе3 ратуры 60 3 180°С в объем аппарата вводит3 ся необходимое количество реагентов в по3 рошкообразном виде и осуществляется от3 мывка до нейтральной реакции водной среды (рН = 7), но не менее 5 минут. Очист3 ка материала от загрязнений осуществля3 ется за счет взаимодействия частиц мате3 риала друг с другом и частицами реагента в рабочем объеме агломератора при разо3 греве материала по мере протекания про3 цесса. Комплексное влияние трех факторов (механического трения, реагентов и темпе3 ратуры) приводит к эффективной очистке и устранению запаха. Прогрессивная технология и оборудо3 вание для переработки пленочных отходов полиэтилена были разработаны УкрПКТИ3 ВРОМ (г. Харьков) по инициативе и под ру3 ководством автора и к.т.н. В.С. Левина, рекомендована для предприятий малого бизнеса, занимающихся переработкой от3 ходов полимеров. Я.С.Деркач главный инженер завода пластмассоB вых изделий “Спектр”. ¹6(25) ÈÞÍÜ 2001 9 1