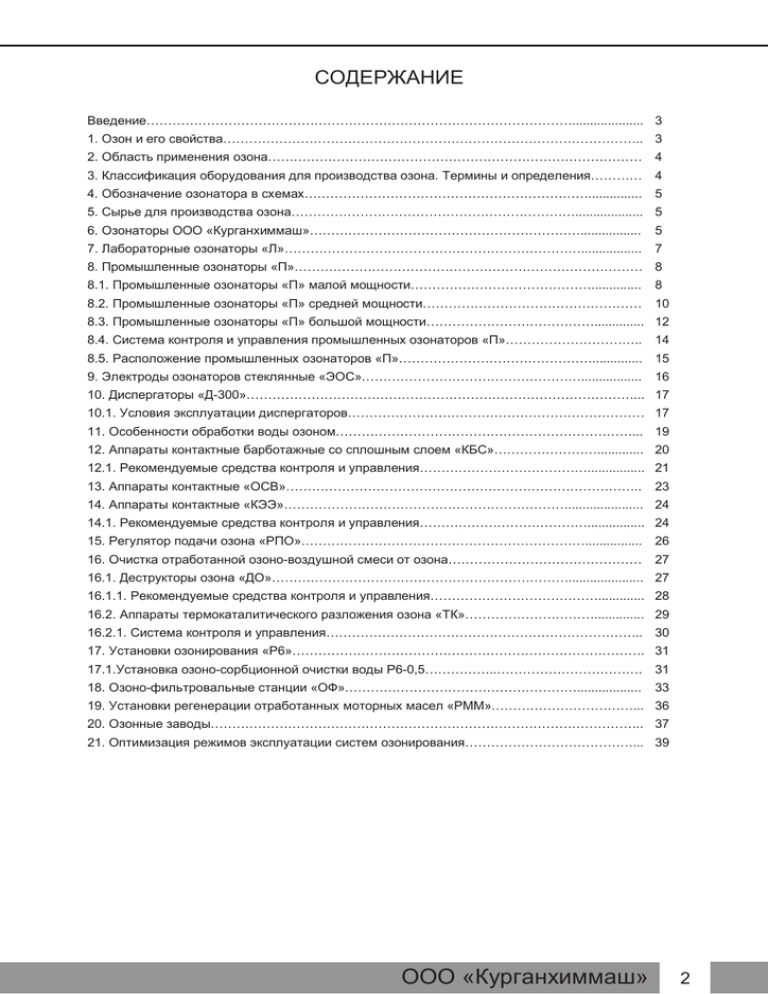

Озонаторное оборудование

advertisement