Инструкция по эксплуатации Башенного крана Liebherr 32 TT

advertisement

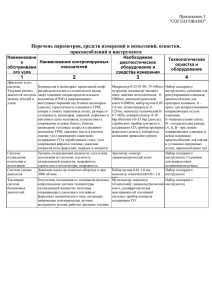

Инструкция по эксплуатации Башенного крана Liebherr 32 TT. Тормоза, смазочные материалы Указания по безопасности при техническом обслуживании тормозов Важно: – Все работы по техническому обслуживанию выполняйте при демонтиро-ванном состоянии крана (возможные исключения см. ниже) – Перед началом технического обслуживания выключите кран с пульта управления и главным рубильником – По окончании технического обслуживания снимите все ручки расторма-живания тормозов (кроме механизма поворота) и вставьте их в преду-смотренные для этого держатели или уберите в инструментальный ящик Без демонтажа крана могут выполняться следующие работы по техническому обслуживанию: Тормоз механизма подъема: При этом крюк должен быть опущен (1), грузовой канат должен быть закреплен (возможно, канатным зажимом) для исключения его сматывания (2), поворотная плат-форма заблокирована, см. стр. 3-91, п. 9.2. Затем кран должен быть выключен с пульта управления и главным рубильником. Тормоз монтажного механизма: Кран должен быть полностью смонтирован, поворотная платформа заблокирована, см. стр. 3-91, п. 9.2. Затем кран должен быть выключен с пульта управления и главным рубильником. Тормоз механизма поворота: Поворотная платформа должна быть заблокирована на опорной раме, см. стр. 3-91, п. 9.2. Помните, что скорость ветра при работе не должна превышать 20 м/с Затем кран должен быть выключен с пульта управления и главным рубильником. Тормоз тележечной лебедки: Если необходимо выполнить техническое обслуживание на смонтированном кране, внутренняя часть башни может быть опущена (независимо от положения внутренней части стрелы)! См. стр. 5-4 Условия: Кран полностью смонтирован, поворотная платформа заблокирована, см. стр. 391, п. 9.2. Затем кран должен быть выключен с пульта управления и главным рубильником. Перед обслуживанием вручную растормозите тормоз тележечной лебедки (для выравнивания натяжения канатов тележки). Указания по техническому обслуживанию тормозов Ежедневно проверяйте функциональное состояние всех приводов! Здесь для примера показаны органы управления механизмом подъема: – При ослаблении тормозного действия проверьте воздушный зазор и состояние тор-мозного диска (см. ниже) – Если этого зазор достиг максимального значения, отрегулируйте его – При износе тормозного диска до минимально допустимого размера замените его Фрикционные поверхности тормозного диска и тормозных накладок всегда должны быть свободны от масла! – Регулярно контролируйте моменты затяжки крепежных винтов, при необходимости подтягивайте их! – Тормозной момент всех приводов установлен на заводе. Не переставляйте регулировочное кольцо для изменения тормозного момента! При замене (запасной частью) проверьте регулировку этого момента (такая проверка возможна только на регулируемых тормозах) Примеры обозначения тормозов: BFK 458-12E (E – регулируемый) BFK 458-12N (N – нерегулируемый) – Не вращайте регулировочные гайки для растормаживания вручную! Всегда снимайте ручки для ручного растормаживания! – Используйте только фирменные запасные части! – По окончании технического обслуживания всегда проверяйте функциональное состояние всех приводов! Технические характеристики тормозов крана 32ТТ Тормоза типа 458-... (1) Магнит (2) Тормозной диск с тормозной накладкой (ротором) (3) Фланец (4) Устройство ручного растормаживания (не относится к станд. оборудованию) (5) Ручка или кольцо для ручного растормаживания (всегда снимайте эту ручку) (6) Крепежные винты (число и момент затяжки зависят от размеров тормоза) (7) Регулировка тормозного момента (только при обозначении Е) (не регулируйте момент, он установлен на заводе) (8) Нажимные пружины (число и момент затяжки зависят от размеров тормоза и установленного тормозного момента) (9) Крепежные и регулировочные гайки для ручного растормаживания (не регулируйте их, они отрегулированы на заводе) (10) Резиновый чехол (11) Ступица (12) Защитное кольцо (13) Измерение износа тормозной накладки В (14) Измерение воздушного зазора А (SLü) в области всех регулировочных втулок (15) Втулки для регулирования воздушного зазора Проверка воздушного зазора и состояния тормозного диска Соблюдайте правила техники безопасности при выполнении технического обслуживания! – Снимите крышку корпуса (1) – Сдвиньте в сторону резиновый чехол (2) – Проверьте воздушный зазор (А) в области всех регулировочных втулок (см. технические характеристики) – Проверьте состояние тормозного диска В (см. технические характеристики)) Регулирование воздушного зазора Соблюдайте правила техники безопасности при выполнении технического обслуживания! – Снимите крепежные винты (1) – Сдвиньте в сторону резиновый чехол (2) – Отрегулируйте положение регулировочных втулок (3) (их поворот на 1/6 оборота соответствует уменьшению воздушного зазора примерно на 0,15 мм) – Замерьте воздушный зазор (А) в области всех регулировочных втулок (4) (см. технические характеристики) – Снова установите крепежные винты (5) и затяните их с предписанным моментом – Проверьте момент в области всех регулировочных втулок (6) – Снова наденьте резиновый чехол (7) (отверстие для слива конденсата должно быть внизу) Замена тормозного диска Соблюдайте правила техники безопасности при выполнении технического обслуживания! – Сдвиньте в сторону резиновый чехол (1) – Выверните крепежные винты (2) – Стяните корпус (3) и диск (4) – Наденьте новый тормозной диск (5) – Наденьте корпус (6) – Снова вверните крепежные винты (7) и затяните их с предписанным моментом – Проверьте воздушный зазор (А) в области всех регулировочных втулок (8) – Снова наденьте резиновый чехол (9) (отверстие для слива конденсата должно быть внизу) 1. Общие указания Высокопрочные резьбовые соединения при правильном предварительном стягивании способны выдерживать большие (внешние) растягивающие усилия в направлении оси винта. При этом усилие растяжения в самом винте увеличивается лишь незначительно. Это особенно проявляется при переменных нагрузках и улучшает уста-лостную прочность соединения. Поэтому важно предварительно затягивать эти винты с правильным моментом! Для повышения эксплуатационной надежности крана большое значение имеет состояние этих резьбовых соединений HV. Задачами резьбовых соединений HV являются: соединение частей и передача сил! Ниже представлены основные из таких соединений: 2. Основные понятия 3. Типы резьбовых соединений HV для кранов с поворотной башней фирмы Liebherr 4. Отдельные части и обозначение резьбовых соединений HV 4.1. Обозначение Все части имеют специальную маркировку в соответствии с национальными и международ-ными стандартами. Резьбовые соединения HV классов прочности 10.9 и 12.9 обозначаются в соответствии с международными стандартами. Однако они должны отвечать также требованиям заводских стандартов фирмы Liebherr. Поэтому настоятельно рекомендуется приобретать эти соединения только у фирмы Liebherr-Werk Biberach GmbH или у рекомендованных ею дилеров. При применении резьбовых соединений HV, которые не соответствуют стандартам фирмы Liebherr, существует опасность аварий, следствием которых могут быть травмы персонала и/или материальный ущерб. 4.2. Винты HV Винты HV обозначаются в соответствии с международным стандартом ISO 898-1. На головке винта указывается класс прочности, например, 10.9 или 12.9. Кроме того, на винтах HV указывается знак изготовителя, который обычно ставится вблизи знака класса прочно-сти. 4.3. Гайки HV Гайки HV обозначаются в соответствии с международным стандартом ISO 898-1. На опорной или боковой поверхности гай-ки указывается класс прочности, напри-мер, 10.9 или 12.9. Кроме того, на гайках HV указывается знак изготовителя. Согласно ISO 898-2 для обозначения класса прочности допустимы также сим-волы, которые, однако, из-за своего мно-гообразия не могут быть представлены здесь. Для резьбовых соединений HV можно использовать только гайки классов прочности 10 или 12, и прочность гаек должна соответствовать прочности винтов! Например: Гайка 10 и винт 10.9 Гайка 12 и винт 12.9 4.4. Шайбы HV Так как до сих пор стандарты ISO в отношении шайб отсутствуют, изготовленные для резь-бовых соединений HV шайбы имеют обозначение HV. Для резьбовых соединений HV моно применять только шайбы с обозначением HV. Исполне-ние шайбы должно соответствовать прочности винта и шайбы! Например: Оцинкованная шайба (по стандарту 75 фирмы Liebherr) для винта 10.9 и гайки 10 Черненая, смазанная шайба (по стандарту 75 фирмы Liebherr) для винта 12.9 и гайки 12 Рекомендуется применять только шайбы HV, поставленные фирмой Liebherr! 4.5. Распорные втулки В некоторых резьбовых соединениях HV по конструктивным сообщениям необходимы распорные втулки. Они изготавливаются и поставляются фирмой Liebherr. Распорные втулки должны устанавливаться в соответствии с данными, указанными в инст-рукции по эксплуатации. 4.6. Защитные колпачки На все гайки HV класса 12 должны быть надеты защитные колпачки. Для гаек класса 12 защитные колпачки не требуются, так как все поставленные фирмой Liebherr винты и гайки этого качества имеют достаточную антикоррозионную защиту. Недостаточная смазка и отсутствие защиты гаек может привести к их коррозии и, следовательно, к возможности их разрушения. 5. Проверка всех частей резьбовых соединений HV перед монтажом 5.1. Состояние частей Перед монтажом очистите части, проверьте, нет ли на них повреждений и коррозии! При этом проверяются витки резьбы винта и гайки, стержень винта, переход от стержня к головке, посадку гайки на винт (гайка должна навинчиваться легко, без защемлений). Ниже показано, как не должно выглядеть резьбовое соединение HV. Винты и гайки HV, сильно поврежденные, со следами повреждений и/или сильного ржавления, применять нельзя! 5-38 Техническое обслуживание 5.2. Смазка частей Перед каждым монтажом части резьбового соединения HV должны смазываться пла-стичным смазочным материалом по рекомендациям фирмы Liebherr, например, AVILUB Spezialfett CTK. Этим достигается равномерное сопротивление трения, благодаря чему всегда достигается правильное предварительное стягивание резьбового соединения HV. При использовании не рекомендованного смазочного материала возможны недопустимые отклонения силы затяжки. Кроме того, ослабление соединения HV может в последующем создать проблемы. Смажьте резьбу винта и гайки, а также опорную поверхность пластичным смазочным материалом! Если предписанный момент затяжки прикладывается к головке винта, обязательно должна быть смазана ее опорная поверхность! 5.3. Повторное применение частей Все части резьбовых соединений HV, которые затягивались с предписанным моментом, мо-гут применяться повторно при последующих монтажах крана. Условием повторного применения является то, что все части были проверены и не имеют недопустимых признаков (см. раздел 5.1). 6. Затяжка резьбовых соединений HV 6.1. Необходимость правильной затяжки Только если резьбовые соединения HV затягивались с предписанным моментом, они могут выполнять свою задачу. При затяжке винт удлиняется и стягивает соединяемые части кра-на, благодаря чему создается их интенсивное стягивание. Срок службы резьбовых соединений HV зависит в основном от приложения правильного момента затяжки и, следовательно, от правильного предварительного стягивания. Слишком большой или слишком малый момент затяжки может привести к преждевре-менному отказу резьбового соединения HV. Никогда не устанавливайте винты или гайки этих соединений без смазки! 6.2. Момент затяжки Каждое резьбовое соединение HV должно предварительно затягиваться с предписан-ным моментом. Момент затяжки должен прикладываться преимущественно к гайке. Если же затяжка производится головкой винта, необходимо следить, чтобы вследствие трения стержня винта о стенки отверстия не была изменена сила предварительного стягивания. Требуемый момент затяжки различен в зависимости от типа и размеров винтов и гаек HV. Значение также имеет, крепятся ли винтами секции башни или ОПУ, см. раздел 9, табл. 1 и 2 (при пользовании таблицами следует иметь в виду, что классы прочности соответствуют ISO 898, части 1 и 2). Если применяются винты или гайки HV, в отношении соответствия которых определенному стандарту есть сомнения, необходимо замерить номинальный диаметр их резьбы и размер под ключ. С помощью табл. 3 (разд. 9) тогда можно определить класс винта или гайки. Идет ли речь о винте по ISO 7412 (DIN 6914), ISO 4014 (DIN 931), ISO 4017 (DIN 933) или ISO 4762 (DIN 912), по табл. 3 определить по диаметру резьбы и размеру под ключ s. 6.3. Динамометрические ключи Предписанный момент затяжки должен быть приложен с помощью динамометрического ключа. В распоряжении имеются разнообразные механические, гидравлические и электрические динамометрические ключи. При выборе такого ключа следует помнить, что может быть приложен момент ослабления, который может до 1,5 раз превышать момент затяжки. Все динамометрические ключи время от времени необходимо проверять и, при необ-ходимости, заново регулировать. Моменты затяжки не должны отличаться от задан-ных значений более чем на ±10%. Для затяжки резьбовых соединений HV рекомендуются динамометрические ключи следую-щих изготовителей: Hytorc Unterer Anger 15 D - 80331 München Tel.: 089/230999-0 Fax: 089/230999-11 Juwel Schraubtechnik Ernst Borger und Söhne Werkstraße 14 D - 57537 Wissen Tel.: 02742/5753 Fax: 02742/5965 Maschinenfabrik Wagner GmbH & Co KG D - 53798 Much Postfach 1160 Tel.: 02245/620-0 Fax: 02245/620-55 Schraubtechnik Peter Neef Am Fuchsloch 3 D - 71665 Vaihingen Tel.: 07042/9441-0 Fax: 07042/17263 Частично можно использовать также инструмент и других изготовителей. Техническое обслуживание 5-41 7. Контроль установленных резьбовых соединений HV 7.1. Необходимость контроля При определенных (недопустимых) условиях резьбовые соединения HV могут ослабевать и отвинчиваться. Такими условиями являются, например: – Неправильное усилие предварительного стягивания, – Перегрузка крана, – Неквалифицированный монтаж и т.п. Это ведет к частичной или полной потере предварительного стягивания, что, в свою очередь, становится причиной значительно более высокой переменной нагрузке на винты. В результате возникает опасность усталостного разрушения винты. Возможно также раскры-тие шва и ослабление соединения HV. Поэтому необходима регулярная проверка резьбовых соединений HV ! 7.2. Первая и повторные проверки установленных резьбовых соединений HV 7.2.1. Первая проверка Первая проверка всех резьбовых соединений HV на новых кранах с поворотной башней и иных конструкциях, учитывая возможные просадки и, следовательно, снижение предвари-тельного стягивания, должна быть выполнена в течение 3-6 недель после первого монтажа. – Проверка должна производиться с помощью динамометрического ключа, см. разд. 6.3. – Гайка (или винт) должна подтягиваться с номинальным моментом согласно табл. 1 и 2. – Если гайка (или винт) более не подтягивается, соединение в порядке. – Если гайка (или винт) более подтягивается, соединение ослаблено и должно затянуто с соответствующим моментом. 7.2.2. Повторные проверки Повторные проверки должны производиться при каждой установке крана и по мень-шей мере один раз в год, а при многосменной работе соответственно чаще. Проверка вы-полняется по указаниям разд. 7.2.1. – Если гайка (или винт) требует подтягивания, ослабьте соединение, снова смажьте его, смонтируйте заново и вновь затяните с соответствующим моментом. В случае ОПУ проверка значительно облегчается на демонтированном кране. Однако для гарантии безопасности не всегда можно – при выдерживании сроков проверок – ждать де-монтажа крана! Повторные визуальные проверки резьбовых соединений HV должны выполняться по меньшей мере через каждые три месяца. Целью из является установить, не появились ли недопустимые изменения. 7.3. Замена частей резьбовых соединений HV Если в плоскости соединения, т.е. там, где части связываются друг с другом (например, на стыках башенных секций, ОПУ), будут обнаружены с трещинами или ослабленные элементы резьбовых соединений, то все элементы в этой плоскости должны быть заменены. 8. Техника безопасности Во всех правилах техники безопасности предписываются регулярные проверки. Дополнительно должны выполняться указания изготовителя крана. Проверки, необходимые для кранов фирмы Liebherr, перечислены в предыдущих разделах. 9. Моменты затяжки резьбовых соединений HV Для смазываемых резьбовых соединений HV с метрической резьбой по ISO 261 и DIN 13-1 с гальваническим покрытием или без него моменты затяжки указаны в табл. 1: Таблица 1. Моменты затяжки резьбовых соединений HV стыков башенных секций Таблица 2. Моменты затяжки резьбовых соединений HV для ОПУ Данные данной таблицы относятся к соединениям: с шайбами HV под гайкой и головкой винта и без шайбы HV под головкой винта Винты HV по ISO 7412 (DIN 6914) и соответствующие гайки HV по ISO 7414 (DIN 6915) имеют более широкие размеры под ключ, чем винты HV по ISO 4014 (DIN 931) и соответствующие гайки HV по ISO 4032/4033 (DIN 934). Обслуживание механизма подъема Обслуживание механизмов подъема поворотных башенных кранов в зависимости от их состояния: По § 23 BGV D8, абзац 4, можно определить теоретический срок износа механизма поворо-та. В отличие от абзаца 4, согласно BGV D8, абзац 5, № 4, определение уже «израсходо-ванной» части теоретического срока службы не требуется, если для таких механизмов, кото-рые не являются серийными подъемными устройствами и регулярно проверяются, неис-правности, которые могут привести к падению груза, своевременно выявляются и устраня-ются благодаря обслуживанию, выполняемому в соответствии с их состоянием. В соответствии с § 23 BGV D8, абзац 5, № 4, для оценки механизма подъема рекомендуется учитывать следующее: Состояние механизма подъема башенного поворотного крана больше не может быть признано исправным, если: • Редуктор или другие компоненты механизма подъема негерметичны. • Видимые соединения с применением вала, такие как упругие муфты, шпоночные и шлицевые соединения, между отдельными агрегатами механизма подъема, например, меж- ду электромоторами, муфтами, редукторами, тормозами, барабанами, имеют износ или повреждения. • Появление необычно большого зазора (биения при вращении) указывает на дефект в линии передачи вращающего момента (мотора, муфты, редуктора, тормоза, барабана, так и на неисправность соединения вал-втулка, износ зубчатого зацепления, муфты, непрочность соединения и т.п. • Появление необычных шумов. • Появление необычного нагрева. • Общее состояние (коррозия, грязь), указывающее на скрытые дефекты. • Недостаточно затянутые, с трещинами, дефектные резьбовые соединения. • Невыполнение предписанных регулярных проверок специалистами (документация должна быть в отчетах об испытаниях крана). • Невыполнение предписанного технического обслуживания и ремонта (требуемого, например, в отчетах об испытаниях крана). • Неустранение выявленных дефектов в течение длительного времени. • Обнаружение повреждений или явлений старения в электрооборудовании, например, в кабелях и их креплении. • При экстремальных условиях эксплуатации крана, таких как многосменная работа , длительная эксплуатация с подъемом максимальных грузов, т.е при условиях, существенно в худшую сторону отличающихся от условий, которые принимались при расчете механизма подъема (для башенных поворотных кранов для целей строительства). При появлении одного или нескольких из названных выше обстоятельств механизм подъема должен исследован вновь и отремонтирован. В этом перечне приведены лишь некоторые из обстоятельств, которые должны учитываться для оценки состояния механизмов подъема башенного поворотного крана. Он не должен рассматриваться как полный. Таблица смазочных материалов для кранов фирмы LIEBHERR Указания по смазке Замена масла и интервалы замены Частота замены масла зависит от типа передачи, в котором оно используется. Следует учитывать, что для определенных специальные смазочные материалы. передач Учитывайте указания инструкции по эксплуатации крана. Промывка: должны использоваться При очень сильном загрязнении слитого масла перед заливкой свежего масла рекомендуется промыть передачу. Чтобы предотвратить разбавление масла, для промывки должно использовать-ся масло того же сорта. Бензин и керосин для этой цели не допустимы. LIEBHERR Рекомендуемые смазочные материалы