Электросварка Дуговая сварка расплавления металла электрическую дугу.

advertisement

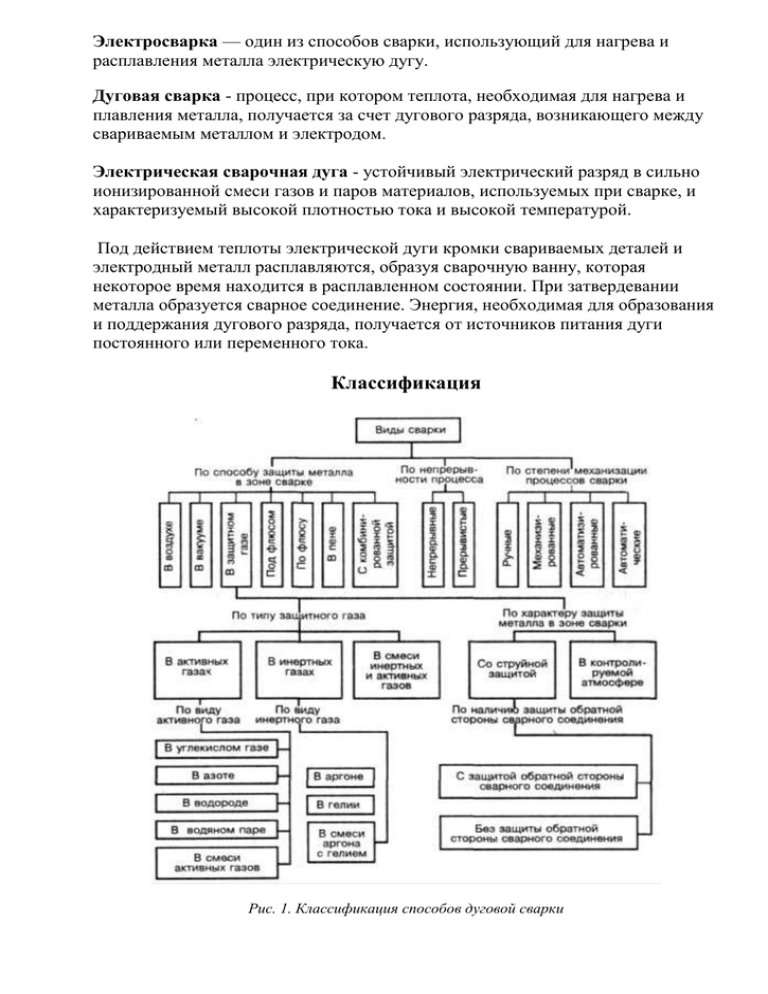

Электросварка — один из способов сварки, использующий для нагрева и расплавления металла электрическую дугу. Дуговая сварка - процесс, при котором теплота, необходимая для нагрева и плавления металла, получается за счет дугового разряда, возникающего между свариваемым металлом и электродом. Электрическая сварочная дуга - устойчивый электрический разряд в сильно ионизированной смеси газов и паров материалов, используемых при сварке, и характеризуемый высокой плотностью тока и высокой температурой. Под действием теплоты электрической дуги кромки свариваемых деталей и электродный металл расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания дугового разряда, получается от источников питания дуги постоянного или переменного тока. Классификация Рис. 1. Классификация способов дуговой сварки По степени механизации различают: 1. ручную дуговую сварку 2. полуавтоматическую дуговую сварку 3. автоматическую дуговую сварку Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определённой длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки. При ручной дуговой сварке указанные операции, необходимые для образования шва, выполняются человеком вручную без применения механизмов. При полуавтоматической дуговой сварке (MIG/MAG) плавящимся электродом механизируются операции по подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются вручную. При автоматической дуговой сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определённой длины дуги, перемещению дуги по линии наложения шва. Автоматическая сварка плавящимся электродом ведётся сварочной проволокой диаметром 1-6 мм; при этом режим сварки (ток, напряжение, скорость перемещения дуги и др.) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку. По роду тока различают: 1. электрическая дуга, питаемая постоянным током прямой полярности (минус на электроде) 2. электрическая дуга, питаемая постоянным током обратной (плюс на электроде) полярности 3. электрическая дуга, питаемая переменным током По типу дуги различают: 1. дугу прямого действия (зависимую дугу) 2. дугу косвенного действия (независимую дугу) 3. трехфазную дугу, возбуждаемую между двумя электродами, а также между каждым электродом и основным металлом. Виды сварочных дуг: а - прямого; б - косвенного; в -комбинированного действия (трёхфазная) В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах; во втором — дуга горит между двумя электродами. По свойствам сварочного электрода различают: 1. сварку плавящимся электродом 2. сварку неплавящимся электродом (угольным, графитовым и вольфрамовым) Сварка плавящимся электродом является самым распространённым способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двухэлектродной сваркой, а если больше — многоэлектродной сваркой пучком электродов. Если каждый из электродов получает независимое питание — сварку называют двухдуговой (многодуговой) сваркой. При дуговой сварке плавлением КПД дуги достигает 0,7-0,9. По условиям наблюдения за процессом горения дуги различают: 1. открытую 2. закрытую 3. полуоткрытую дугу При открытой дуге визуальное наблюдение за процессом горения дуги производится через специальные защитные стёкла — светофильтры. Открытая дуга применяется при многих способах сварки: при ручной сварке металлическим и угольным электродом и сварке в защитных газах. Закрытая дуга располагается полностью в расплавленном флюсе — шлаке, основном металле и под гранулированным флюсом, и она невидима. Полуоткрытая дуга характерна тем, что одна её часть находится в основном металле и расплавленном флюсе, а другая над ним. Наблюдение за процессом производится через светофильтры. Используется при автоматической сварке алюминия по флюсу. По роду защиты зоны сварки от окружающего воздуха различают: 1. дуговая сварка без защиты (голым электродом, электродом со стабилизирующим покрытием) 2. дуговая сварка со шлаковой защитой (толстопокрытыми электродами, под флюсом) 3. дуговая сварка со шлакогазовой защитой (толстопокрытыми электродами) 4. дуговая сварка с газовой защитой (в среде защитных газов) (MIG-MAG) 5. дуговая сварка с комбинированной защитой (газовая среда и покрытие или флюс) Стабилизирующие покрытия представляют собой материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки. Защитные покрытия представляют собой механическую смесь различных материалов, предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва. Наибольшее применение имеют средне — и толстопокрытые сварочные электроды, предназначенные для ручной дуговой сварки и наплавки, изготовляемые в специальных цехах или на заводах. В последнее время получает распространение плазменная сварка, где дуга между инертными неплавящимися электродами используется для высокотемпературного нагрева промежуточного носителя, например — водяного пара. Известна также сварка атомарным водородом, получаемым в дуге между вольфрамовыми электродами, и выделяющем тепло при рекомбинации в молекулы на свариваемых деталях. Дуговая сварка покрытыми электродами При этом способе процесс выполняется вручную. Сварочные электроды могут быть плавящиеся - стальные, медные, алюминиевые и др. - и неплавящиеся угольные, графитовые, вольфрамовые. Рис.3. Ручная дуговая сварка покрытыми электродами: 1 – деталь, 2 – стержень электрода, 3 – покрытие, 4 - дуга Наиболее широко применяют сварку стальными электродами, имеющими на поверхности электродное покрытие. Покрытие электродов готовится из порошкообразной смеси различных компонентов и наносится на поверхность стального стержня в виде затвердевающей пасты. Его назначение - повысить устойчивость горения дуги, провести металлургическую обработку сварочной ванны, и улучшить качество сварки. Сварной шов образуют за счет расплавления металла свариваемых кромок и плавления стержня сварочного электрода. При этом сварщик вручную осуществляет два основных технологических движения: подачу покрытого электрода в зону сварки по мере его расплавления и перемещение дуги вдоль свариваемого шва. Ручная дуговая сварка покрытыми электродами — один из наиболее распространенных способов, используемых при изготовлении сварных конструкций. Она отличается простотой и универсальностью, возможностью выполнения соединений в различных пространственных положениях и труднодоступных местах. Существенный недостаток ее - малая производительность процесса и зависимость качества сварки от квалификации сварщика. Дуговая сварка под флюсом Электрическая дуга горит между плавящимся электродом и деталью под слоем сварочного флюса, полностью закрывающего дугу и сварочную ванну от взаимодействия с воздухом. Сварочный электрод выполнен в виде проволоки, свернутой в кассету и автоматически подаваемой в зону сварки. Перемещение дуги вдоль свариваемых кромок может выполняться или вручную, или с помощью специального привода. В первом случае процесс ведется с помощью сварочных полуавтоматов, во втором - сварочных автоматов. Дуговая сварка под флюсом отличается высокой производительностью и качеством получаемых соединений. К недостаткам процесса следует отнести трудность сварки деталей небольших толщин, коротких швов и выполнение швов в основных положениях, отличных от нижних. Рис.4. Сварка под слоем флюса: 1 - деталь, 2 - слой флюса, 3 - дуга, 4 - электрод Дуговая сварка в защитных газах Электрическая дуга горит в среде специально подаваемых в зону сварки защитных газов. При этом можно использовать как неплавящийся, так и плавящийся электроды, а выполнять процесс ручным, механизированным или автоматическим способом. При сварке неплавящимся электродом применяют присадочную проволоку, при плавящемся электроде присадки не требуется. Сварка в защитных газах отличается широким разнообразием и применяется для широкого круга металлов и сплавов. Рис. 5 Сварка в защитном газе: 1 - деталь, 2 - защитный газ, 3 - электрод, 4 - дуга Электрошлаковая сварка Процесс сварки является бездуговым. В отличие от дуговой сварки для расплавления основного и присадочного металлов используется теплота, выделяющаяся при прохождении сварочного тока через расплавленный электропроводный шлак (флюс). После затвердевания расплава образуется сварной шов. Сварку выполняют чаще всего при вертикальном положении свариваемых деталей с зазором между ними. Для формирования шва по обе стороны зазора устанавливают медные ползуны-кристаллизаторы, охлаждаемые водой. Электрошлаковую сварку применяют для соединения деталей больших толщин (от 20 до 1000 мм и более). Рис. 6. Электрошлаковая сварка:1 - электрод, 2 - деталь, 3 - шлаковая ванна, 4 сварной шов, 5 - ползуны - кристаллизаторы Описание процесса К электроду и свариваемому изделию для образования и поддержания электрической дуги от сварочного трансформатора подводится электроэнергия. Под действием теплоты электрической дуги кромки свариваемых деталей и электродный металл расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. В сварочной ванне металл электрода смешивается с расплавленным металлом изделия (основным металлом), а расплавленный шлак всплывает на поверхность, образуя защитную плёнку. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания электрической дуги, получается от специальных источников питания постоянного или переменного тока. В процессе электросварки могут быть использованы плавящиеся и неплавящиеся электроды. В первом случае формирование сварного шва происходит при расплавлении самого электрода, во втором случае — при расплавлении присадочной проволоки (прутков и т. п.), которую вводят непосредственно в сварочную ванну. Для защиты от окисления металла сварного шва применяются защитные газы (аргон, гелий, углекислый газ и их смеси), подающиеся из сварочной головки в процессе электросварки. Различают электросварку переменным током и электросварку постоянным током. При сварке постоянным током шов получается с меньшим количеством брызг металла, поскольку нет перехода через нуль и смены полярности тока. В аппаратах для электросварки постоянным током применяются выпрямители. Строение сварочной дуги Промежуток между электродами называют областью дугового разряда или дуговым промежутком. Длину дугового промежутка называют длиной дуги. В обычных условиях при низких температурах газы состоят из нейтральных атомов и молекул и не обладают электрической проводимостью. Прохождение электрического тока через газ возможно только при наличии в нем заряженных частиц - электронов и ионов. Процесс образования заряженных частиц газа называют ионизацией, а сам газ - ионизованным. Возникновение заряженных частиц в дуговом промежутке обусловливается эмиссией (испусканием) электронов с поверхности отрицательного электрода (катода) и ионизацией находящихся в промежутке газов и паров. Дуга, горящая между электродом и объектом сварки, является дугой прямого действия. Такую дугу принято называть свободной дугой в отличие от сжатой, поперечное сечение которой принудительно уменьшено за счет сопла горелки, потока газа, электромагнитного поля. Возбуждение дуги происходит следующим образом. При коротком замыкании электрода и детали в местах касания их поверхности разогреваются. При размыкании электродов с нагретой поверхности катода происходит испускание электронов - электронная эмиссия. Выход электронов в первую очередь связывают с термическим эффектом (термоэлектронная эмиссия) и наличием у катода электрического поля высокой напряженности (автоэлектронная эмиссия). Наличие электронной эмиссии с поверхности катода является непременным условием существования дугового разряда. По длине дугового промежутка дуга разделяется на три области (рис. 8): катодную, анодную и находящийся между ними столб дуги. Катодная область включает в себя нагретую поверхность катода, называемую катодным пятном, и часть дугового промежутка, примыкающую к ней. Рис. 8. Строение электрической дуги и распределение напряжения в ней: 1 катодная область, 2 - столб дуги, 3 - анодная область Протяженность катодной области мала, но она характеризуется повышенной напряженностью и протекающими в ней процессами получения электронов, являющимися необходимым условием для существования дугового разряда. Температура катодного пятна для стальных электродов достигает 2400 - 2700°С. На нем выделяется до 38% общей теплоты дуги. Основным физическим процессом в этой области является электронная эмиссия и разгон электронов. Падение напряжения в катодной области UK составляет порядка 12 - 17 В. Анодная область состоит из анодного пятна на поверхности анода и части дугового промежутка, примыкающего к нему. Ток в анодной области определяется потоком электронов, идущих из столба дуги. Анодное пятно является местом входа и нейтрализации свободных электронов в материале анода. Оно имеет примерно такую же температуру, как и катодное пятно, но в результате бомбардировки электронами на нем выделяется больше теплоты, чем на катоде. Анодная область также характеризуется повышенной напряженностью. Падение напряжения в ней Uк составляет порядка 2 - 11 В. Протяженность этой области также мала. Столб дуги занимает наибольшую протяженность дугового промежутка, расположенную между катодной и анодной областями. Основным процессом образования заряженных частиц здесь является ионизация газа. Этот процесс происходит в результате соударения заряженных (в первую очередь электронов) и нейтральных частиц газа. При достаточной энергии соударения из частиц газа происходит выбивание электронов и образование положительных ионов. Такую ионизацию называют ионизацией соударением. Соударение может произойти и без ионизации, тогда энергия соударения выделяется в виде теплоты и идет на повышение температуры дугового столба. Образующиеся в столбе дуги заряженные частицы движутся к электродам: электроны - к аноду, ионы - к катоду. Часть положительных ионов достигает катодного пятна, другая же часть не достигает и, присоединяя к себе отрицательно заряженные электроны, становятся нейтральными атомами. Такой процесс нейтрализации частиц называют рекомбинацией. В столбе дуги при всех условиях горения ее наблюдается устойчивое равновесие между процессами ионизации и рекомбинации. В целом столб дуги не имеет заряда. Он нейтрален, так как в каждом сечении его одновременно находятся равные количества противоположно заряженных частиц. Температура столба дуги достигает 6000 8000°С и более. Падение напряжения в нем Uc изменяется практически линейно по длине, увеличиваясь с увеличением длины столба. Падение напряжения зависит от состава газовой среды и уменьшается с введением в нее легко ионизующихся компонентов. Такими компонентами являются щелочные и щелочно-земельные элементы (Са, Na, К и др.). Общее падение напряжения в дуге Uд = Uк + Uа + Uс. Принимая падение напряжения в столбе дуги в виде линейной зависимости, его можно представить формулой Uс = Еlс, где Е напряженность по длине, lс - длина столба. Значения Uк, Uа, Е практически зависят лишь от материала электродов и состава среды дугового промежутка и при их неизменности остаются постоянными при разных условиях сварки. В связи с малой протяженностью катодной и анодной областей можно считать практически lс = lд. Тогда получается выражение Uд = a + blд показывающее, что напряжение дуги прямым образом зависит от ее длины, где а = Uк + Uа; b = Е. Особенности дуги на переменном токе При сварке на постоянном токе в установившемся режиме все процессы в дуге протекают с определенной скоростью и горение дуги отличается высокой стабильностью. При питании дуга переменным током полярность электрода и изделия, а также условия существования дугового разряда периодически изменяются. Так, дуга переменного тока промышленной частоты 50 Гц погасает и вновь возбуждается 100 раз в секунду, или дважды за каждый период. Поэтому особо возникает вопрос об устойчивости горения дуги переменного тока. В первую очередь устойчивость горения такой дуги зависит от того, насколько легко происходит повторное возбуждение дуги в каждом полупериоде. Это определяется ходом физических и электрических процессов в дуговом промежутке и на электродах в отрезки времени между каждым погасанием и новым зажиганием дуги. Снижение тока сопровождается соответствующим уменьшением температуры в столбе дуги и степени ионизации дугового промежутка. При переходе тока через нуль и перемене полярности в начале и конце каждого полупериода дуга гаснет. Одновременно падает и температура активных пятен на аноде и катоде. Падение температуры несколько отстает по фазе при переходе тока через нуль, что связано с тепловой инерционностью процесса. Особенно интенсивно падает температура активного пятна, расположенного на поверхности сварочной ванны, в связи с интенсивным отводом теплоты в массу детали. В следующий за погасанием дуги момент меняется полярность напряжения на дуговом промежутке (рис. 9). Рис. 9. Изменение полярности при горении дуги на переменном токе Одновременно изменяется и направление движения заряженных частиц в дуговом промежутке. В условиях пониженной температуры активных пятен и степени ионизации в дуговом промежутке повторное зажигание дуги в начале каждого полупериода происходит только при повышенном напряжении между электродами, именуемым пиком зажигания или напряжением повторного зажигания дуги. Пик зажигания всегда выше напряжения дуги, соответствующего стабильному режиму ее горения. При этом величина пика зажигания несколько выше в тех случаях, когда катодное пятно находится на основном металле. Величина пика зажигания существенно влияет на устойчивость горения дуги переменного тока. Деионизация и охлаждение дугового промежутка возрастают с увеличением длины дуги, что приводит к необходимости дополнительного повышения пика зажигания и влечет снижение устойчивости дуги. Поэтому затухание и обрыв дуги переменного тока при прочих равных условиях всегда происходят при меньшей ее длине, чем для постоянного тока. При наличии в дуговом промежутке паров легкоионизующихся элементов пик зажигания уменьшается и устойчивость горения дуга переменного тока повышается. С увеличением силы тока физические условия горения дуги улучшаются, что также приводит к снижению пика зажигания и повышению устойчивости дугового разряда. Таким образом, величина пика зажигания является важной характеристикой дуги переменного тока и оказывает существенное влияние на ее устойчивость. Чем хуже условия для повторного возбуждения дуги, тем больше разница между пиком зажигания и напряжением дуги. Чем выше пик зажигания, тем выше должно быть напряжение холостого хода источника питания дуги током. Требования к источникам питания. Электрическая дуга по своему характеру отличается от других потребителей электрической энергии. Особенности сварочной дуги предъявляют специфические требования к питающим ее источникам электрического тока. Для обеспечения легкого зажигания дуги напряжение холостого хода должно быть в 2—3 раза выше напряжения дуги, и в то же время оно должно быть безопасным для сварщика при условии выполнения им необходимых правил. При замыкании сварочной цепи в момент касания электрода с изделием возникает короткое замыкание, вызывая резкое увеличение сварочного тока, что может привести к загоранию сварочных проводов. Поэтому источник питания должен ограничивать силу тока короткого замыкания. Изменения напряжения дуги, происходящие вследствие изменения ее длины, не должны вызывать существенного изменения силы сварочного тока, а следовательно, изменения теплового режима сварки. Время восстановления напряжения от нуля до рабочего после короткого замыкания не должно превышать 0,05 с, что обеспечивает устойчивость дуги. Источник питания должен иметь устройство для регулирования сварочного тока. Источники питания При выборе источника питания следует руководствоваться соображениями технологического, экономического и эксплуатационного порядка. Области применения источников питания приведены в таблице Род тока Источник питания Трансформаторы промышленной частоты Переменный Вращающиеся преобразователи и агрегаты с генераторами повышенной частоты (400-500 Гц) Область применения Ручная сварка, сварка в защитных газах алюминиевых сплавов неплавящимся электродом Сварка под флюсом па токах более 300 А Ручная сварка тонкого металла (применение ограничено) Ручная сварка, сварка под флюсом, сварка в защитных газах неплавящимся Вращающиеся электродом преобразователи, агрегаты Сварка под флюсом, сварка в Постоянный с двигателями защитных газах плавящимся внутреннего сгорания, электродом выпрямители Сварка в защитных газах плавящимся электродом (тонкой проволокой) Сварочные трансформаторы наиболее экономичны и дешевы из всех источников питания. Однако они более, чем другие, чувствительны к колебаниям напряжения сети. Кроме того, переменный ток применим далеко не для всех способов сварки. Наиболее перспективны сварочные выпрямители, отличающиеся высокими к. п. д. и коэффициентом мощности (cos φ), бесшумностью работы. Они экономичны, так как могут выключаться во время пауз в работе. Как правило, у выпрямителей мощность холостого хода меньше, чем у преобразователей. Однако в настоящее время выпрямители еще чувствительны к климатическим условиям и к колебаниям напряжения сети. Уже имеются выпрямители со стабилизированным напряжением сварки. Генераторы постоянного тока очень эффективны и надежны для монтажных работ; они незаменимы для передвижных агрегатов с двигателями внутреннего сгорания. Сварочные трансформаторы При ручной дуговой сварке штучными электродами, при механизированной сварке под флюсом и при аргонодуговой сварке легких сплавов. Трансформатор разделяет сварочную цепь и силовую сеть, понижает напряжение сети до необходимого для сварки значения, самостоятельно или в комплекте с дополнительными устройствами обеспечивает формирование требуемых статических внешних характеристик и регулирование сварочного тока. Сварочный выпрямитель По мере совершенствования и увеличения мощности полупроводниковых вентилей все более увеличивается выпуск и применение в качестве источников питания сварочной дуги постоянного тока сварочных выпрямителей. Перед преобразователями выпрямители имеют следующие преимущества: 1. более высокий к. п. д. и меньшие потери на холостом ходу 2. лучшие динамические свойства 3. меньшую массу 4. большую надежность и простоту обслуживания при эксплуатации 5. бесшумность при работе 6. большую экономичность при изготовлении Основной недостаток сварочных выпрямителей - их большая чувствительность к колебаниям напряжения сети, чем у сварочных преобразователей. Сварочный выпрямитель состоит из двух основных узлов: понижающего трансформатора с регулирующим устройством и блока вентилей. Импульсные источники питания Импульсные источники питания используются при сварке как плавящимся, так и неплавящимся электродом. Процесс сварки происходит при непрерывно горящей маломощной дуге и периодически зажигающейся импульсами мощной дуге. Импульсный источник питания представляет собой комплект из двух источников, которые работают одновременно и независимо друг от друга. Такие источники могут быть спроектированы специально (ИПИД-1, ИПИД-300, ИПИД-ЗООМ) или составлены из сварочного генератора или выпрямителя (например, ПСГ-500, ЫПП-ЗООП, ВС-500 и т. п.) и генератора кратковременных импульсов, амплитуда и длительность которых регулируются. Возбуждение дуги без соприкосновения электрода с изделием (аргонодуговая сварка, плазменная сварка и резка и т. п.), для этой цели используют пробой дугового промежутка дополнительным импульсом высокого напряжения. Режимы работы Электро Сварочного Оборудования Продолжительный режим — режим работы электротехнического устройства (в том числе сварочного) при неизменной нагрузке, продолжающийся не менее чем это необходимо для достижения устройством установившейся температуры при неизменной температуре охлаждающей среды. На продолжительный режим работы рассчитано, как правило, сварочное оборудование для автоматической сварки. Повторно-кратковременный режим — режим работы электротехнического устройства (в том числе сварочного), при котором работа с неизменной нагрузкой, продолжающаяся менее чем это необходимо для достижения устройством установившейся температуры при неизменной температуре окружающей среды, чередуется с отключениями, во время которых оно не успевает охладиться до температуры охлаждающей среды. При повторно-кратковременном режиме работы во время паузы электротехническое устройство отключается от питающей сети. Повторно-кратковременный режим работы используется во всех сварочных полуавтоматах и частично в сварочных автоматах, преимущественно с ПВ = 60 %. Т.к. установлено, что производительность сварщика (ручная, полуавтоматическая сварка) в среднем, при нормальной его загрузке сварочными работами, равна 60% от общего его времени работы. Влияние на качество ЭЭ Отклонения ПКЭ от нормируемых значений ухудшают условия эксплуатации электрооборудования энергоснабжающих организаций и потребителей электроэнергии, могут привести к значительным убыткам как в промышленности, так и в бытовом секторе, обуславливают, как уже отмечалось, технологический и электромагнитный ущербы. От электрических сетей систем электроснабжения общего назначения питаются ЭП различного назначения, рассмотрим промышленные и бытовые ЭП. Электросварочные установки переменного тока дуговой и контактной сварки представляют собой однофазную неравномерную и несинусоидальную нагрузку с низким коэффициентом мощности: 0,3 для дуговой сварки и 0,7 для контактной. Сварочные трансформаторы и аппараты малой мощности подключаются к сети 380/220 В, более мощные – к сети 6 – 10 кВ . Электросварочные установки могут являться причиной нарушения нормальных условий работы для других ЭП. В частности, сварочные агрегаты, мощность которых в настоящее время достигает 1500 кВт в единице, вызывают значительно большие колебания напряжения в электрических сетях, чем, например, пуск асинхронных двигателей с короткозамкнутым ротором. Кроме того, эти колебания напряжения происходят длительно и с широким диапазоном частот, в том числе и в самом неприятном для установок электрического освещения диапазоне (порядка 10 Гц). Отклонения напряжения отрицательно влияют на работу электросварочных машин: например, для машин точечной сварки при изменении напряжения на 15% получается 100 % - ный брак продукции. ЭП с нелинейными вольт-амперными характеристиками потребляют из сети несинусоидальные токи при подведении к их зажимам синусоидального напряжения. Токи высших гармоник, проходя по элементам сети, создают падения напряжения в сопротивлениях этих элементов и, накладываясь на основную синусоиду напряжения, приводят к искажениям формы кривой напряжения в узлах электрической сети. В связи с этим ЭП с нелинейной вольтамперной характеристикой часто называют источниками высших гармоник. Коэффициент искажения синусоидальности кривой напряжения установок дуговой и контактной сварки определяется в основном 5, 7, 11, 13-й гармониками. Описание сварочного оборудования Машина МТП-75-6 состоит из корпуса, внутри которого помещены сварочный трансформатор и переключатель ступеней. Машина имеет электромагнитный или игнитронный контактор. На передней стенке укреплен нижний кронштейн, поддерживающий хобот, в котором закреплена свеча с электродом. На верхнем кронштейне, изолированном от корпуса, укреплен пневматический цилиндр, в который помещены два поршня: один для регулирования хода электродов, другой — для опускания и поднятия верхнего электрода. Рабочий ход электродов регулируется изменением положения верхнего поршня, который закрепляется гайками. Редуктор давления сжатого воздуха регулирует усилие сжатия электродов. Управление подачей воздуха в пневматический цилиндр производится электропневматическим клапаном. Дополнительный ход электрода осуществляется ручным краном. Регулирующий (дросселирующий) клапан смягчает удар верхнего электрода при его опускании на арматурные стержни, помещенные между электродами. Усилие сжатия электродов контролируют по манометру. Сварочный трансформатор и электроды имеют систему водяного охлаждения. Игнитронные контакторы также охлаждаются водой. Вода из водопровода подается в машину через кран. Аппараты для точечной электросварки должны устанавливаться в закрытом помещении, отапливаемом в зимнее время. Кроме указанных, промышленностью выпускаются следующие аппараты и машины для точечной сварки: АТП-5 для сварки тонкого листа и проволоки сечением 2 — 3 мм2; АТП-10 для сварки стальных листов суммарной толщиной до 4 мм; МТМ-50 для сварки листов суммарной толщиной до 4 мм и ряд других более мощных машин для сварки деталей суммарной толщиной до 18 мм. Сварочный трансформатор ТСД-500 Для автоматической и полуавтоматической сварки применяют сварочные трансформаторы типа ТСД. Они имеют повышенное напряжение холостого хода (78 - 85 В), необходимое для стабильного возбуждения и горения сварочной дуги при автоматической сварке под флюсом. Падающая внешняя характеристика создается реактивной обмоткой. Он имеет специальный электропривод для дистанционного регулирования сварочного тока. Для включения приводного синхронного трехфазного электродвигателя ДП с понижающим червячным редуктором служат два магнитных пускателя ПМБ и ПММ, управляемые кнопками. Перемещение подвижной части пакета магнитопровода ограничивается конечными выключателями В КБ и ВКМ. Данные установки снабжены фильтрами для подавления радиопомех. Таблица. 35. Технические характеристики сварочных трансформаторов с нормальным магнитным рассеянием и реактивной обмоткой Характеристика Тип трансформатора СТЭ- СТЭ- СТН- СТН- СТН- ТСД- ТСД34у 24у 700 500 350 500 10004 Напряжение 60 60 60 60 70 80 71 холостого хода, В Номинальный 500 350 700 500 350 500 1000 сварочный ток, А Номинальная 30 23 43,5 32 25 42 78 мощность, кВ.А Пределы 150- 100- 200- 150- 80200- 400регулирования 700 500 900 700 450 600 1200 сварочного тока, А Коэффициент 0,53 0,5 0,66 0,52 0,5 0,6 0,6 мощности (cos с) Габаритные размеры, мм: длина 690 690 796 775 695 950 950 ширина 370 370 429 410 398 818 818 высота 660 660 840 1005 700 1215 1242 Масса, кг 160 130 380 275 220 420 510 ТСД20002 79 2000 162 8002200 0,64 950 818 1382 675 Преимущества сварочных трансформаторов дешевизна изготовления (сварочный трансформатор примерно в 2–4 раза дешевле сварочного выпрямителя и в 6–10 раз дешевле сварочного агрегата аналогичной мощности); высокий КПД (обычно 70–90%); сравнительно низкий расход электроэнергии; простота эксплуатации и ремонта. Недостатки сварочных трансформаторов для качественной сварки обычно требуются специальные электроды для переменного тока, обладающие повышенными стабилизирующими свойствами; низкая стабильность горения дуги (при отсутствии встроенного стабилизатора горения дуги); в простых трансформаторах – зависимость от колебаний сетевого напряжения. Сварочный преобразователь ПСО-300 В настоящее время применяют преобразователи ПСО-315 и ПСО-300-2 на номинальный сварочный ток 315 А, Они предназначены для питания постоянным током одного сварочного поста для ручной дуговой сварки, наплавки и резки металлов штучными электродами, а также для питания сварочным током установок для механизированной сварки под флюсом. В этих преобразователях применены сварочные генераторы ГСО-300М и ГСО-300, которые представляют собой четырехполюсные коллекторные машины постоянного тока с самовозбуждением, отличающиеся друг от друга только частотой вращения. Плавное регулирование сварочного тока в пределах каждого диапазона осуществляется реостатом обмотки возбуждения, смонтированным на выносном пульте дистанционного управления и подсоединенным штепсельным разъемом к доске зажимов генератора, на этой же доске переключаются диапазоны на 125, 300 и 500 А. На стройках и в промышленных цехах еще можно встретить преобразователи старой конструкции ПСО-500, имеющие генераторы с независимым возбуждением, и ПСО-300 с генераторами с самовозбуждением и размагничивающей последовательной обмоткой, но они постепенно заменяются преобразователями ПД-502, ПСО-315М и ПСО-300-2. Таблица 38. Сварочные преобразователи с падающей характеристикой Характеристика Преобразователи с независимым возбуждением и последовательной размагничивающей обмоткой ПСО- ПСО- ПД- ПСО- ПСО- АСОПС120 300А 303 500 800 2000 1000Ш Тип генератора ГСО- ГСО- ГСО- ГСО- СГГС120 300А 500 800 1000 1000 Номинальный 120 300 300 500 800 1000х2 1000 сварочный ток, А Напряжение 48-65 55-80 65 58-86 60-90 холостого хода, В Пределы 30-120 75-300 80125200300300регулирования 300 600 800 1200 1200 сварочного тока, А Мощность 7,3 12,5 10,0 28,0 55 56,0 55,0 преобразователя, кВт Скорость вращения 2900 2890 2890 2930 1460 1460 якоря, об/мин. К.п.д. 55 60 59 57 59 60 преобразователя, % Шовные машины В шовных машинах постоянного тока использованы многие узлы точечных машин (приводы усилия, выпрямительные блоки, шкафы управления). Особенность шовных машин заключается в том, что привод роликов позволяет получать непрерывное и прерывистое (шаговое) перемещение свариваемых деталей. Приводным является верхний ролик, а в машине МШВ-1601 — любой из роликов. Особенностью шовных машин, является наличие электродных головок с подвижным электрическим контактом и привода вращения роликов. К контактам вторичного контура машины предъявляются требования малого и стабильного сопротивления. В шовных машинах используют электродные головки двух типов: с подвижным контактом, передающим ток и усилие роликов, и с разгруженным от усилия подвижным контактом. Электродная головка первого типа (рис. 22, а) представляет собой втулку 3, в которой вращается вал 4 с роликом /. Втулка 3 закреплена в корпусе 2, к которому присоединен токоподвод вторичного контура машины. На трущиеся поверхности вала и втулки периодически наносят графитовую смазку через специальную масленку/ Во избежание нагрева электродной головки протекающим сварочным током вал 4 и корпус 2 имеют внутреннее водяное охлаждение. Совместное действие тока, усилия и вращения вала приводят к повышенному износу контактных поверхностей и увеличению сопротивления контакта. Большую долговечность и стабильное сопротивление контакта имеет электродная головка, в которой разделены функции токоподвода и передачи усилия (рис. 22, б). Вал 4 с роликом 1 вращается в упорных шарикоподшипниках 2, 3. Сварочный ток передается к ролику 1 следующим образом. Головка основанием 7 контактирует с токоподводом вторичного контура. Сухари 5 прижаты с помощью пружин 6 одной стороной к выступу основания 7, другой — к валу 4. Для смазки вала 4 ис-4 пользуется касторовое масло, которое залито во внутреннюю полость головки. Преимуществом такого подвижного контакта является компенсация износа вала 4 и сухарей 5, а также отсутствие графитовой смазки. МШ-3207 Машина шовной сварки МШ-3207 предназначена для сварки низкоуглеродистых (без покрытий) и нержавеющих сталей в условиях работы в поточных линиях. Особенности: поперечный шов; привод вращения на нижний ролик, что исключает пробуксовку при сварке закруглений малых диаметров. Возможна по-парная установка машин с расстоянием 15 мм между одновременно свариваемыми швами. Технические характеристики сварки МШ3207 Параметры Наибольшая мощность при к.з. Мощность при ПВ=50% Наибольший вторичный ток Номинальный длительный вторичный ток Вылет: - поперечный - продольный Раствор Усилие сжатия Ход верхнего электрода: Расход охлаждающей воды Диаметр электродов (верх./нижн.) Свариваемые толщины: - н/у сталь Значение кВА 290 кВА 270 кА 32 кА 22 мм 800 - нерж. сталь мм Тип регулятора Масса Габариты (ДхШхВ) кг мм мм даН мм л/ч мм 105 190...1350 50 2000 280/220 мм 0,5+0,5 3,0+3,0 0,3+0,3 2,5+2,5 РВИ-503-1 1550 2200х650х2030 Машины для стыковой сварки Наибольшее применение в последний период получили стыковые машины типов АСИФ-5, АСП-10, МСР-25 и МСР-100 (неавтоматического действия) и типов СМ-50, МСМУ-150, МСГУ-500 и др. (автоматические), предназначенные для сварки непрерывным оплавлением или оплавлением с подогревом (табл. 23, 24). При строительстве гидротехнических сооружений арматуру больших сечений сваривают на более мощных машинах типов МСГУ-500. Машина для стыковой сварки состоит из корпуса, зажимного устройства, подающее осадочного устройства и электрооборудования, сварочного трансформатора, прерывателя. Корпус машины выполняют литым или сварным; он имеет в верхней части массивную плиту, служащую для крепления электродов, зажимных устройств. Плита рассчитана на восприятие больших зажимных и осадочных усилий. Рычажные подающее осадочные устройства, которыми оснащено большинство выпускаемых машин небольшой мощности, позволяют увеличить прикладываемое сварщиком к рукоятке усилие почти в 50 раз при ходе плиты 35 мм. В качестве прерывателей обычно используют электромеханические прерыватели, сблокированные с рычагом осадочного устройства, включенные в цепь первичной обмотки трансформатора. Машины большой мощности оснащены механическими, пневматическими и гидравлическими устройствами для зажатия и осадки стержней. Для закрепления свариваемых арматурных стержней на машинах предусмотрены зажимы с токоподводящими губками, имеющими полукруглые или трапециевидные канавки. Зажимы снабжены быстродействующими эксцентриковыми или другого типа устройствами. При помощи их стержни надежно закрепляются и таким образом соединяются с шинами вторичного витка трансформатора, подеиеденными к губкам. В зависимости от профиля стыкуемых изделий зажимные губки могут быть сменными. Электрическая контактная стыковая сварочная машина типа МСР-25. Номинальная мощность машины 25кВт. Можно сваривать детали из низкоуглеродистой стали с сечением до 300 мм2.