методы обеспечения работоспособного технического состояния

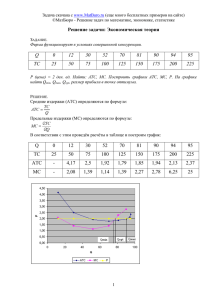

advertisement

МОСКОВСКИЙ АВТОМОБИЛЬНО-ДОРОЖНЫЙ

ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ (МАДИ)

С.М. МОРОЗ

МЕТОДЫ

ОБЕСПЕЧЕНИЯ

РАБОТОСПОСОБНОГО

ТЕХНИЧЕСКОГО СОСТОЯНИЯ

АВТОТРАНСПОРТНЫХ

СРЕДСТВ

Учебник

МОСКОВСКИЙ АВТОМОБИЛЬНО-ДОРОЖНЫЙ

ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

(МАДИ)

С.М. МОРОЗ

МЕТОДЫ

ОБЕСПЕЧЕНИЯ РАБОТОСПОСОБНОГО

ТЕХНИЧЕСКОГО СОСТОЯНИЯ

АВТОТРАНСПОРТНЫХ СРЕДСТВ

Допущено УМО вузов РФ по образованию в области транспортных машин

и транспортно-технологических комплексов в качестве учебника

для студентов вузов, обучающихся по направлению подготовки магистров

«Эксплуатация транспортно-технологических машин и комплексов»

(магистерские программы: «Техническая эксплуатация автомобилей»,

«Автосервис и фирменное обслуживание», «Сервис и эксплуатация

строительной, дорожной и коммунальной техники и оборудования»,

«Эксплуатация транспортно-технологических машин и комплексов»)

МОСКВА

МАДИ

2015

УДК 629.3.02-192

ББК 39.33-04:34.414

М80

Рецензенты:

научный руководитель Института безопасности дорожного движения

СПбГАСУ, доктор технических наук, профессор П.А. Кравченко,

декан заочного факультета Московского автомобильно-дорожного

государственного технического университета (МАДИ),

доктор технических наук, профессор В.И. Карагодин

Мороз, С.М.

М80

Методы обеспечения работоспособного технического состояния автотранспортных средств: учебник / С.М. Мороз. – М.: МАДИ, 2015. – 204 с.

ISBN 978-5-7962-0156-5

В учебнике рассмотрены правовые основы и технологическое содержание деятельности по обеспечению работоспособного технического состояния автомобильного

парка. Отражены современные представления о формах задания, показателях и динамике технического состояния автотранспортных средств, теоретические основы контроля их

технического состояния и диагностирования. Рассмотрены методы выбора диагностических параметров, нормативов, требований к техническому состоянию и применение технологий диагностирования. Изложены системные принципы обеспечения работоспособного технического состояния автомобильного парка и сферы деятельности изготовителей и

автотранспортников, организационные формы поддержания и восстановления работоспособности автотранспортных средств, вопросы управления и управленческих решений по

ТО и ремонту в технической службе эксплуатирующих и автосервисных предприятий.

Для магистрантов, аспирантов и молодых исследователей, а также может использоваться в качестве учебного пособия для подготовки бакалавров по направлениям «Эксплуатация транспортно-технологических машин и комплексов» (190600.62/23.03.03) и по

специальностям «Наземные транспортно-технологические средства» (190109/23.05.01),

«Автомобили и автомобильное хозяйство» (190601) и «Сервис транспортно-технологических машин и оборудования (автомобильный транспорт)» (190603).

УДК 629.3.02-192

ББК 39.33-04:34.414

___________________________________________________________________

Учебное издание

МОРОЗ Сергей Маркович

МЕТОДЫ ОБЕСПЕЧЕНИЯ РАБОТОСПОСОБНОГО

ТЕХНИЧЕСКОГО СОСТОЯНИЯ АВТОТРАНСПОРТНЫХ СРЕДСТВ

Учебник

Редактор Т.А. Феоктистова

Подписано в печать 30.06.2014 г. Формат 60×84/16.

Усл. печ. л. 12,75. Тираж 500 экз. Заказ

. Цена 205 руб.

МАДИ, Москва, 125319, Ленинградский пр-т, 64

ISBN 978-5-7962-0156-5

© МАДИ, 2015

3

ОГЛАВЛЕНИЕ

Введение ...................................................................................................... 5

Глава I. БАЗОВЫЕ ПРЕДСТАВЛЕНИЯ

О ТЕХНИЧЕСКОМ СОСТОЯНИИ АТС ....................................... 6

1.1. Основные понятия в сфере обеспечения

работоспособного технического состояния АТС ................ 6

1.2. Формы задания, оценок и отображения

технического состояния АТС .............................................. 13

1.3. Динамика технического состояния АТС ............................ 17

Вопросы и задания для самоконтроля .................................... 23

Глава II. МЕТОДОЛОГИЯ АВТОМОБИЛЬНОЙ ДИАГНОСТИКИ ......... 25

2.1. Основные понятия автомобильной диагностики ............ 25

2.2. Диагностические модели и алгоритмы

контроля технического состояния..................................... 36

2.3. Диагностические матрицы модели

и алгоритмы поиска неисправностей ............................... 46

2.4. Алгоритмы поиска неисправностей .................................. 52

2.5. Методы обоснования выбора

диагностических параметров ............................................ 61

Вопросы и задания для самоконтроля................................... 70

Глава III. ПРИМЕНЕНИЕ ДИАГНОСТИРОВАНИЯ

НА АВТОМОБИЛЬНОМ ТРАНСПОРТЕ.................................. 72

3.1. Методы обоснования нормативов

технического состояния АТС ............................................ 72

3.2. Требования к техническому состоянию АТС

в эксплуатации ................................................................... 83

3.3. Технологии диагностирования

в технической эксплуатации АТС ..................................... 97

Вопросы и задания для самоконтроля ................................ 104

Глава IV. ОРГАНИЗАЦИЯ ОБЕСПЕЧЕНИЯ

РАБОТОСПОСОБНОГО ТЕХНИЧЕСКОГО

СОСТОЯНИЯ АТС.................................................................. 106

4

4.1. Системные принципы обеспечения

работоспособности АТС ................................................. 106

4.2. Деятельность изготовителей по обеспечению

работоспособного технического состояния

АТС в эксплуатации ........................................................ 113

4.3. Деятельность эксплуатации автомобильного

транспорта по контролю, поддержанию

и восстановлению технического состояния АТС ......... 120

4.4. Надзор за обеспечением работоспособного

технического состояния АТС .......................................... 127

Вопросы и задания для самоконтроля ............................... 134

Глава V. ПОДДЕРЖАНИЕ И ВОССТАНОВЛЕНИЕ

РАБОТОСПОСОБНОГО ТЕХНИЧЕСКОГО

СОСТОЯНИЯ АВТОМОБИЛЬНОГО ПАРКА ........................ 135

5.1. Базовые понятия в сфере ТО и ремонта

автотранспортных средств .............................................. 135

5.2. Система ТО и ремонта автомобильного парка ............. 140

5.3. Организационные формы ремонта автомобилей ........ 146

5.4. Организационные формы

технического обслуживания автомобилей .................... 163

5.5. Методы организации и управления

производством ТО и ремонта ......................................... 182

Вопросы и задания для самоконтроля ................................ 195

ЗАКЛЮЧЕНИЕ ......................................................................................... 196

ОСНОВНЫЕ ПОНЯТИЯ ......................................................................... 197

СПИСОК ЛИТЕРАТУРЫ ......................................................................... 202

Приложение 1. НОРМАТИВНАЯ БАЗА ОБЕСПЕЧЕНИЯ

БЕЗОПАСНОГО ТЕХНИЧЕСКОГО СОСТОЯНИЯ

АВТОТРАНСПОРТНЫХ СРЕДСТВ............................. 203

5

ВВЕДЕНИЕ

Эффективность, безопасность и сама возможность использования автотранспортных средств (АТС) по назначению зависит от их

технического состояния. Изменения технического состояния сопровождают эксплуатацию АТС от изготовления до утилизации. Изготовители во всем мире не в силах гарантировать отсутствие неисправностей АТС даже «при нормальных условиях эксплуатации», но особенно ускоряется их появление при нарушениях правил технической эксплуатации и предписаний изготовителя, при интенсивной эксплуатации без необходимого контроля или за пределами установленного ресурса, при несвоевременном и некачественном ТО и ремонте, при

ошибках в применении эксплуатационных материалов.

Не случайно понятия о техническом состоянии АТС и его динамике, методах его определения, поддержания и восстановления составляют фундамент дисциплины технической эксплуатации. Ранее

изданные пособия по этой дисциплине посвящались прежде всего

проектированию новых методов, параметров, технологий и оборудования. Они готовились разработчиками, естественно продвигавшими к

применению свои результаты, рассматривая в первую очередь их

влияние на развитие технической эксплуатации. Это были преимущественно пособия для будущих разработчиков.

В современных условиях технологии, регламенты и оборудование для технической эксплуатации АТС готовит промышленность. Будущим эксплуатационникам сегодня требуются компетенции, связанные с владением современной нормативной правовой базой, передовыми технологиями обеспечения работоспособности АТС, процедурами управления и их информационной составляющей. Настоящее

издание ориентировано на интересы эксплуатационников в формировании у них целостной научной базы применения современных методов и технологий управления, диагностирования, ТО и ремонта АТС.

Настоящее издание подготовлено на основе курса лекций, прочитанных автором в МАДИ. Оно было бы невозможно без поддержки

МАДИ, кафедры технической эксплуатации автомобилей и автосервиса, помощи М.А. Кириковой в оформлении учебника. Автор приносит

им глубокую благодарность.

6

Глава I. БАЗОВЫЕ ПРЕДСТАВЛЕНИЯ

О ТЕХНИЧЕСКОМ СОСТОЯНИИ АТС

1.1. Основные понятия в сфере обеспечения

работоспособного технического состояния АТС

Техническая эксплуатация автомобилей как действующая подотрасль автомобильного транспорта и как ветвь транспортной науки

призвана обеспечивать работоспособность автомобильного парка на

стадии эксплуатации при рациональных затратах трудовых и материальных ресурсов и ограничениях, диктуемых размещением производственных объектов, структурой автомобильного парка, требованиями

по обеспечению безопасности и условиями его эксплуатации.

Результаты производственной деятельности на предшествующих стадиях жизненного цикла автомобиля, включая проектирование,

изготовление и предпродажную подготовку, также влияют на обеспечение работоспособности автомобильного парка, но для эксплуатационников выступают в виде внешних условий и ограничений.

Особенности обеспечения работоспособности разных частей автомобильного парка, эксплуатируемых юридическими лицами и индивидуальными предпринимателями, или физическими лицами предопределяют организацию производственных процессов в технической

службе автотранспортных предприятий и автосервисе соответственно.

Для технической эксплуатации автотранспортное средство (АТС)

– объект с переменными эксплуатационными свойствами. Согласно классическому определению эксплуатационные свойства

определяют степень приспособленности автомобиля к условиям эксплуатации, эффективность и удобство его использования для перевозки пассажиров, грузов и специального оборудования [1].

Из более, чем 20 базовых эксплуатационных свойств АТС не менее половины подвержены изменениям при эксплуатации и под ее воздействием. Каждое из базовых эксплуатационных свойств дробится на

частные эксплуатационные свойства, для оценки которых используют

совокупности оценочных параметров («измерителей»). Как правило,

это расчетные относительные параметры, число которых может достигать нескольких десятков для единичного базового свойства.

7

При этом под параметром в технике понимают величины, характеризующие определенное свойство явления, процесса, физического или технического объекта. Под показателями понимают числовые значения параметров.

Состояние указанных изменяющихся при эксплуатации базовых

и частных эксплуатационных свойств в каждый момент времени (или

наработки АТС) характеризуется понятием «техническое состояние».

При этом наработку основополагающий для технических наук

терминологический ГОСТ 27.002-89 определяет как продолжительность или объем работы объекта.

Согласно этому же ГОСТ 27.002-89, работоспособность – это

состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствует

требованиям нормативной и(или) конструкторской документации.

При этом не оговаривается, какие именно – базовые, обусловленные назначением АТС, или вспомогательные сервисные функции

относятся к «заданным». С работоспособным состоянием часто путают исправное состояние. По тому же ГОСТ 27.002-89 исправное состояние объекта характеризуется его соответствием всем требованиям нормативной и(или) конструкторской документации.

Иными словами, АТС может быть исправным в лучшем случае

после его сборки на конвейере и выполнения в полном объеме предпродажной подготовки, но до регистрации и начала эксплуатации.

Причем не всякое АТС.

Степень работоспособности АТС наиболее полно отражает абстрактное понятие «техническое состояние». Это базовое понятие в

технической эксплуатации автомобилей, однако, нормативные документы не содержат его удовлетворительного определения.

Базовый «диагностический» ГОСТ 20911-89 содержит следующее невнятное определение.

Техническое состояние характеризуется в определенный момент

времени, при определенных условиях внешней среды, значениями параметров, установленных технической документацией на объект.

При этом стандарт не раскрывает, какими параметрами характеризуется техническое состояние и какого рода «техническая документация на объект» устанавливает эти параметры. Иными словами, по

8

этому определению невозможно отделить параметры технического состояния от прочих параметров технических объектов, в том числе, параметров массы, габаритов, дизайна и пр. При этом техническое состояние не будет выделено из общего технического описания объекта.

Учебник по технической эксплуатации автомобилей содержит

следующее определение [2].

Техническое состояние автомобиля (агрегата, механизма, соединения) определяется совокупностью изменяющихся свойств его

элементов, характеризуемых текущим значением конструкционных

параметров. Обычно текущие значения конструкционных параметров

связывают с наработкой.

Приведенное определение технического состояния через конструкционные параметры с упоминанием их связи с наработкой применимо только к дефектовке снятых с АТС деталей при необезличенном

капитальном ремонте и неприменимо при диагностировании или при

использовании АТС по назначению. Для технической эксплуатации

это определение непригодно.

Более узкое определение безопасного технического состояния

АТС содержат ГОСТ 19919-74 и ГОСТ Р 51709-2001.

Техническое состояние АТС – это совокупность подверженных

изменению в процессе эксплуатации свойств и установленных нормативными документами параметров АТС, определяющая возможности

его применения по назначению.

Но и приведенное определение не вполне точно и исчерпывающе отражает данную составляющую понятия «техническое состояние». Прежде всего, техническое состояние – это не совокупность

свойств и не эксплуатационные свойства, а текущее состояние изменяющихся эксплуатационных свойств АТС. И это не совокупность параметров, а совокупность значений этих параметров (т.е. показателей) в каждый момент времени. И, наконец, для отражения технического состояния недостаточно использовать показатели доступных

для проверки параметров – приходится применять еще и не поддающиеся измерению или просто более удобные органолептические признаки изменения технического состояния. Для понятия «техническое

состояние» более полной, точной и конструктивной является следующая формулировка.

9

Техническое состояние – характеристика соответствия показателей параметров и признаков изменения эксплуатационных свойств,

функционирования и целостности компонентов конструкции АТС установленным в нормативной и эксплуатационной документации изготовителя под влиянием износа, старения и многократного выполнения

ТО и ремонта.

Техническое состояние характеризуется показателями:

структурных (конструкционных) параметров и признаков АТС;

параметров и признаков функционирования компонентов АТС;

параметров эксплуатационных свойств АТС, подверженных изменениям при эксплуатации.

Таким образом, для оценки технического состояния АТС требуется проверка следующих его специфических характеристик (рис. 1.1).

Рис. 1.1. Объекты проверки технического состояния АТС

Для технического состояния не существует единой физической

основы, поэтому и параметры, характеризующие это абстрактное понятие, разнородны. Согласно ГОСТ 27518-87, структурный параметр

непосредственно характеризует существенное свойство детали или

узла изделия (износ, размер, зазор, натяг в сопряжении, рабочие характеристики и др.).

При этом совокупность компонентов объекта, связей между компонентами (внутренних связей) и связей объекта с внешней средой

(внешних связей) называют структурой объекта.

10

Структурные (или конструкционные) параметры не являются

входными или выходными параметрами изделия и поэтому при анализе их относят к внутренним параметрам изделий. При диагностировании значениями структурных параметров отображают неисправности изделия. Нарушения структурных параметров часто не проявляются в нарушениях функционирования или эксплуатационных свойств

изделий, особенно на начальных этапах развития нарушений до наступления отказа. Например, трещины, неравномерность износа по

поверхностям цилиндрических деталей, нарушения герметичности

тормозного привода поначалу не ухудшают функционирования АТС.

При эксплуатации как единичных АТС, так и автомобильных парков их техническое состояние контролируется, поддерживается и

восстанавливается, а в необходимых отношениях – исследуется

(рис. 1.2).

Ряд параметров функционирования, включая реакции компонентов АТС на управляющие команды, прямо и непосредственно отражает техническое состояние многих агрегатов и узлов АТС.

Но качество функционирования АТС и их компонентов недоступно для измерения и потому в отличающихся условиях применения приходится вместо непосредственно измеряемых параметров функционирования использовать вычисляемые относительные параметры эксплуатационных свойств АТС. Так оценивают эффективность торможения, топливную экономичность или тягово-скоростные свойства АТС.

Все определения технического состояния указывают на индивидуальный характер его оценок для каждого АТС. Даже обобщающие

оценки технического состояния автомобильных парков дробятся по

отдельным составляющим парка, характеризуемым, например, величиной остаточного пробега до ТО или списания. Техническое состояние АТС имеет важнейшее значение для эксплуатирующих автотранспортных предприятий и для автомобильного транспорта в целом. Его уровень служит одной из важнейших гарантий работоспособности, производительности и экономичности перевозок. Нарушения

технического состояния принято именовать отказами и неисправностями. Основополагающий ГОСТ 27.002-89 содержит следующие определения.

Отказ – нарушение работоспособного состояния объекта.

11

Рис. 1.2. Техническое состояние АТС как объект наблюдения и

воздействий на автомобильном транспорте

Следует различать отказы АТС и их компонентов.

Известен ряд классификаций АТС, из которых наиболее значимая по ГОСТ 27.002-89 подразделяет отказы следующим образом [2]:

– конструктивные;

– производственные;

12

– эксплуатационные (вызванные нарушениями правил технической эксплуатации);

– деградационные (износные или обусловленные старением).

Используется также следующее деление отказов:

– линейные;

– дорожные;

– устраняемые в гаражных условиях.

Неисправность – несоответствие объекта хотя бы одному из

требований нормативной или конструкторской документации.

Частным случаем неисправности служит повреждение – нарушение исправного состояния объекта при сохранении его работоспособности.

Таким образом, отказы и повреждения ГОСТ 27.002-89 объединяет в понятие «неисправность». Отметим также, что отказы компонентов не обязательно приводят к отказам АТС, а часто – лишь к повреждениям.

По характеру развития и физической природе неисправности

крайне разнообразны. Для диагностики наиболее существенно деление неисправностей на диагностируемые, развивающиеся постепенно, и внезапно возникающие не диагностируемые, которые не сопровождаются упреждающими признаками.

В основе всех неисправностей процессы изменения на микроуровне структурных параметров деталей АТС. Эти процессы различны для металлов, резины, стекла, полимеров, электротехнических

элементов, полупроводниковых деталей и др. Основных форм этих

процессов известно не менее 10. Постепенное протекание и накапливание результатов таких процессов глубоко изучено и описано в технической и учебной литературе: износ, усталостные и ударные разрушения, деформации, температурные изменения, электрические и коррозионные разрушения, старение, отложения и др. [2, 3].

В разных сочетаниях и в разной степени эти процессы формируют многие десятки видов неисправностей АТС. Появление одних неисправностей происходит скачкообразно, другие (их меньшинство) нарастают постепенно, развитие третьих имеет ступенчатый характер, объединяя первые две формы их нарастания. Но лишь 25–30% неисправностей, ведущих к отказу АТС, сопровождаются диагностическими или

понятными для водителя ощутимыми упреждающими признаками.

13

Научно обоснованной номенклатуры неисправностей и их признаков пока не создано. В 1978 г. специалистами автомобилестроения

и эксплуатации была предпринята попытка подготовки Единого классификатора неисправностей изделий автомобилестроения (классификация и кодирование неисправностей) РТМ 37.001.004-70. Но классификацию неисправностей тогда создать не удалось, а их существенные

признаки не были установлены. Вместо классификации в указанном

документе был приведен перечень внешних проявлений и текстовых

формулировок характера неисправностей в алфавитном порядке, причем вместо полного перечня неисправностей – только три его фрагмента для механических, «электрических» неисправностей и для несоответствий АТС нормативной документации или ТУ. Этот проект так и

не был доработан, но даже в этом, заведомо неполном алфавитном

перечне указано свыше 100 разновидностей неисправностей АТС.

1.2. Формы задания, оценок и отображения

технического состояния АТС

При эксплуатации техническое состояние АТС задается:

1) диагностическими параметрами и признаками;

2) совокупностями неисправностей;

3) обобщающими показателями объема или стоимости требуемых работ по ремонту;

4) статистическими показателями работоспособности автомобильного парка;

5) остаточным ресурсом (до ТО, списания или капитального

ремонта);

6) наличием документа, подтверждающего работоспособность АТС;

7) кроме того, при капитальном ремонте, ресурсных испытаниях

и автотехнической экспертизе АТС, вовлеченных в ДТП, техническое

состояние характеризуют показателями структурных (конструкционных) параметров.

Диагностическими параметрами и признаками оценивают

техническое состояние АТС:

– при диагностировании, ТО и ремонте;

– предвыездном контроле (на выпуске на линию или на возврате

с линии) АТС на автотранспортных предприятиях (АТП);

14

– техническом осмотре;

– контроле штатными встроенными в конструкцию АТС средствами;

– повседневном контроле износа и работоспособности агрегатов

АТС (шин, аккумуляторных батарей, расходования ТСМ и др.) на АТП.

Это наиболее детальная и объективная из применяемых оценок

технического состояния АТС. Она применяется во всех случаях оценки соответствия технического состояния установленным требованиям.

Неотъемлемой составляющей такой оценки служит сопоставление результатов проверки отдельных параметров и признаков, или

полученных путем вычислений производных от них диагностических

параметров, с заранее установленными нормативами или эталонами,

разграничивающими работоспособное и неработоспособное состояния АТС и их компонентов. Однако применение этой оценки невозможно без использования средств измерений и технического диагностирования и потому не всегда доступно.

Оценка технического состояния АТС совокупностями неисправностей или внешних признаков неисправностей применяется:

– при смене собственника АТС;

– приемке в ТО и ремонт и выдаче из ТО и ремонта;

– списании или передаче АТС на капитальный ремонт;

– эксплуатации автомобилей личного пользования физическими

лицами.

Часто вместо перечня конкретных неисправностей при такой

оценке используют номенклатуру неисправных компонентов АТС. Подобные оценки привязаны к компоновочным схемам и комплектациям

АТС и потому не универсальны для разных семейств АТС.

Когда неисправности еще не локализованы, например, на приемке в ТО и ремонт, вместо неисправностей используют их внешние

признаки, которые указывают на локализацию неисправностей в системах и агрегатах АТС.

Обобщающими показателями объема или стоимости требуемых работ ремонта оценивают техническое состояние АТС:

– при определении остаточной стоимости АТС;

– восстановительном ремонте после ДТП и аварий;

– приемке АТС в ремонт на станциях технического обслуживания

автомобилей (СТОА);

15

– смене собственника.

Такого рода технико-экономическая оценка учитывает ожидаемые тарифы и условия деятельности предприятий автосервиса, на которых планируется выполнение ремонта.

Техническое состояние АТС оценивают групповыми и индивидуальными статистическими показателями работоспособности:

К групповым показателям относятся следующие.

1. Коэффициент Ктг технической готовности парка АТС.

А

К тг

i 1

А

Д тi

,

(1.1)

Дкi

i 1

где Дтi и Дкi – число АТС, готовых к эксплуатации и число АТС в составе автомобильного парка в i-й день отчетного периода соответственно; А – число дней в отчетном периоде.

2. Число АТС, сошедших с линии по техническим причинам за

отчетный период (сутки, месяц, и др.).

3. Число линейных отказов АТС, устраненных на линии в пределах времени в наряде, за отчетный период.

К индивидуальным показателям относится коэффициент технической готовности единичного АТС:

Дг

К тг

,

(1.2)

Дк

где Дт – число дней, в которые АТС было готово к эксплуатации; Дк –

число календарных дней в отчетном периоде.

Коэффициенты технической готовности парка и единичного АТС

рассчитывают по оценкам технического состояния АТС в каждый момент времени, принимающим только один из двух уровней: работоспособности и неработоспособности. Значения же этих коэффициентов в диапазоне от 0 до 1 отражают эффективность деятельности

технической службы АТП в расчетный период времени. Коэффициент

технической готовности и число сходов АТС с линии служат основными критериями оценки работы технической службы и широко применяются во всех АТП.

Для оценки технического состояния АТС используют:

– остаточный ресурс до ближайшего ТО;

16

– остаточный ресурс до списания (или капитального ремонта);

– остаточный ресурс до истечения срока хранения при консервации.

Такие оценки широко применяют в гарантийный период эксплуатации, при списании АТС, при эксплуатации АТС в отрыве от баз обслуживания и на магистральных перевозках, где вместо комбинации

нескольких видов ТО (ТО-1, ТО-2 и др.) практикуется предрейсовое

обслуживание.

По документам техническое состояние АТС оценивают при:

– дорожных проверках АТС;

– контроле за лицензируемыми пассажирскими перевозками;

– контроле за выполнением международных перевозок;

– смене собственника.

Это обобщающая двухуровневая оценка технического состояния

АТС, в основе которой документальное подтверждение прохождения

технического осмотра в установленные сроки. В ряде случаев, например, при автотехнической экспертизе АТС, вовлеченных в ДТП, при ресурсных испытаниях компонентов АТС и при дефектовке деталей в

технологических процессах капитального ремонта техническое состояние компонентов АТС оценивают показателями структурных

(конструкционных) параметров. Это наиболее наглядная прямая непосредственная оценка потери работоспособности компонентов (чаще

всего – деталей) АТС. В условиях рядовой эксплуатации, при ТО и ремонте на АТП и в автосервисе редко появляются возможности оценки

структурных параметров и то лишь уже после демонтажа деталей.

Таким образом, для технического состояния АТС и их компонентов применяют групповые для автомобильных парков и индивидуальные для АТС двухуровневые качественные и практически непрерывные количественные оценки. Они могут быть детерминированными

или вероятностными в зависимости от места их применения в технологических процессах выполнения перевозок, ТО и ремонта, хранения

и транспортирования. Современные методы определения технического состояния применимы только для оценки текущего состояния АТС и

целесообразности продолжения эксплуатации до следующего контроля или ТО. Прогнозирования безотказной работы или оценки вероятности отказа АТС эти методы не обеспечивают.

17

1.3. Динамика технического состояния АТС

Техническое состояние АТС подвержено изменениям и даже если АТС не эксплуатировалось, например, при длительных простоях

или консервации, оно неизбежно изменяется вследствие старения и

воздействия среды. Понятие о техническом состоянии и было введено

для характеристики изменений соответствия параметров и признаков

установленным нормативам работоспособности АТС. Поэтому техническое состояние по своей природе является одномоментной оценкой

состояния параметров и признаков, изменяющихся в функции времени или наработки АТС.

Все АТС относятся к ремонтируемым объектам и в каждом цикле

наработки до ТО их техническое состояние изменяется от работоспособного до неисправного уровня или до состояния отказа. Темпы снижения технического состояния АТС определяются интенсивностью

(суточными наработками и нагрузочными условиями) и условиями

эксплуатации, включая дорожные, природно-климатические, сезонные, транспортные условия и условия дорожного движения, а также

своевременностью выполнения ТО и ремонта, квалификацией водителей, условиями хранения, качеством конструкции и изготовления.

Согласно наблюдениям за АТС категории М2, даже современных

конструкций, от начала до конца эксплуатации имеет место по меньшей мере шестикратное снижение наработки на отказ (рис. 1.3), но

еще заметнее увеличение частоты сходов с линии тех же автобусов

по мере выработки их ресурса (рис. 1.4).

Таким образом, от стадии изготовления до утилизации техническое состояние АТС претерпевает изменения по следующим

уровням:

– исправное состояние;

– работоспособное состояние (наличие неисправности);

– неработоспособное состояние (наличие отказа);

– предельное состояние.

Причем возможно многократное снижение технического состояния АТС в процессе эксплуатации до предельного состояния и последующего его доведение до работоспособного состояния посредством

ТО и ремонта. Сокращение наработки на отказ сопровождается со-

18

размерным повышением удельной суммарной трудоемкости ТО и ремонта (рис. 1.5).

Частота

отказов,

тыс. км-1

Частота сходов

с линии,

тыс. км-1

0.70

0.0050

0.60

0.0040

0.50

0.0030

0.40

0.0020

0.30

0.0015

0.20

0.0010

0.10

0.0005

100

200

300

400

Пробег,

тыс. км

Рис. 1.3. Изменение потока отказов

от начала эксплуатации

до списания АТС

100

200

300

Пробег,

тыс. км

Рис. 1.4. Динамика частоты

сходов с линии по мере

выработки ресурса АТС

Удельная

трудоемкость

ТО и ТР,

чел.-ч/тыс. км

0.0060

0.0050

0.0040

0.0030

0.0020

0.0015

0.0010

0.0005

100

200

300

Пробег, тыс. км

Рис. 1.5. Динамика удельной суммарной трудоемкости ТО и ремонта

по мере выработки ресурса АТС

В эксплуатации техническое состояние многократно изменяется

от работоспособного до неработоспособного и даже до предельного

состояния с последующим восстановлением.

19

Согласно ГОСТ 27.002-89, предельное состояние характеризуется недопустимостью или нецелесообразностью дальнейшей эксплуатации объекта, либо невозможностью или нецелесообразностью

восстановления его работоспособности.

Переход ремонтируемых объектов в предельное состояние влечет временное, для выполнения ремонта, или окончательное прекращение их эксплуатации. Нетрудно видеть, что неработоспособность

служит частным случаем предельного состояния АТС.

Характер изменения технического состояния АТС предопределяет потребности в производственной деятельности по его контролю,

восстановлению и поддержанию. При эксплуатации техническое состояние АТС немонотонно снижается от начального уровня, обеспеченного качеством изготовления, до предельного, или близкого к предельному [2]. В идеале, при условиях качественной сборки АТС из

бездефектных компонентов и полного выполнения регламента предпродажной (предэксплуатационной) подготовки, указанный начальный

уровень соответствует или близок к исправному состоянию.

Для обобщающей характеристики технического состояния АТС

затруднительно найти строгое математическое отображение. Оно может отображаться тысячами параметров, по-разному изменяющихся

сообразно продолжительности, интенсивности и условиям эксплуатации АТС. Чтобы избежать многомерных сложнейших описаний для

иллюстрации принципиальных изменений технического состояния

АТС воспользуемся аналогией с графическим представлением единичного параметра технического состояния в зависимости от выработки АТС своего ресурса.

На основе результатов многочисленных исследований единичных, наиболее представительных и значимых параметров, как, например, тормозных сил, можно в качественной форме графически показать характер общего немонотонного изменения технического состояния АТС от начала эксплуатации до выработки установленного изготовителем ресурса (рис. 1.6).

Это упрощенная двумерная иллюстрация реального многомерного процесса изменения технического состояния. Она является общей для параметров безопасности и экономичности эксплуатации

АТС, их агрегатов, узлов и систем. По мере выработки ресурса АТС

20

динамика его технического состояния носит сравнительно сложный

немонотонный характер.

Параметр

технического состояния АТС

Уровень

эксплуатационных

требований

Уровень

сертификационных

требований

Начальный

уровень

Уровень

восстановления

параметра

ТО ТО ТО ТО ТО ТО ТО ТО ТО ТО ТО ТО ТО ТОТОТО Ресурс

Р Р

Р

Р

Р Р Р Р Наработка

АТС

Рис. 1.6. Характер изменения технического состояния АТС

от начала эксплуатации до выработки ресурса

Ее формируют три составляющие:

– монотонное необратимое деградационное сравнительно медленное ухудшение;

– периодическое многократное с частотой выполнения работ

планового ТО повторение циклов ухудшения технического состояния в

периоды наработки до ТО и ступенчатого восстановления технического состояния посредством выполнения работ ТО;

– апериодическое повторение в случайные моменты времени

циклов скачкообразного или постепенного ухудшения технического

состояния до уровня неработоспособности АТС вследствие отказов с

последующим его восстановлением посредством ремонта.

Монотонное деградационное ухудшение параметра технического состояния характеризуется огибающей на рис. 1.6, отражающей

уровень пределов восстановления параметра с использованием рекомендуемых изготовителем для эксплуатации «гаражных» технологий ТО и текущего ремонта. Это нижняя граница достигаемых в экс-

21

плуатации пределов восстановления технического состояния, заложенная при проектировании и производстве.

Периодическое многократное с частотой выполнения работ планового ТО повторение циклов ухудшения и восстановления технического состояния воспроизводит частоты (и соответствующие периодичности) выполнения ТО нескольких видов одновременно. Эта цикличность будет не ниже цикличности наиболее часто выполняемого

вида ТО. Разброс повторения циклов при эксплуатации при этом отразит вариации фактической наработки до ТО.

Апериодическое повторение циклов наступления отказных состояний и последующего ремонта АТС принято характеризовать закономерностями распределения наработок на отказ. Наработки одного и

того же компонента АТС статистически уменьшаются по мере выработки ресурса АТС.

В отношении составляющей технического состояния, определяющей безопасность АТС в эксплуатации, границу допустимого снижения технического состояния устанавливают действующие эксплуатационные требования, всегда менее жесткие, чем требования к

безопасности конструкции АТС, предъявляемые при изготовлении и

сертификации. Верхняя граница допускаемого в эксплуатации риска

соответствует уровню эксплуатационных требований к безопасности

технического состояния АТС, если таковые установлены, либо условному уровню неработоспособности АТС.

Реальное изменение технического состояния затруднительно

представить графически. Его следовало бы отображать многомерными векторами, в обобщенном виде отражающими совокупность показателей, полученных в результате измерений и технического диагностирования АТС.

Ранее даже самыми авторитетными авторами техническое состояние трактовалось как снижение основных технических параметров

и технико-экономических показателей АТС по мере выработки ресурса,

без учета сравнительно кратковременных периодов восстановления

работоспособности. В таком понимании техническое состояние соответствует не фактическому уровню, а пределу его возможного восстановления в эксплуатации при выполнении последовательных ремонтов

и ТО. Указанный предел под воздействием деградационных процессов

монотонно снижается с выработкой ресурса АТС (см. выше рис. 1.6).

22

Приведенное графическое отображение динамики технического

состояния АТС в эксплуатации наглядно свидетельствует, что полное

восстановление работоспособности АТС посредством ТО и ремонта

по технологиям изготовителя остается идеализированной декларацией и в реальности не достигается. Восстановление технического состояния после ТО и ремонта по мере выработки ресурса АТС становится все менее полным, уровень восстановления параметров АТС

ухудшается, а с ним – и эксплуатационные свойства.

После выработки ресурса АТС, когда уровень восстановления

параметров приближается или даже достигает уровня эксплуатационных требований, наступает предельное техническое состояние, характеризуемое экономической нецелесообразностью или технической невозможностью восстановления работоспособности АТС «гаражными»

технологиями текущего ремонта, предусмотренными изготовителем.

После этого АТС списывают, или подвергают капитальному ремонту с

использованием созданных для него технологий. Технологии капитального ремонта более разнообразны и позволяют добиться более глубокого восстановления технического состояния, чем при текущем ремонте, но и они не полностью восстанавливают параметры АТС и не обеспечивают те же наработки на отказ и ресурсы, что в начале эксплуатации АТС. Это объясняется неполной заменой деталей (в том числе базовых) с частичным износом, и несовершенством технологий капитального ремонта в сравнении с технологиями сборки АТС тех же агрегатов,

систем и узлов на автосборочном производстве.

На «микроуровне», в пределах единичного цикла ТО на пробеге,

соответствующем наработке до ТО, динамику технического состояния

АТС формируют монотонное сравнительно медленное снижение «износных» параметров наиболее быстроизнашивающихся деталей (таких, как фильтры и тормозные накладки) и апериодическое повторение в случайные моменты времени отказов деталей. В зависимости от

характера этих случайных отказов и значимости неисправных деталей

для работоспособности АТС случайным образом снижается и его техническое состояние.

Например, при эксплуатации упомянутых автобусов категории

М2 уже на пробеге до первых 100 тыс. км наработка до ТО в 15 тыс. км

сопровождается 1…5 отказами. При этом на пробеге от 100 тыс. км до

23

300 тыс. км количество отказов, фиксируемых за наработку до ТО, удваивается.

Динамику технического состояния по мере выработки ресурса АТС в эксплуатации характеризуют в первую очередь:

– параметры средней или средневзвешенной наработки на отказ

АТС и ее относительное сокращение по мере выработки ресурса;

– декларируемый изготовителем АТС в конструкторской документации (но не афишируемый для эксплуатации) ресурс до списания

(или первого капитального ремонта);

– динамика частоты сходов с линии и дорожных отказов по техническим причинам;

– динамика простоев в ТО и ремонте;

– динамика расходов ТСМ и рабочих жидкостей;

– динамика производительности и технической готовности АТС;

– динамика трудоемкости и затрат на ТО и ремонт.

Изменчивость технического состояния АТС закладывает изготовитель в конструкцию и качество изготовления АТС. Но от производственной культуры технической эксплуатации, от транспортной культуры

владельцев – физических лиц, наемных водителей и персонала технической службы АТП зависят возможности наиболее полного использования или недоиспользования ресурсов АТС и его компонентов.

Соблюдение предписаний изготовителя по периодичностям и

объемам работ ТО, по своевременности выполнения ремонта для

предупреждения (или сокращения продолжительности) эксплуатации

АТС с неисправностями замедляет монотонное деградационное

ухудшение параметров технического состояния, делая более пологой

огибающую на рис. 1.7 и заметно повышая тем самым ресурс АТС. И

наоборот, пренебрежение выполнением ТО сокращает наработки на

отказ АТС и ресурс большинства узлов и механизмов АТС, недопустимо повышает аварийность и текущие расходы на эксплуатацию.

Наработка на отказ – это наработка, накопленная от первого

использования изделия или от его восстановления до отказа.

Вопросы и задания для самоконтроля

1. Приведите определения технического состояния работоспособности, исправности, отказов, неисправностей АТС и дайте примеры.

24

2. Укажите формы задания и отслеживания технического состояния АТС по стадиям их жизненного цикла. Какие в них используются параметры технического состояния.

3. Раскройте динамику технического состояния транспортных

средств от изготовления до снятия с учета.

4. Укажите отличия форм, содержания и документирования оценок технического состояния и конструкции транспортных средств при

эксплуатационных проверках и испытаниях.

5. Приведите базовые и частные эксплуатационные свойства

АТС. Какие нормативные требования установлены к параметрам

эксплуатационных свойств, в каких нормативных документах они содержатся.

6. Как техническое состояние влияет на эксплуатацию автомобильного парка? Приведите примеры зависимости параметров эффективности эксплуатации от технического состояния.

7. Поясните причины снижения технического состояния в эксплуатации и укажите классификации отказов АТС.

8. Как можно представить структуру параметров, определяющих

техническое состояние АТС?

9. Укажите задачи диагностирования и виды технического состояния. Перечислите реальные формы применения диагностирования при ТО, ремонте и техосмотре.

10. Назовите непосредственно измеряемые, диагностические и

структурные (конструкционные) параметры АТС, приведите их примеры.

25

Глава II. МЕТОДОЛОГИЯ АВТОМОБИЛЬНОЙ ДИАГНОСТИКИ

2.1. Основные понятия автомобильной диагностики

Терминологический ГОСТ 20911-89 вводит следующие понятия.

Техническая диагностика (диагностика) – область знаний, охватывающая теорию, методы и средства определения технического

состояния объекта. Термин восходит к греческому «диагнозис» – распознавание, определение.

Ветвь технической диагностики, ориентированная на определение технического состояния АТС и их разнородных механических,

пневматических, гидравлических, электротехнических, цифровых компонентов, именуется автомобильной диагностикой.

Техническое диагностирование (диагностирование) – определение технического состояния объекта.

Согласно этим определениям почти все производные и составные термины, применяемые в автомобильной диагностике, должны

формироваться от понятия «диагностирование»: пост диагностирования, операция диагностирования, процесс диагностирования и др.

При этом, однако, стандартизованное определение диагностирования не раскрывает его технической сущности и не дает каких-либо его признаков. Как бы ни определялось техническое состояние,

этот процесс подпадает под определение «диагностирования», в том

числе при выполнении органолептическими методами, измерениями,

или путем разборки АТС и последующей дефектовки деталей с помощью калибр-шаблонов. Визуальное подтверждение разрушений АТС

после аварии или отсутствия смазки на поверхностях деталей также

подпадают под приведенное определение. Это определение затрудняет разделение понятий «измерение» и «диагностирование», выполняемых для определения технического состояния.

Для технической диагностики все технические объекты выступают прежде всего носителями неисправностей, которыми характеризуют изменения технического состояния, а компоненты объектов – носителями одного из двух состояний: работоспособности или отказа.

Для характеристики состояния неисправности введены структурные

(или конструкционные) параметры.

26

Задачами диагностирования ГОСТ 20911-89 указывает:

– контроль технического состояния;

– поиск места и определение причин отказа (неисправности);

– прогнозирование технического состояния.

Применительно к автомобильной диагностике в числе задач диагностирования в ГОСТ 20911-89 упущено проведение регулировок,

которое осуществляется в процессе диагностирования с использованием методов и средств технического диагностирования.

Примечание ГОСТ 20911-89 к термину «диагностирование» гласит: термин «техническое диагностирование» применяют в наименованиях и определениях понятий, когда решаемые задачи технического

диагностирования равнозначны или основной задачей является поиск

места и определение причин отказа (неисправности).

Иными словами, одним и тем же термином «диагностирование»

ГОСТ 20911-89 именует всякое определение технического состояния

объекта и его частную задачу – поиск неисправности. При этом для

поиска неисправности не приводится определения, а технический контроль определяется так.

Контроль технического состояния – проверка соответствия

значений параметров объекта требованиям технической документации и определение на этой основе одного из заданных видов технического состояния в данный момент времени.

Согласно примечания к ГОСТ 20911-89, видами технического

состояния являются, например, исправное, работоспособное, неисправное, неработоспособное и т.п.

Причем термин «контроль технического состояния» применяется, когда основной задачей технического диагностирования является определение вида технического состояния. В технической эксплуатации автомобилей примерами контроля технического состояния служат технический осмотр и контроль при выпуске на линию.

В связи с изложенным нецелесообразно «определение технического состояния» именовать диагностированием. В автомобильной диагностике для задач проверки соответствия АТС установленным требованиям и обобщающей оценки технического состояния АТС разумнее сохранить только термин «контроль технического состояния (контроль)» и не именовать его диагностированием, а для поиска неис-

27

правностей закрепить понятие «диагностирование». Понятие «диагностирование» при этом следовало бы определить следующим образом:

Диагностирование АТС – процедура операций поэтапного поиска места, характера и причин неисправности с использованием диагностических параметров и признаков, их пределов и эталонов, чередующихся с частичной разборкой АТС, ремонтом или заменой компонентов.

Процедура диагностирования может включать в себя прямые и

косвенные измерения, наблюдения, вычисления, логическую обработку результатов, приведение в действие органов управления и силовые

воздействия на компоненты АТС, использование нормативов и сведений о конструкции и функционировании АТС.

В автомобильной диагностике синонимом «контроля технического

состояния» служит еще «общее диагностирование», а «поиск места и

определение причин отказа (неисправности)» часто именуется «поэлементным» или «углубленным» диагностированием [4].

Ранее техническая литература по автомобильной диагностике

давала следующее определение: диагностирование – это процесс

определения технического состояния объекта без его разборки, по

внешним признакам, путем измерения величин, характеризующих его

состояние и сопоставления их с нормативами. Для современных АТС

это не верно: при поиске неисправностей диагностирование чередуется с операциями разборки АТС, ремонта или замены компонентов, а в

качестве «внешних признаков» технического состояния часто применяются не сами «измеренные величины», а производные от них, вычисленные условные диагностические параметры и их совокупности.

По ГОСТ 20911-89 объект технического диагностирования

(контроля технического состояния) – это изделие и (или) его составные

части, подлежащие (подвергаемые) диагностированию (контролю). В

автомобильной диагностике – это АТС и их компоненты.

Причем технический диагноз (результат контроля или диагноз) – это результат диагностирования.

В автомобильной диагностике объектом диагностирования могут

служить АТС, но чаще – отдельные части их конструкции. В отдельных случаях при очевидной локализации неисправности объектом диагностирования служат системы, агрегаты и узлы АТС, включая аппа-

28

раты и узлы пневматических и гидравлических систем, электрооборудования и сетевой структуры, трубопроводы, клапаны, жгуты проводов, шины, кабели, провода, разъемы, блоки управления, исполнительные механизмы и датчики.

Согласно ГОСТ 27518-87 при решении задач диагностирования

следует применять следующие показатели достоверности и точности

(табл. 2.1).

Таблица 2.1

Применение показателей достоверности и точности

диагностирования

Задача

диагностирования

(контроля)

Результат

диагностирования

(контроля)

Заключение в виде:

1. Изделие

Определеисправно и (или)

ние вида

работоспособно

технического

2. Изделие

состояния

неисправно и (или)

неработоспособно

Поиск места

отказа или

неисправности

Наименование

элемента (сборочной единицы) или

группы элементов

в неисправном

состоянии или места неисправности

Показатели достоверности и точности

Вероятность того, что изделие признается

исправным (работоспособным)

при условии, что оно неисправно

(неработоспособно)

Вероятность того, что изделие признается

неисправным (неработоспособным)

при условии, что оно исправно

(работоспособно)

Вероятность того, что принимается

решение об отсутствии отказа (неисправности) в данном элементе (группе) при

условии, что данный отказ имеет место

Вероятность того, что принимается

решение о наличии отказа (неисправности) в данном элементе (группе) при

условии, что данный отказ отсутствует

Для диагностирования используют диагностические параметры

и признаки. Диагностические параметры поддаются измерению или

вычислению, а диагностические признаки (или симптомы) выявляют в

качественной форме органолептическими методами.

Согласно ГОСТ 20911-89 диагностический (контролируемый)

параметр – параметр объекта, используемый при его диагностировании (контроле). Иными словами, любая характеристика объекта, применимая для диагностирования, может именоваться диагностическим

параметром.

Согласно стандарту ИСО 4092-92, симптом диагностический –

это наблюдаемая или измеряемая характеристика, используемая при

29

диагностировании. Добавим еще, что это может быть также и характеристика, вычисляемая по результатам измерений.

У термина «диагностический признак» (симптом) есть второе

значение: несоответствие диагностического параметра или диагностического признака нормативу или эталону, указывающее на наличие

неисправности.

Диагностические параметры могут формироваться посредством

вычисления на основе прямых и косвенных измерений и логической

обработки их результатов, или, реже, могут измеряться непосредственно. Тогда непосредственно измеряемые параметры служат диагностическими параметрами.

В качестве непосредственно измеряемых параметров используют:

– структурные (конструкционные) параметры АТС и их компонентов;

– параметры функционирования АТС;

– сопутствующие функционированию параметры.

Вычисляются следующие диагностические параметры АТС:

– параметры эффективности функционирования и эксплуатационных свойств АТС;

– параметры динамики развития или вероятности неисправностей АТС;

– параметры динамики потребления ТСМ.

В частности, в качестве диагностических параметров широко

применяются безразмерные коэффициенты, первые и вторые производные измеряемого непосредственно параметра, их максимальные и

средние арифметические значения и интегралы или их алгебраические комбинации [4].

Классификация диагностических параметров АТС в зависимости

от физической природы процессов в объекте диагностирования (контроля), отображаемых диагностическими параметрами, приведена в

табл. 2.2.

Кроме того, диагностические параметры можно также подразделять на сравнительно стабильные, монотонно деградирующие и

циклически изменяющиеся в процессе функционирования АТС. С

учетом условий их формирования диагностические параметры мож-

30

но с известной долей условности делить на детерминированные и

вероятностные.

Таблица 2.2

Классификация диагностических параметров АТС

Классы диагностических параметров

1

Параметры

работоспособности

компонента АТС

Характер

параметра

2

Реакции

на управляющие

воздействия

водителя

Оценки

работоспособности

узлов и алгоритмов

Выходные

параметры

эффективности

функционирования

АТС

Параметры

эксплуатационных

свойств АТС

Параметры,

используемые

для оценки

выходных

параметров

эффективности

Непосредственно

измеряемые

параметры

Параметры

функционирования

АТС

Производные

вычисляемые

параметры

Оценки циклических

процессов

Примеры диагностических

параметров

3

Пуск двигателя. Включение

сцепления. Включение передачи.

Включение средств освещения

и сигнализации

Герметичность тормозного

привода. Компрессия цилиндров

двигателя. Давление воздуха

в шинах. Заряженность

аккумуляторной батареи.

Параметры моторного масла.

Герметичность системы смазки

Мощность и сила тяги на колесах.

Время и путь разгона и выбега.

Падение частоты вращения

коленчатого вала при отключении

цилиндров. Содержание вредных

веществ в отработавших газах и

дымность. Тормозной путь,

установившееся замедление,

время срабатывания тормозной

системы, удельная тормозная

сила. Расход топлива

Масса АТС. Тормозная сила

колеса. Скорость АТС. Частота

вращения колеса при

торможении. Содержание

кислорода в отработавших газах.

Давление на контрольных

выводах пневматического

тормозного привода. Частота

вращения коленчатого вала

Тормозная сила. Напряжение в

бортовой сети электроснабжения.

Сопротивление вращения

незаторможенных колес

Коэффициент избытка воздуха.

Углы установки управляемых

колес. Светопропускание стекол

Колебания подрессоренных

масс. Углы установки зажигания и

опережения впрыска. Напряжение

вторичной цепи зажигания

31

Классы диагностических параметров

1

Характер

параметра

2

Фазовые

диагностические

характеристики

Параметры

процессов,

сопутствующих

функционированию

АТС

Параметры

сохранности

компонентов АТС

Непосредственно

измеряемые

параметры

Вычисляемые

производные

параметры

Оцениваемые

органолептически

Оцениваемые

органолептически

Непосредственно

измеряемые

Непосредственно

измеряемые

Параметры

сопряжения деталей

Оцениваемые

органолептически

Примеры диагностических

параметров

3

Зависимость углов поворота

управляемых колес от угла

поворота рулевого колеса.

Зависимость выходного давления

аппаратов пневмопривода

тормозов от входного давления

Температура наружных

поверхностей компонентов.

Уровни шума. Температура и

уровень охлаждающей жидкости

Амплитудные, частотные и

фазо-частотные

характеристики вибраций

Стуки. Вибрации. Спектры шумов

Трещины, сколы. Деформации

перегибы

Остаточная высота рисунка

протектора шин. Остаточная

толщина тормозных накладок.

Уровни рабочих жидкостей

в резервуарах и картерах

Момент затяжки резьбовых

соединений. Угловой люфт

карданной передачи

Подвижность деталей рулевого

привода. Люфты подшипников

колес. Сохранность деталей

фиксации резьбовых соединений

При органолептическом контроле и поиске неисправностей используют показатели сохранности компонентов АТС, сопряжения деталей и процессов, сопутствующих функционированию АТС. При поиске неисправностей с помощью внешних средств преимущественно

используют параметры сопряжения деталей и процессов, работоспособности компонентов и функционирования АТС, а параметры процессов, сопутствующих функционированию АТС, пока в рядовой эксплуатации почти не применяют.

При контроле технического состояния внешними средствами

преимущественно используют параметры эксплуатационных свойств

АТС, а при контроле встроенными средствами – параметры функционирования АТС и работоспособности их компонентов.

32

Таким образом, для контроля технического состояния и поиска

неисправностей требуются разные диагностические параметры. Требования к ним не совпадают. Для решения обеих задач необходимы

данные о неисправностях диагностируемого объекта, возможных для

использования диагностических параметрах и связях между неисправностями и этими параметрами.

Для использования диагностических параметров и их преобразования в диагностические признаки необходимы пределы (нормативы, или предельные, либо нормативные значения, или заданные значения), а для интерпретации выявляемых органолептически

диагностических признаков – эталоны, разграничивающие допустимые и недопустимые состояния проверяемого компонента АТС. Диагностические признаки (симптомы) формируют посредством сопоставления показателей по диагностическим параметрам с их верхними

и(или) нижними пределами (нормативами) и логической обработки результатов. Диагностические признаки оценивают органолептически

(органами чувств человека) с использованием или без использования

технических средств. При этом симптомы неисправностей формируют

сопоставлением наблюдаемого признака с эталоном, разграничивающим допускаемое и недопускаемое состояния.

Согласно стандарту ИСО 4092-92, один и тот же диагностический параметр или диагностический признак могут характеризоваться

несколькими типами пределов в зависимости от периодов их применения (например, при вводе АТС в эксплуатацию и при списании, или

при ТО и ремонте).

Для получения диагностических параметров и симптомов предварительно строят диагностическую модель объекта. По ГОСТ 20911-89:

Диагностическая модель – формализованное описание объекта, необходимое для решения задач диагностирования.

Диагностическая модель связывает неисправности и их структурные параметры с диагностическими параметрами и параметрами

тестовых и рабочих режимов функционирования объекта при проверке. В отличие от моделей функционирования или износа компонентов

или движения АТС диагностическая модель представляет агрегаты,

системы, узлы и детали АТС только как носители одного из двух состояний: работоспособного и отказа. И пригодна она лишь для оценки

наличия и поиска неисправностей.

33

В терминах технической кибернетики диагностической моделью

может служить «черный ящик», представляющий объект конечным

множеством Y внешних входных (стимулирующих) воздействий, включая «режимные» параметры объекта, конечным множеством C диагностических параметров (состояний выходов) и конечным множеством

X структурных (внутренних) параметров технического состояния, отражающих неисправности (рис. 2.1).

Рис. 2.1. Графическое представление объекта диагностирования

в виде «черного ящика»

Y = { yj }, j = 1, 2, …, K;

C = { ci }, i = 1, 2, …, M;

где yj – состояние j-го входного воздействия (режимного параметра) на

объект; сi – состояние i-го выхода (диагностического параметра или

признака); K – число учитываемых при диагностировании входных

воздействий (параметров режима); M – число диагностических параметров (признаков).

Техническое состояние «черного ящика» с полученными в результате проверки значениями C диагностических параметров и признаков при задаваемых тестовых значениях Y входных (стимулирующих) воздействий связывает оператор Ф, преобразующий множества

C и Y в множество X:

X = Ф (C; Y).

(2.1)

С целью обеспечения выполнимости и упрощения диагностирования множество Y входных (стимулирующих) воздействий стабилизируют или приводят к установленной «тестовой» форме, что заметно

упрощает задачу:

X = Ф (C).

(2.2)

34

Техническое состояние объекта отображается функцией Ф множества ее S диагностических параметров, а задача диагностирования

формулируется как определение неизвестных значений структурных

параметров X объекта по известным значениям диагностических параметров C. Задание вида оператора Ф отражает связи диагностических параметров с возможными различимыми состояниями объекта.

Диагностические модели предварительно разрабатывают для

всех диагностируемых агрегатов и систем перед проектированием новых средств технического диагностирования и технологий диагностирования. Для наиболее сложных агрегатов и систем АТС построение

диагностической модели служит самой трудоемкой частью разработки

и в условиях рыночной экономики чаще всего выполняется специалистами автомобилестроения.

Для выполнения диагностирования необходимо подготовить диагностическое обеспечение изделия (например, АТС). Согласно ГОСТ

27518-87: диагностическое обеспечение – комплекс взаимоувязанных диагностических параметров, методов, правил, средств технического диагностирования (СТД), необходимых для осуществления диагностирования.

При этом методы диагностирования должны включать:

– диагностическую модель изделия;

– алгоритм диагностирования и программное обеспечение;

– правила измерения диагностических параметров;

– правила определения структурных параметров;

– правила анализа и обработки диагностической информации.

Правила диагностирования должны включать:

– последовательность операций диагностирования;

– технические требования по выполнению операций диагностирования;

– указания по применяемым СТД;

– указания по режиму работы изделия при диагностировании;

– указания по регистрации и обработке результатов диагностирования;

– требования безопасности процессов диагностирования.

В реальности регламентация методов диагностирования в нормативных документах объединяет в себе сведения об алгоритмах ди-

35

агностирования, правилах измерений и анализа диагностической информации с указаниями последовательности операций диагностирования, применяемых технических средств, режимов работы изделия

при диагностировании, регистрации и обработке результатов.

На базе предварительно подготовленных диагностических моделей определенных компонентов АТС параллельно с разработками

средств технического диагностирования создаются алгоритмы их диагностирования применительно к каждому из семейств АТС.

ГОСТ 20911-89 устанавливает следующие важнейшие определения.

Алгоритм технического диагностирования (контроля технического состояния) – совокупность предписаний, определяющих последовательность действий при проведении диагностирования (контроля).

Алгоритмы диагностирования (т.е. поиска неисправностей) призваны дать правила выбора для рационального выполнения последовательности проверок, включая измерения, органолептическое выявление признаков и вычисления в зависимости от совокупности априорных и предшествующего и ранее выявленных результатов проверок, а также имеющихся данных о частоте неисправностей. Алгоритмы поиска неисправностей индивидуальны для конструктивных схем и

комплектаций АТС, их агрегатов и систем.

Алгоритмы контроля технического состояния значительно проще,

а их количество и разнообразие много меньше, чем при поиске неисправностей. Они никак не связаны с конкретными неисправностями и

универсальны для всех моделей АТС, оборудованных проверяемой

системой или агрегатом одной конструкции. Часто эти алгоритмы «привязаны» к диагностическим стендам и приборам одного назначения.

В зависимости от условий функционирования объекта при диагностировании и используемых при этом технических средств принято

разделять:

рабочее техническое диагностирование – диагностирование,

при котором на объект подаются рабочие воздействия;

тестовое техническое диагностирование – диагностирование,

при котором на объект подаются тестовые воздействия.

ГОСТ 20911-89 устанавливает также следующие определения.

Средство технического диагностирования (контроля технического состояния) – аппаратура и программы, с помощью которых осуществляется диагностирование (контроль).

36

Встроенное средство диагностирования (контроля технического состояния) – средство диагностирования (контроля), являющееся составной частью объекта.

Внешнее средство диагностирования (контроля технического

состояния) – средство диагностирования, выполненное конструктивно

отдельно от объекта.

Приведенные термины сконструированы неточно: в реальности

почти все средства «технического диагностирования» несут только

функции прямых или косвенных измерений и лишь немногие обеспечивают сравнение результата измерения с нормативом и потому могут именоваться средствами контроля технического состояния. Подобно мультиметрам и осциллографам все диагностические стенды и

приборы следует классифицировать как многофункциональные либо

специализированные средства измерений. Именно в этом качестве их

подвергают метрологическим поверкам и аттестации. Ни одно из

«средств технического диагностирования» АТС не выполняет алгоритм поиска неисправностей, т.е. выбора каждой следующей проверки

и совместного анализа результатов выполненных проверок АТС. Это

остается функциями диагноста.

Ближе других к термину «средство технического диагностирования» приближаются наиболее современные программные комплексы

фирменных информационных систем, включая формирующие подсказки для диагностов. Однако их применение требует для непосредственного выполнения проверок использования тех же средств измерений, преждевременно возведенных в ранг «средств технического

диагностирования». Отметим также, что для современных фирменных

информационных комплексов (например, Star-diagnosis фирмы Daimler AG), объединяющих взаимодействующие внешние и встроенные в

АТС компоненты, стандарты не содержат определения.

2.2. Диагностические модели и алгоритмы

контроля технического состояния

В соответствии с назначением применяют модели контроля

технического состояния и модели поиска неисправностей.

Диагностические модели поиска неисправностей подразделяются:

37

– на однопараметрические модели прямого измерения структурного параметра;

– однопараметрические модели оценки технического состояния

по диагностическому параметру, в том числе полученного косвенным

измерением или вычислением по результатам измерений;

– диагностические матрицы;

– условные многоступенчатые алгоритмы диагностирования.

В качестве моделей контроля технического состояния АТС

используют сравнительно простые однопараметрические модели

прямого и косвенного измерения диагностических и структурных параметров и сравнения их с допусками. Эти модели допускового контроля служат для определения вида технического состояния АТС или

работоспособности их компонентов.

Наиболее давно были изучены однопараметрические модели

оценки постепенного изменения технического состояния доступными

для прямого измерения структурными параметрами. Возможность

прямого измерения структурного параметра при диагностировании

АТС служит редким исключением. Примерами служат лишь параметры остаточной толщины тормозных накладок, глубины протектора

шин и углов установки управляемых колес. Эти однопараметрические

модели дают детерминированные оценки технического состояния.

Оценки технического состояния по диагностическому параметру

носят, как правило, вероятностный характер. Они широко применяются при поиске неисправностей и контроле технического состояния

АТС. В числе таких однопараметрических моделей, например, предназначенные для оценки люфта карданной передачи. Однопараметрические модели технического состояния применимы в разной степени и к монотонно, и к циклически изменяющимся диагностическим параметрам.

Для представления монотонно изменяющихся диагностических

(включая немногие непосредственно измеряемые) параметров применимы уравнения вида [2, 4, 5].

S Sн xl α ,

(2.3)

где S и Sн – текущее при наработке l и начальное при наработке l = 0

значения диагностического параметра; х – показатель интенсивности

изменения параметра S при единичной наработке l = 1; α – показатель

38

степени, определяющий характер закономерности изменения диагностического параметра S.

Уравнение (1) определяет полный ресурс lп объекта при установленных заранее значениях Sп, Sн, x и α:

Sп

Sн

(2.4)

,

х

где Sп и Sн – известные предельное и начальное (номинальное) значения диагностического параметра S; lп – полный ресурс объекта диагностирования.

При этом остаточный ресурс l0 объекта составит

α

lн

l0

li

α

Sп

Si

Sн

Sн

1 ,

(2.5)

где Si – значение диагностического параметра в i-й момент времени

при наработке объекта li.

При эксплуатации объекта с периодичностью lто технического

обслуживания остаточный ресурс l0 должен быть l0 ≥ lто, в противном

случае объект следует заменить по результатам проверки.

Применимость немногочисленных доступных для прямого измерения структурных параметров в качестве диагностических очевидна.

Применимость остальных диагностических параметров, косвенно отражающих техническое состояние объекта, требует подтверждения.

Выбирать наилучший диагностический параметр для выявления каждой из неисправностей приходится чаще всего с учетом множественного характера влияния неисправностей (т.е. структурных параметров) на каждый из диагностических параметров.

Диагностические параметры, используемые для поиска неисправностей, т.е. для диагностирования, оценивают по критериям чувствительности, однозначности, стабильности, информативности, и затратам на применение параметра. Причем каждый из диагностических

параметров оценивают по чувствительности к одной конкретной неисправности или совокупности возможных неисправностей определенного компонента АТС.

Чувствительность К1 диагностического параметра к изменениям структурного параметра Х:

К1

dS

или

dx

(2.6)

39

Sп xi Sн

,

Sн

ΔSi

(2.7)

где Sп и Sн (хi) – предельное и номинальное значения диагностического параметра S при наличии i-й неисправности, отражаемой хi структурным параметром.

В общем случае, когда j-й диагностический параметр Sj является

функцией ряда m структурных параметров хm, его чувствительность

Sj

0 , j = 1, 2, 3 … J; m = 1, 2, 3 … M

(2.8)

xm

Однозначность К2 диагностического параметра характеризуется отсутствием экстремума во все диапазоне его изменения:

dS

dx

К2

0 при хн ≤ х ≤ хп.

(2.9)

Стабильность К3 диагностического параметра оценивается величиной его наибольшего отклонения от среднего значения при неизменных условиях измерения:

n

К3

Σ S( x ) S ( x )

n 1

2

,

(2.10)

где S( x ) – среднее значение диагностического параметра S(x);

n – количество измерений диагностического параметра S(x), связанного структурным параметром х.

Информативность К4 диагностического параметра S определяется разностью исходной энтропии Н1(хm) до диагностирования и энтропии Н2(хm) после диагностирования при наличии неисправности хm:

К4

H1 xm

H2 xm .

(2.11)

Ввиду множественности зависимостей каждого из диагностических параметров S от неисправностей хm в автомобильной диагностике

не рассчитывают энтропии Н1 и Н2. Для таких расчетов, как правило,

отсутствуют априорные и апостериорные вероятности возможных неисправностей. Поэтому вместо разности энтропий для оценки информативности каждого диагностического параметра определяют долю

возможных неисправностей, на которые «реагирует» этот параметр.

От параметров, применяемых для контроля технического состояния (общего диагностирования), требуется чувствительность к

40

максимально возможному числу вероятных неисправностей объекта,

отображаемых структурными параметрами, и не требуется никакой

избирательности по отношению к этим неисправностям.

Однопараметрические модели технического состояния широко

применяются при контроле технического состояния компонентов АТС

и в задачах поиска неисправностей, не требующих их распознавания и

однозначно характеризуемых единственным диагностическим параметром, монотонно изменяющимся во всем его диапазоне.

Для проверки объектов, характеризующихся однопараметрическими моделями технического состояния, используют простейшие алгоритмы допускового контроля (рис. 2.2).

Рис. 2.2. Алгоритм единичной операции допускового контроля

непосредственно проверяемого параметра (признака)

При контроле технического состояния АТС по параметрам эксплуатационных свойств часто вместо сравнения с нормативами показателей непосредственно измеряемых параметров приходится по

41

этим показателям предварительно вычислять производные диагностические параметры, которые уже и подвергаются сравнению с нормативами, а вместо предварительно заданных фиксированных нормативов вычислять их значения для каждого конкретного АТС. В таких

случаях алгоритм единичной операции технического контроля заметно усложняется (рис. 2.3).

Рис. 2.3. Алгоритм единичной операции допускового контроля

параметра, вычисленного по показателям непосредственно

измеряемых параметров

Примерами производных диагностических параметров служат

удельная тормозная сила, относительная разность тормозных сил колес оси, коэффициент избытка воздуха АТС с бензиновыми двигателями, снабженных системой нейтрализации отработавших газов.

42

Проверка АТС может включать одну или более операций допускового контроля. В автомобильной диагностике широко применяются

как одиночные операции контроля, так и многооперационные алгоритмы контроля, многократно повторяющие приведенный алгоритм допускового контроля для разных компонентов АТС (например, при технических осмотрах). Компоненты АТС контролируют раздельно по соответствующим совокупностям диагностических параметров и признаков, а

по результатам отдельных проверок формируют заключение о виде

технического состояния АТС (наличию одной или более неисправностей) с использованием модели контроля технического состояния.

Для упрощения вводится нормирование входных (тестовых)

воздействий {yi} и выходных диагностических параметров {sj} объекта.

При несоответствии установленным нормативам, заданным односторонним (нижним или верхним) или двусторонним ограничением, состояние соответствующего входного воздействия yi, или диагностического параметра sj принимается равным 0, а при их соответствии установленным нормативам – равным 1.

Назначением контроля служит отнесение объекта к одному из

двух состояний – допустимому и недопустимому. Множество технических состояний объекта (как правило, бесконечное) при этом представляют конечным множеством всего двух состояний X = [0; 1]. При

таком бинарном (двухуровневом) представлении технического состояния одно их них X = 1 соответствует допускаемому нормативами,

а другое X = 0 – не соответствует.