«РАБОЧИЕ ПРОЦЕССЫ И РАСЧЕТЫ АГРЕГАТОВ АВТОМОБИЛЯ»

advertisement

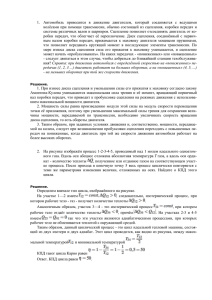

МОСКОВСКИЙ АВТОМОБИЛЬНО-ДОРОЖНЫЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ (МАДИ) МЕТОДИЧЕСКИЕ УКАЗАНИЯ К РАСЧЕТНЫМ РАБОТАМ ПО ТЕМЕ «РАБОЧИЕ ПРОЦЕССЫ И РАСЧЕТЫ АГРЕГАТОВ АВТОМОБИЛЯ» ЧАСТЬ 1 (ТРАНСМИССИЯ) МОСКОВСКИЙ АВТОМОБИЛЬНО-ДОРОЖНЫЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ (МАДИ) Кафедра «Автомобили» Утверждаю Зав. кафедрой, проф. д-р техн. наук _______________ А.М. Иванов «___» _______________ 2014 г. МЕТОДИЧЕСКИЕ УКАЗАНИЯ К РАСЧЕТНЫМ РАБОТАМ ПО ТЕМЕ «РАБОЧИЕ ПРОЦЕССЫ И РАСЧЕТЫ АГРЕГАТОВ АВТОМОБИЛЯ» ЧАСТЬ 1 (ТРАНСМИССИЯ) МОСКВА МАДИ 2014 УДК 629.33-235 ББК 39.33-042.2 М545 Авторы: В.И. Осипов, С.Р. Кристальный, Н.В. Попов, К.Е. Карпухин, С.С. Шадрин М545 Методические указания к расчетным работам по теме «Рабочие процессы и расчеты агрегатов автомобиля». В 5 ч. Ч. 1. Трансмиссия / В.И. Осипов [и др.]. – М.: МАДИ, 2014. – 44 с. Методические указания позволят студентам изучить конструктивные особенности агрегатов трансмиссии и провести анализ параметров конструкций рабочих процессов с позиций реализации функциональных свойств агрегатов трансмиссии в соответствии с требованиями надежности и формирования эксплуатационных свойств автомобиля. Методика выполнения расчетных работ изложена в настоящей работе, а также в специальной литературе, приведенной в конце методических указаний. Методические указания предназначены для специалистов, обучающихся по специальности 190109 «Наземные транспортно-технологические средства», и бакалавров, обучающихся по специальностям 100100 «Сервис», 190600 «Автомобильный сервис». УДК 629.33-235 ББК 39.33-042.2 ___________________________________________________________________ ОСИПОВ Владислав Иванович КРИСТАЛЬНЫЙ Сергей Робертович ПОПОВ Николай Викторович КАРПУХИН Кирилл Евгеньевич ШАДРИН Сергей Сергеевич МЕТОДИЧЕСКИЕ УКАЗАНИЯ К РАСЧЕТНЫМ РАБОТАМ ПО ТЕМЕ «РАБОЧИЕ ПРОЦЕССЫ И РАСЧЕТЫ АГРЕГАТОВ АВТОМОБИЛЯ» ЧАСТЬ 1 (ТРАНСМИССИЯ) Редактор Т.А. Феоктистова Подписано в печать 08.09.2014 г. Формат 60×84/16. Усл. печ. л. 2,75. Тираж 200 экз. Заказ . Цена 45 руб. МАДИ, Москва, 125319, Ленинградский пр-т, 64 © МАДИ, 2014 3 ОГЛАВЛЕНИЕ 1. СЦЕПЛЕНИЕ ........................................................................................... 4 1.1. Поверочный расчет сцепления с периферийными пружинами ....................................................... 4 1.2. Поверочный расчет сцепления с диафрагменной дружиной ........................................................... 7 1.3. Рабочий процесс сцепления при трогании автомобиля............ 11 1.4. Оценка рабочего процесса включения сцепления при трогании автомобиля ............................................................. 16 2. КОРОБКА ПЕРЕДАЧ............................................................................. 19 2.1. Переключение передач с помощью синхронизатора с учетом падения скорости автомобиля ..................................... 19 2.2. Рабочий процесс синхронизатора ............................................... 22 ЛИТЕРАТУРА ............................................................................................ 23 ПРИЛОЖЕНИЕ 1. Компьютерное моделирование рабочих процессов агрегатов автомобиля............. 24 ПРИЛОЖЕНИЕ 2. Расчѐтные работы..................................................... 28 4 1. СЦЕПЛЕНИЕ 1.1. Поверочный расчет сцепления с периферийными пружинами Расчетная схема сцепления представлена на рис. 1. Рис. 1. Расчѐтная схема сцепления Варианты заданий представлены в табл. 1.1. Таблица 1.1 Задания для расчѐта сцепления с периферийными пружинами № п/п Мкmax, Нм Рпр, Н D, мм d, мм tн, мм δ, мм i 1 73 2430 190 130 3 0,7 2 2 70 2300 180 130 3 0,8 2 3 185 5590 225 150 4 0,7 2 4 170 5200 285 150 4 0,8 2 5 320 9145 300 164 4 0,7 2 6 300 8800 300 164 4 0,8 2 7 410 10400 342 186 5 0,7 2 8 400 9800 342 186 5 0,8 2 9 680 9480 350 200 5 0,6 4 10 640 9000 350 200 5 0,7 4 5 Примечания к табл. 1.1: Мкmax – максимальный момент двигателя; Рпр – суммарное усилие пружин при включенном состоянии сцепления; D – наружный и внутренний диаметры ведомого диска; d – внутренний диаметры ведомого диска; tн – толщина фрикционных накладок; δ – зазор между фрикционными поверхностями при выключенном состоянии сцепления; i – число пар трения. Давление на фрикционные накладки (критерий надежности): Меньшие значения имеют сцепления грузовых автомобилей. Для расчета параметров конструкций, характеризующих функциональные свойства сцепления, определяют: а) коэффициент запаса где µ – расчетный коэффициент трения (µ = 0,3). Коэффициент запаса сцепления в зависимости от типа сцепления и автомобиля изменяется в пределах 1,2…2,5; б) упругую характеристику пружин (рис. 2). Предварительная деформация пружины: где – суммарная жесткость всех пружин; 6 где – суммарное усилие пружин при включенном состоянии сцепления ( fвык – дополнительная деформация пружин при выключенном сцеплении (fвык = δ∙i). Рис. 2. Упругая характеристика периферийных пружин сцепления Деформация пружин при выключенном сцеплении: = ; в) функциональную надежность сцепления. Суммарный износ накладок: Δизн = 0,5tнi. Полный износ для прикрепляемых наладок составляет 0,5tн. Суммарное усилие пружин при включенном определении и максимально изношенных наладках: Рпризн = – 7 Коэффициент запаса сцепления при максимально изношенных накладках: Строится график (рис. 3), позволяющий оценить зависимость коэффициента запаса (а следовательно, и зависимость передаваемого момента) от степени износа фрикционных накладок. Рис. 3. Функциональная надѐжность сцепления г) работу, совершаемую водителем при выключенном сцеплении. Графически работа эквивалентна заштрихованной площади на рис. 2. где – КПД привода сцепления ( = 0,85). По величине работы, совершаемой водителем, можно судить о легкости управления сцеплением. В соответствии с нормами для легкового автомобиля Аввод ≤ ≤ 25 Дж, для грузового Аввод ≤ 30 Дж. 1.2. Поверочный расчет сцепления с диафрагменной дружиной Исходные данные представлены в табл. 2. 8 Расчетная схема для определения параметров пружины приведена на рис. 4. Рис. 4. Расчетная схема для определения параметров пружины 1.2.1. Построение характеристики пружины Расчеты ведутся в предположении недеформируемости сечения пружины [4]. Усилие пружины: где E ~ 2∙105 МПа; При известных геометрических параметрах пружины (табл. 2), последовательно задавая деформацию f = 1...10 мм (с интервалом в 1 мм), рассчитывают соответствующие значения Рпр. По результатам расчетов строят характеристику пружины (рис. 5). 1.2.2. Совмещение характеристики пружины с рабочими процессами сцепления Данная пружина устанавливается в однодисковое сцепление, параметры которого и соответствующего двигателя даны в табл. 2. Потребное усилие пружины при включенном состоянии: 9 По графику (рис. 5) определяется потребная деформация пружины f1 для обеспечения усилия Рпр. Дополнительная деформация при выключении сцепления: fвык = δ∙i + δ1. Деформация пружины при выключении сцепления: f2 = f1 + fвык. По графику (рис. 5) определяется соответствующее деформации f2 усилие пружины Рпрвык. 1.2.3. Давление на фрикционные накладки (ро) 1.2.4. Функциональная надежность Суммарный износ накладок Δизн = 0,5tн·i, где tн – толщина накладки (tн = 3 мм). На графике (рис. 5) откладывается величина износа накладки и определяется соответствующее усилие, развиваемое пружиной . Дополнительно определяется усилие пружины при накладках, изношенных наполовину от допустимого износа. Таблица 2 Задания для расчѐта сцепления с диафрагменной пружиной № п/п 1 2 3 4 5 6 7 8 9 10 в, мм 100 105 96 98 110 100 100 95 100 106 а, мм 77,5 79 75 77 80 77,5 80 75 78 79 Параметры пружин с, е, Нп, мм мм мм 72 25 9 73 26 9 71 23 9 71 24 10 75 27 10 72 25 9 75 25 9 70 25 9 73 29 9 74 25 9 Н, мм 4,5 5 4,5 5 б 4,5 4,5 4,5 4,6 4,5 h, мм 2,2 2,3 2,1 2,0 2,3 2,0 2,2 2,1 2,0 2,3 Параметры сцепления D, d, δ, δ1, мм мм мм мм 200 142 1 1 210 150 1 1 195 140 1 1 190 140 1 1 215 150 1 1 200 142 1 1 200 146 1 1 198 140 1 1 196 140 1 1 200 150 1 1 Двигатель Мкmax, β Нм 1,4 86 1,3 94 1,5 90 1,6 84 1,4 100 1,4 86 1,7 90 1,2 80 1,3 78 1,5 96 10 Рис. 5. Упругая характеристика диафрагменной пружины сцепления Определяется коэффициент запаса, соответствующий вышеназванным износам накладок. По результатам расчетов строится график (рис. 6), позволяющий оценить зависимость коэффициента запаса β от степени износа фрикционных накладок. Рис. 6. Зависимость коэффициента запаса от степени износа фрикционных накладок 11 1.2.5. Работа, совершаемая водителем при выключении сцепления Графически работа эквивалентна соответствующей площа- ди на рис. 5: где ηп – КПД привода сцепления (ηп = 0,85). При организации аудиторных занятий рекомендуется взять расчетный вариант № 1. При расчете характеристик пружины студенты рассчитывают одну из точек характеристики, соответствующую заданной деформации f. При совмещении полученной характеристики пружины с параметрами сцепления каждый студент проводит расчеты, используя коэффициент запаса β (β = 1,1–1,7). Влияние коэффициента запаса β на все оценочные параметры целесообразно проанализировать. 1.3. Рабочий процесс сцепления при трогании автомобиля Исходные данные вариантов расчетов представлены в табл. 3. Таблица 3 Задания для расчѐта рабочего процесса сцепления ПараметМкmax, Ga, Н ры группа Нм 1 2 3 1 95000 410 I 2 3 4 90000 390 II 5 6 7 100000 400 III 8 9 10 97000 430 IV 11 12 13 105000 420 V 14 80000 15 55000 ωN, К1, rд, Uк U0 с-1 Нм/с м 4 5 6 7 8 9 10 2 320 7,44 6,32 750 0,48 0,036 4,1 2,9 1,6 310 4,1 6,6 600 0,46 0,04 Je 1,2 300 7,44 6,2 2,1 310 4,1 6,4 1,3 320 4,1 6,5 550 0,49 0,03 0,1 0,2 750 0,47 0,035 500 250 700 0,49 0,035 Dн, dн, mнд, см см кг 11 12 13 14 1,9 34,2 18,6 Ю 1,3 34,2 18,6 1,9 2,5 1,9 34,2 18,6 9 1,9 34,2 18,6 8,7 II 1,9 34,2 18,6 10,5 12 Продолжение табл. 3 1 VI VII VIII IX X 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 2 13000 3 89 12000 92 4 5 6 7 0,2 560 3,75 4,3 2,3 1,49 0,17 580 3,75 4,1 1100 83 0,18 550 3,75 4,6 13000 86 0,14 590 3,75 4,5 14000 11500 9000 86 0,16 570 3,75 4,2 8 250 9 10 0,3 0,035 11 1,3 12 13 20 14,2 14 3 200 0,29 0,035 0,1 0,2 190 0,31 0,05 1,3 20 14,2 2,5 1,2 1,6 2,0 1,25 20 14,2 2,9 20 14,2 3,1 1,50 20 14,2 3,3 250 0,33 0,04 150 50 150 0,3 0,07 Рис. 7. Расчѐтная схема сцепления Автомобиль представлен в виде эквивалентной двухмассовой системы (рис. 7), для которой справедливы уравнения: где Je – момент инерции ведущих частей сцепления; Ja – момент инерции автомобиля, приведенный к ведомым частям сцепления; Мк – крутящий момент двигателя; Мс – момент, передаваемый сцеплением; Мψ – момент сопротивления движению автомобиля, приведенный к валу сцепления; ωе, ωа – угловая скорость коленчатого вала двигателя и ведомых частей сцепления. Приняты следующие допущения. 1) момент двигателя мгновенно принимает максимальное значение и остается постоянным: Мк = Мкmax = const; 2) момент, передаваемый сцеплением, зависит от времени, т.е. Мс = K1∙t, а при достижении максимального значения Мс = Мкmax∙β. 13 Темп включения для легковых автомобилей изменяется в диапазоне K1 = 50…150 Нм/с, а для грузовых K1 = 250…750 Нм/с; 3) момент сопротивления движению автомобиля постоянен, т.е. где Gа – сила тяжести автомобиля; Ψ – коэффициент сопротивления движению; rд – динамический радиус колеса; ηт – коэффициент полезного действия трансмиссии; Uт – передаточное число трансмиссии; 4) момент инерции автомобиля, приведенный к ведомым частям сцепления: где rк – радиус качения колеса; 5) начальная угловая скорость коленчатого вала: где ωехх = 0,15 ωN. Рис. 8. График рабочего процесса сцепления при трогании автомобиля 14 Решая исходные уравнения со сделанными допущениями, получаем: Для построения графика рабочего процесса сцепления при трогании автомобиля (рис. 8) ограничимся определением величин t1; t2; t3; t4; ωе1; ωе2; ωе3; ωа2; ωа3; ωа4, которые могут быть найдены решением исходных уравнений: Если при найденных значениях времени t3 оказалось, что ωе3 < < ωа3, то дальнейший расчет ведется графически. Этот случай соответствует такому протеканию процесса, при котором Мс не достигает величины Мкmaxβ (рис. 9). Работа буксования сцепления: На основании полученного графика рабочего процесса сцепления (рис. 8) работа буксирования может быть определена графоаналитическим методом. Для этого весь рабочий цикл разбивается на 4 характерных участка по времени t1, t2, t3, t3, t4 (рис. 10) с известными параметрами процесса. 15 Рис. 9. График рабочего процесса сцепления при ωе3 < ωа3 Работа буксования за Δt: , где – среднее значение момента сцепления за интервал времени . – угол буксования за время Δt (Δt = t3). Полная работа буксования определяется суммированием работ по всем четырѐм участкам (рис. 10). 16 Рис. 10. Определение работы буксования по графику рабочего процесса сцепления 1.4. Оценка рабочего процесса включения сцепления при трогании автомобиля Оценка износостойкости рабочих поверхностей сцепления производится по двум косвенным показателям напряженности работы пары трения: 1) по удельной работе буксования (Lб0): Удельная работа буксования при трогании автомобиля с места не должна превышать 70 Дж/см2 для легковых, 120 Дж/см2 для грузовых автомобилей; 2) по нагреву нажимного диска за одно включение ( 0): 17 где γ – коэффициент перераспределения теплоты (γ = 0,5 для однодискового сцепления; γ = 0,25 для двухдискового сцепления); mнд – масса нажимного диска. Допускаемый нагрев нажимного диска о С. Оценка влияния рабочего процесса сцепления на формирование эксплуатационных свойств автомобиля включает в себя оценку: 1) возможности работы двигателя при выбранном режиме включения сцепления. При значении двигатель заглохнет; 2) режима включения сцепления: tб = 0,1…1,1 с – резкое включение; tб = 1,6…2,5 с – плавное включение; 3) тягово-скоростных свойств автомобиля на этапе буксования сцепления. Они могут быть оценены со следующим показателем: а) скорости автомобиля в момент окончания буксования: б) максимальному ускорению автомобиля в процессе включения сцепления: где δвр = 1,04 + 0,04Uк2 – коэффициент учѐта вращающихся масс; Uк – передаточное отношение коробки передач. По условиям не возникновения дискомфорта у пассажиров: jmax ≤ 3,5 м/с2; в) ограничению реализации тягово-скоростных свойств автомобиля по сцеплению колес с дорогой. Отсутствие пробуксовки колес при трогании возможно при соблюдении условия: где G2 – сила тяжести на ведущие колеса; K2 – коэффициент перераспределения реакции (K2 = 1,05…1,12). 18 Расчеты проводить для значения коэффициента сцепления φх = = 0,7. Если пробуксовка отсутствует, то определить критическое значение φх, при котором она наступает. По результатам расчетов по вариантам в пределах каждой группы строится график (рис. 11) зависимости оценочных показателей процесса включения сцепления от изменяемого параметра. Рис. 11. Зависимости оценочных показателей процесса включения сцепления от изменяемого параметра 19 2. КОРОБКА ПЕРЕДАЧ 2.1. Переключение передач с помощью синхронизатора с учетом падения скорости автомобиля Для автомобиля, движущегося по дороге с коэффициентом сопротивления ψ, определить время синхронизации tc и величину падения скорости движения ΔVa при переключении с первой передачи на вторую. Варианты расчетов приведены в табл. 4. Таблица 4 № Gа, Н 1 2 0,1 0,12 3 95000 0,14 4 5 6 0,16 0,18 0,1 7 8 55000 0,12 0,14 9 10 0,16 0,18 Данные для расчета: передаточное число главной передачи U0 = = 6,32; передаточные числа коробки передач Uкп1 = 7,44;Uкп2 = 4,1; Uкп3 = 2,29; угловая скорость движения ωN = 320 с-1; КПД трансмиссии ηт = 0,88; радиус колеса rк = 0,48 м. Геометрические параметры синхронизатора (рис. 12): rсн = 0,051 м; rсв = 0,049 м; rс = 0,05 м; rб = 0,058 м; h = 0,011 м; δ = 9°. Рис. 12. Расчѐтная схема синхронизатора Усилие водителя на рычаге переключения Рр = 100 Н; передаточное отношение рычага переключения Кр = 8; коэффициент трения на выравнивающих поверхностях синхронизатора μ = 0,1; масса синхронизатора mс = 0,5 кг (рис. 13). 20 Рис. 13. Схема коробки передач для оценки рабочего процесса синхронизатора где J1′, J1″ – моменты инерции ведомых частей сцепления и коробки передач, приведенные соответственно к ведомому диску сцепления и включаемой шестерне (J1′ = 0,03 кгм2; J1″ = J1′∙Uкп22); Ја = 1,05∙Gа∙rк2/ (g∙U02) – момент инерции автомобиля, приведенный к вторичному валу коробки передач; MΨ = Gа∙Ψ∙rд2/(U0∙ηт) – момент сопротивления движению, приведенный к вторичному валу коробки передач; Mтр = = (μ∙Pр∙Kр/sinδ)∙rc – момент трения на поверхностях выравнивающих элементов синхронизатора. Решая уравнения получаем: При разгоне автомобиля: Решая уравнения получаем: 1) время синхронизации 21 2) конечную угловую скорость синхронизатора и шестерни включаемой передачи 3) падение скорости автомобиля за время переключения передач Построить график изменения угловых скоростей ω1 и ωa за время синхронизации tс (рис. 14). Рис. 14. Зависимость угловых скоростей от времени при переключении с помощью синхронизатора После обработки результатов по всем вариантам расчетов построить график зависимости времени синхронизации tс и падения скорости ΔVа от дорожных условий (Ψ) для гружѐного и порожнего автомобиля (рис. 15). Рис. 15. Зависимости времени синхронизации tс и падения скорости ΔVа от дорожных условий Ψ для гружѐного (------) и порожнего (––––) автомобиля 22 2.2. Рабочий процесс синхронизатора При движении по дороге с коэффициентом сопротивления Ψ < < 0,15 допустимо в процессе переключения считать скорость автомобиля Vа постоянной. С принятым допущением при переключении передач с помощью синхронизатора со второй передачи на третью определить время синхронизации, удельное давление на выравнивающей поверхности, работу сил трения и нагрев синхронизатора за одно включение. Определить максимально допустимый угол блокирующего элемента β (рис. 12), при котором исключается включение до выравнивая угловых скоростей. Варианты расчетов представлены в табл. 5. Таблица 5 Варианты расчетов рабочего процесса синхронизатора № Р(Н)р 1 , кгм2 0,03 2 0,04 3 100 0,05 4 5 6 7 0,06 0,08 0,03 0,04 8 60 0,05 9 10 0,06 0,07 С принятым допущением (Vа = const) рабочий процесс описывается только уравнением: . Время синхронизации tс: где Удельное давление на выравнивающих поверхностях p0: Работа сил трения L: 23 Удельная работа сил трения: L’ = L/ F. Для низших передач [L’] = 0,3…0,5 МДж/м2. Для высших передач [L’] = 0,2 МДж/м2. Нагрев за 1 включение: где γ = 0,5 – коэффициент перераспределения тепла. = 15…30°С. Максимально допустимый угол блокирующего элемента β: По результатам расчетов строится график (рис. 16) зависимости tc, L’, о от момента инерции J1’ ведомых частей сцепления и коробки передач. Рис. 16. Зависимости tc, L’, о от момента инерции J1’ ведомых частей сцепления и коробки передач ЛИТЕРАТУРА 1. Автомобили. Конструкция и рабочие процессы / А.М. Иванов [и др.]; под ред. В.И. Осипова. – М.: Академия, 2012. – 384 с. 2. Лукин, П.П. Конструирование и расчет автомобиля / П.П. Лукин, Г.А. Гаспарянц, В.Ф. Радионов. – М.: Машиностроение, 1984. – 376 с. 3. Осепчугов, В.В. Автомобиль. Анализ конструкций и элементы расчѐта / В.В. Осепчугов, А.К. Фрумкин. – М.: Машиностроение, 1989. – 304 с. 4. Островцев, А.Н. Теория рабочего процесса сцепления / А.Н. Островцев. – М.: МАДИ, 1984. – 40 с. 24 ПРИЛОЖЕНИЕ 1 Компьютерное моделирование рабочих процессов агрегатов автомобиля Моделирование – исследование объектов познания на их моделях; построение и изучение моделей реально существующих объектов, процессов или явлений с целью получения объяснений этих явлений, а также для предсказания явлений, интересующих исследователя. Существует множество видов моделирования, в том числе компьютерное, под которым будем понимать программную реализацию модели объекта исследования (в нашем случае, программную реализацию математической модели). Компьютерное моделирование при разработке даже самых простых устройств ведет к огромной экономии средств и улучшению качества изделий. Математическое моделирование позволяет понять физическую сущность моделируемых процессов, позволяет обосновать оптимальные подходы к проектированию и занимает важную роль в образовательном процессе. Математические модели представляют собой формализованные описания объекта или системы с помощью некоторого абстрактного языка, например, в виде совокупности математических соотношений или схемы алгоритма. Чаще всего математическая модель описывается уравнениями, которые явно вытекают из рассмотренной физической сущности моделируемого процесса или системы. Имитационная модель – математическая модель, служащая для имитации поведения какого-либо реального объекта во времени. Для поддержки математического моделирования разработаны системы компьютерной математики, такие как: Maple, Mathematica, Mathcad, MATLAB, VisSim и другие. Далее будем рассматривать графическую среду имитационного моделирования Simulink программного комплекса MATLAB. MATLAB – это высокоуровневый язык и интерактивная среда для программирования, численных расчетов и визуализации результатов. С помощью MATLAB можно анализировать данные, разрабатывать алгоритмы, создавать модели и приложения. Simulink – это графическая среда имитационного моделирования, позволяющая при помощи блок-диаграмм в виде направленных графов строить динамические модели, включая дискретные, непрерывные и гибридные, нелинейные и разрывные системы. Расчет рабочего процесса сцепления при трогании автомобиля Рабочий процесс сцепления при трогании автомобиля описывается системой дифференциальных уравнений вида (см. описание на стр. 12): – 25 Рис.17. Математическая модель рабочего процесса сцепления при трогании автомобиля, реализованная в MATLAB/Simulink 26 Реализация математической модели на языке графического программирования MATLAB/Simulink показана на рис. 17. Исходные данные для моделирования рабочего процесса сцепления при трогании автомобиля заимствованы из раздела 1.3 данного методического указания, вариант 1 (стр. 11). Пояснения к блокам структурной схемы математической модели: – блок «Clock» выводит текущее время моделирования; – блок «Product» перемножает входящие в него переменные; – блок «Saturation» ограничивает верхний и нижний пределы переменной; – блок «To Workspace» записывает массив данных в рабочую область памяти, удобно для дальнейшего построения графиков; – блок «Gain» умножает переменную на константу; – блок «Integrator» производит интегрирование переменной по времени, в самом блоке задаются начальные интегрирования; – блок «Relational Operator» представляет собой логический оператор, сравнивающий входные значения и выдающий в случае истинны логическую единицу, в противном случае – ноль (установлен для прекращения расчетов, когда ωе < ωа); – блок «STOP» останавливает процесс моделирования при подаче на него числового значения, отличного от нуля; – блок «Mux» служит для объединения сигналов в шину; – блок «Scope» представляет собой осциллограф. Отличительной особенностью расчета систем дифференциальных уравнений в MATLAB/Simulink является то, что в результате мы получаем функции времени интересующих нас параметров, в то время, как при решении уравнений способом, изложенным на страницах 13–16, мы получаем значения лишь некоторых контрольных точек. Отметим, что для решения рассматриваемой системы дифференциальных уравнений (стр. 12) были введены три допущения, но, как видно из рис. 17, для решения в MATLAB/Simulink эти допущения не являются строго необходимыми, так мы можем задавать любые характеристики, в том числе нелинейные, изменения крутящего момента ДВС, крутящего момента, реализуемого сцеплением, и приведенного крутящего момента от сил сопротивления движению. Для удобства использования имитационной модели, показанной на рис. 17, исходные данные для расчета были вынесены во вспомогательный файл, так называемый m-файл, содержание которого приведено ниже: %% Исходные данные для расчета рабочего процесса сцепления при трогании а/м g = 9.81; % ускорение свободного падения, м/с^2 Ga = 95000; % вес автомобиля, Н Psi = 0.036; % коэффициент сопротивления движению, rk = 0.48; % динамический радиус колеса, м Uk1 = 7.44; % передаточное число 1 передачи КПП, Uk2 = 4.1; % передаточное число 2 передачи КПП, Uk3 = 2.9; % передаточное число 3 передачи КПП, U0 = 6.32; % передаточное число главной передачи, - 27 Mkmax = 410; % максимальное значение крутящего момента ДВС, Н*м betta = 1.9; % коэффициент запаса сцепления, Ie = 2; % момент инерции ведущих частей сцепления, кг*м^2 K1 = 750; % темп включения сцепления, Н*м/с kpd = 0.9; % КПД трансмиссии,w_N = 320; % обороты, соответствующие макс. мощности ДВС, рад/с d1 = 34.2; % наружный диаметр фпикционной накладки, см d2 = 18.6; % внутренний диаметр фпикционной накладки, см i = 2; % количество поверхностей трения, Utr = Uk1*U0; % передаточное число трансмиссии при движении на 1 передаче, Ia = 1.05*Ga*rk^2/(g*Utr^2); % момент инерции а/м, приведенный к ведомым частям сцепления, кг*м2 w_e0 = 1.5*0.15*w_N+30*Ia/Ie; % начальная угловая скорость коленчатого вала, рад/с Результаты расчетов рабочего процесса сцепления при трогании автомобиля показаны на рисунках 18, 19, 20. Рис. 18. Зависимости крутящих моментов от времени Рис. 19. Зависимости угловых скоростей от времени 28 Отметим, что на основе приведенной математической модели работы сцепления, реализованной в MATLAB/Simulink, с минимальными дополнениями модели, можно рассчитывать процесс переключения передач, разрабатывать алгоритмы автоматизированного управления сцеплением, решать множественные задачи оптимизации, т.е. потенциал приведенного инструментария существенно выше, нежели простое рассмотрение работы сцепления в процессе трогания автомобиля. Рис. 20. Функция удельной работы буксования сцепления во времени ПРИЛОЖЕНИЕ 2 Расчѐтные работы № 1: «Оценка совместной работы двигателя со сцеплением с диафрагменной пружиной». № 2: «Расчѐт синхронизатора». Расчѐтные работы № 1 и № 2 выполняются в компьютерном классе кафедры «Автомобили» с помощью специально разработанных программ. При выполнении расчѐтных работ необходимо последовательно пройти все стадии соответствующей расчѐтной работе программы, выполнить появляющиеся на экране компьютера указания и произвести с еѐ помощью необходимые вычисления. 29 Рис. 21. Окно № 1 программы: ввод исходных данных 30 Рис. 22. Окно № 2 программы: расчѐтная часть 31 Рис. 23. Окно № 3 программы: построение характеристики пружины 32 Рис. 24. Окно № 4 программы: расчѐтная часть 33 Рис. 25. Окно № 5 программы: расчѐтная часть 34 Рис. 26. Окно № 6 программы: расчѐтная часть 35 Рис. 27. Окно № 7 программы: расчѐтная часть 36 Рис. 28. Окно № 1 программы 37 Рис. 29. Окно № 2 программы 38 Рис. 30. Окно № 3 программы 39 Рис. 31. Окно № 4 программы 40 Рис. 32. Окно № 5 программы 41 Рис. 33. Окно № 6 программы 42 Рис. 34. Окно № 7 программы 43 Рис. 35. Окно № 8 программы 44 Рис. 36. Окно № 9 программы