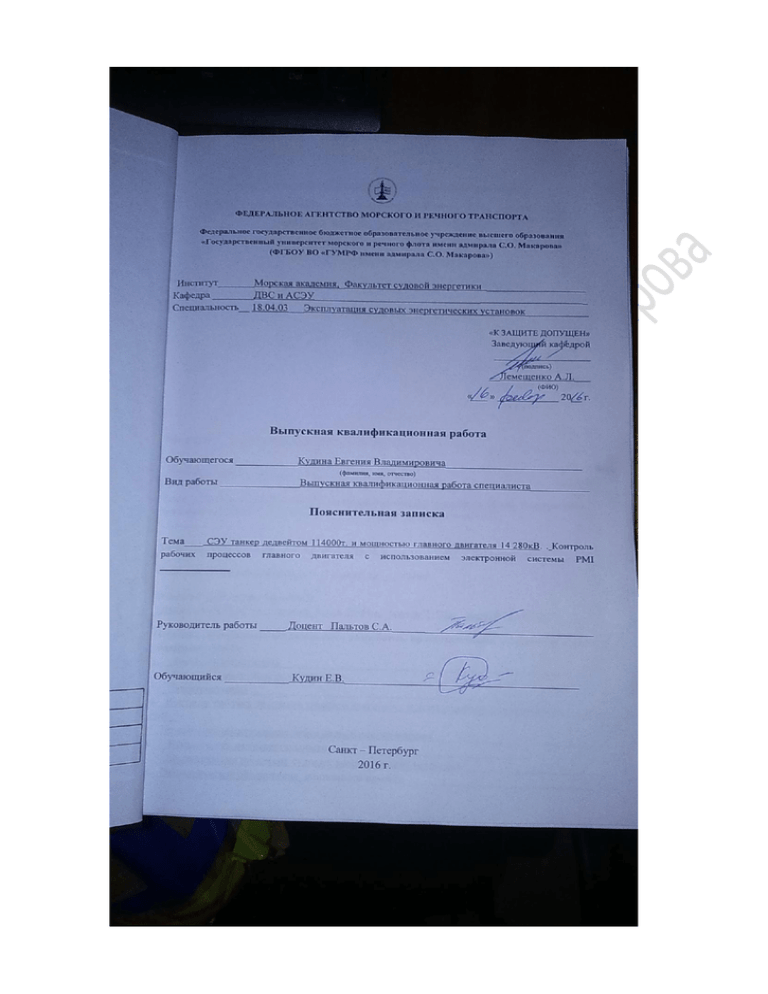

Кудин Е.В.

advertisement