Устраняем дефекты при литье полистирола

advertisement

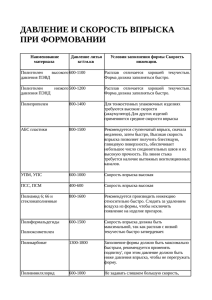

ТЕМА НОМЕРА/ЛИТЬЕ БЕЗ ДЕФЕКТОВ Фото BASF Предупреждение выпуска некачественной продукции является важнейшим условием высокой экономической эффективности производства. Специалисты концерна BASF AG систематизировали дефекты поверхности литьевых изделий из сополимеров стирола, причины их возникновения и способы устранения. Надеемся, эта информация будет полезна переработчикам — читателям журнала «Пластикс» ПЛАСТИКС №7 (113) 2012 Устраняем дефекты при литье полистирола Пластмассовые изделия, изготовленные методом литья под давлением, являются, как правило, товарами широкого потребления, предназначенными для длительного использования. Их пригодность к применению зависит как от свойств готового изделия, так и от качества поверхности. Вместе с тем выпуск качественных изделий невозможен без полной согласованности конструкции изделия и оснастки, исходных условий переработки сырья и конкретных параметров литьевого процесса, что требует большого опыта, и особенно в тех случаях, когда необходимо быстро устранить дефекты, возникающие в процессе переработки. На основании единичного специфического случая переработчиком должно быть принято решение о том, можно ли просто и оперативно устранить дефект (например, изменив параметры литья), или же требуется вмешательство в Таблица 1. Свили из-за влаги/ вытянутые пятна Таблица 2. Пригоревшие свили/серебристые свили 22 дизайн изделия или оснастки. Причина возникновения дефектов во многих случаях может быть выявлена лишь после трудоемких исследований, а для устранения проблемы зачастую необходимы обширные знания в области полимеров, конструкции оснастки и технологии литья. Прежде чем начинать дорогие и длительные исследования, нужно проверить, а при необходимости оптимизировать следующие параметры процесса литья под давлением: температуру расплава, скорость впрыска, время нахождения расплава в цилиндре, давление подпора, остаточную влажность гранулята, вентиляцию формы, очистку узла пластификации, восстановление скорости шнека. Ниже (таблицы 1-10) перечислены и описаны наиболее часто возникающие дефекты поверхности изделий из сополимеров стирола, а также даны рекомендации по их устранению. Внешние проявления Причины Способы устранения Большей частью продолговатые серебристые свили на поверхности в виде буквы U расположены в направлении течения потока. Лепешка, выдавленная из цилиндра, вспенена и содержит вздутия Слишком высокая остаточная влажность; во время плавления образуется водяной пар, что ведет к разрыву поверхности детали Использовать материал, предварительно просушенный до 0,1% остаточной влажности. Повысить давление подпора Внешние проявления Причины Способы устранения Серебристые или темные свили на поверхности, ав исключительных случаях — черные пятна Повреждение расплава полимера под действием слишком высокой температуры или слишком длительного нахождения в цилиндре, вызванное газами в процессе распада продуктов. Слишком высокий сдвиговый нагрев вследствие слишком маленького сечения литника или острого угла питателя в форме Понизить скорость впрыска. Избегать слишком маленьких литников и острых углов питателя (мест сдвига) в форме. Проверить датчики горячих каналов и материального цилиндра. Понизить температуру расплава, скорость вращения шнека, время нахождения в цилиндре (если необходимо, использовать меньший узел пластикации) и давления подпора www.plastics.ru ТЕМА НОМЕРА/ЛИТЬЕ БЕЗ ДЕФЕКТОВ ПЛАСТИКС №7 (113) 2012 Внешние проявления Свили от темных до черных Причины Переработка с помощью шнека, имеющего слишком высокий профиль в зоне загрузки (втягивание воздуха) Поднять температуру в зоне загрузки для более раннего начала плавления. Использовать более подходящий шнек «Застойные зоны» в узле пластикации или в системе горячих каналов Проверить узел пластикации и систему горячих каналов на наличие зон, препятствующих течению, и при необходимости провести доработку Повреждение обратного клапана Заменить поврежденный обратный клапан Декомпрессия шнека слишком высокая или слишком быстрая Сократить длину потока для декомпрессии шнека или вести декомпрессию при пониженных значениях Внешние проявления Причины Способы устранения Плохая перемешиваемость цвета, сгусток цвета, неподходящий краситель, выстраивание/ ориентация обычно неорганического пигмента вдоль потока течения, термальное разложение пигмента Использовать подходящие красители и суперконцентраты; гарантировать хорошую перемешиваемость и распределение; избегать чрезмерного нагрева «Застойные зоны» в узле пластикации или в системе горячих каналов Аннулировать «застойные зоны» в узле пластикации и в системе горячих каналов Загрязнение Убедиться в хорошей очистке узла пластикации Таблица 3. Темные свили Таблица 4. Свили краски На правах рекламы Различия в цвете Способы устранения www.plastics.ru 23 ТЕМА НОМЕРА/ЛИТЬЕ БЕЗ ДЕФЕКТОВ Таблица 5. Отслаивание/ расслоение Таблица 6. Линия стыка (спая) Таблица 7. Включения воздуха/ образование пузырьков Внешние проявления Причины Способы устранения Отслоившиеся в виде сланца поверхностные слои, например, вследствие решетчатого надреза. Обычно внешне незаметны, поскольку поверхность не имеет дефектов. Часто при надрезе поверхности ножом снимается «шкурка». Изделие покрывается пузырями после хранения в теплых условиях Высокие сдвиговые напряжения приводят к образованию слоев. Встречается и на совместимых многофазных системах Повысить температуру расплава и понизить скорость впрыска Загрязнение несовместимым термопластом или суперконцентратом Избегать загрязнения инородным материалом или непригодным суперконцентратом (особенно тара) Внешние проявления Причины Способы устранения Надрез, волосяные линии Проявляется на многофазных системах, например, АБС, АСА. Фронты потока с уже остывшими кромками встречаются друг с другом и уже не допускают слияния без отметин По возможности перенести линии стыка туда, где они оптически незаметны и нет механической нагрузки (добавки для улучшения и повышения текучести). Проверить конструкцию оснастки: при необходимости увеличить канал литника, питателя и диаметра сопла. Избегать перепадов толщины стенки и неравномерного заполнения формы. Предусмотреть эффективную вентиляцию формы Изменение видимого цвета, особенно когда при использовании неорганических декоративных пигментов линия стыка выглядит в виде темной линии. Бросается в глаза на темных, блестящих или прозрачных изделиях, имеющих гладкую отполированную до блеска поверхность Декоративные пигменты и, например, стекловолокно, имеют тенденцию к выстраиванию в зоне линии спая (неблагоприятное влияние на внешний вид, а также на механические свойства) Оптимизировать температуру расплава и поверхности формы, скорость впрыска. Разработать новую рецептуру цвета (органические или неорганические пигменты, более высокая пигментация). Применить материал с более низкой вязкостью Внешние проявления Воздух, попавший в расплав при впрыске, виден как полость (пузырек воздуха) на отлитой детали Таблица 8. Впадины Таблица 9. Пустоты Причины Способы устранения Включение воздуха происходит во время заполнения формы вследствие неоптимальной конструкции детали и при схлопывании в периферийной зоне вблизи поверхности, что приводит к образованию пузырей При необходимости оптимизировать геометрию детали. Проверить конструкцию и условия вентиляции формы Внешние проявления Причины Способы устранения Углубление на поверхности отлитой детали Впадины всегда появляются в зоне концентрации материала в том случает, когда объемное сжатие, возникающее во время фазы охлаждения, не может быть в достаточной мере компенсировано выдержкой под давлением Избегать больших перепадов толщин стенок и концентрации материала (например, ребра жесткости с большими радиусами, крепежные элементы и т.д.). Оптимальная толщина ребер составляет 0,5-0,7 толщины основной стенки. Оптимизировать толщину расплава и формы; установить достаточную величину и время выдержки под давлением и подушки расплава адекватно размерам (увеличить значения). Проводить охлаждение толстостенных изделий в холодной воде (замораживание периферийного слоя), чтобы сократить время охлаждения Внешние проявления В большинстве случаев внешне незаметны, за исключением прозрачных изделий. У толстостенных изделий могут быть выявлены путем разрезания 24 ПЛАСТИКС №7 (113) 2012 Причины Способы устранения Внешний слой достаточно толстый, чтобы абсорбировать усадочные напряжения Избегать больших перепадов толщин стенок и концентрации материала (например, ребра жесткости с большими радиусами, крепежные элементы) Расплав во внутреннем слое тянется к внешнему слою (поверхности детали), таким образом образуются вакуумные полости в тех местах, где расплав еще пластичен. Это происходит, если деталь охлаждается достаточно долго Уделять внимание корректировке температур; устанавливать достаточную величину выдержки под давлением и подушки расплава адекватно размерам www.plastics.ru ТЕМА НОМЕРА/ЛИТЬЕ БЕЗ ДЕФЕКТОВ ПЛАСТИКС №7 (113) 2012 Внешние проявления Слишком низкая или слишком высокая степень блеска литьевых изделий. Местами неоднородный блеск или цвет Причины Способы устранения При концентрации массы, например, в перепадах толщины стенки, на ребрах и крепежных элементах, возникают впадины, которые на структурированных поверхностях приводят к образованию блестящих пятен Избегать концентрации материала и перепадов толщины стенок. Впрыск в самом толстом месте стенки Матовые пятна часто возникают на блестящих изделиях со сложной геометрией, когда в то же самое время процесс заполнения формы неудовлетворителен Оптимизировать заполнение детали и формы, например, путем профиля впрыска (многоступенчатый впрыск). Полировка готового изделия На линиях стыка вследствие, например, ориентации и изменения условий потока По возможности перенести линии стыка туда, где они оптически незаметны Слишком мелкие сечения литников и питателей Иметь адекватное поперечное сечение литников и питателей Неоптимальные температура стенок формы, температура расплава и скорость впрыска Подобрать оптимальные температуры переработки. Проверить охлаждение формы и контуры охлаждения Величина выдержки под давлением и времени выдержки под давлением слишком мала Подобрать величину выдержки под давлением и время выдержки Таблица 10. Блестящие пятна или разница в блеске/матовые пятна Eliminating defects in PS molding Preventing the production of low-quality products is a very important perquisite for high cost efficiency of a company. BASF AG experts have classified the surface defects of styrene copolymer molded parts, their root causes and elimination methods and this information can be very useful for Plastiks readers. На правах рекламы Окончание в следующем номере www.plastics.ru 25