определение кривых текучести материалов с

advertisement

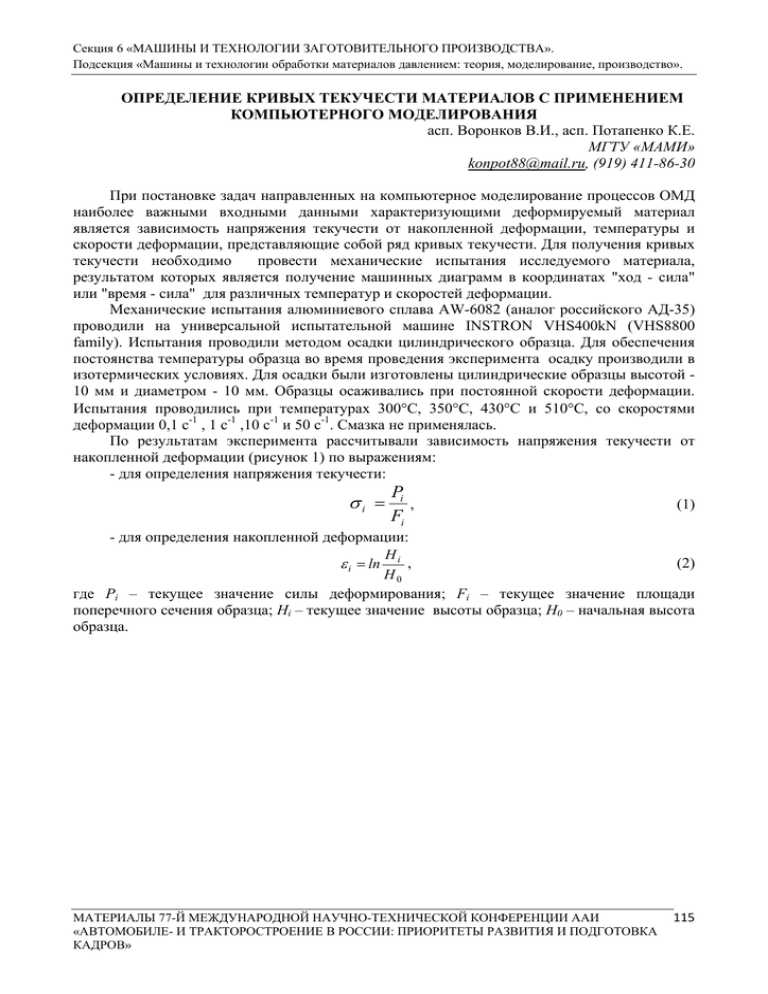

Секция 6 «МАШИНЫ И ТЕХНОЛОГИИ ЗАГОТОВИТЕЛЬНОГО ПРОИЗВОДСТВА». Подсекция «Машины и технологии обработки материалов давлением: теория, моделирование, производство». ОПРЕДЕЛЕНИЕ КРИВЫХ ТЕКУЧЕСТИ МАТЕРИАЛОВ С ПРИМЕНЕНИЕМ КОМПЬЮТЕРНОГО МОДЕЛИРОВАНИЯ асп. Воронков В.И., асп. Потапенко К.Е. МГТУ «МАМИ» konpot88@mail.ru, (919) 411-86-30 При постановке задач направленных на компьютерное моделирование процессов ОМД наиболее важными входными данными характеризующими деформируемый материал является зависимость напряжения текучести от накопленной деформации, температуры и скорости деформации, представляющие собой ряд кривых текучести. Для получения кривых текучести необходимо провести механические испытания исследуемого материала, результатом которых является получение машинных диаграмм в координатах "ход - сила" или "время - сила" для различных температур и скоростей деформации. Механические испытания алюминиевого сплава AW-6082 (аналог российского АД-35) проводили на универсальной испытательной машине INSTRON VHS400kN (VHS8800 family). Испытания проводили методом осадки цилиндрического образца. Для обеспечения постоянства температуры образца во время проведения эксперимента осадку производили в изотермических условиях. Для осадки были изготовлены цилиндрические образцы высотой 10 мм и диаметром - 10 мм. Образцы осаживались при постоянной скорости деформации. Испытания проводились при температурах 300°С, 350°С, 430°С и 510°С, со скоростями деформации 0,1 с-1 , 1 с-1 ,10 с-1 и 50 с-1. Смазка не применялась. По результатам эксперимента рассчитывали зависимость напряжения текучести от накопленной деформации (рисунок 1) по выражениям: - для определения напряжения текучести: σi = Pi , Fi (1) - для определения накопленной деформации: H (2) ε i = ln i , H0 где Pi – текущее значение силы деформирования; Fi – текущее значение площади поперечного сечения образца; Hi – текущее значение высоты образца; H0 – начальная высота образца. МАТЕРИАЛЫ 77-Й МЕЖДУНАРОДНОЙ НАУЧНО-ТЕХНИЧЕСКОЙ КОНФЕРЕНЦИИ ААИ «АВТОМОБИЛЕ- И ТРАКТОРОСТРОЕНИЕ В РОССИИ: ПРИОРИТЕТЫ РАЗВИТИЯ И ПОДГОТОВКА КАДРОВ» 115 Секция 6 «МАШИНЫ И ТЕХНОЛОГИИ ЗАГОТОВИТЕЛЬНОГО ПРОИЗВОДСТВА». Подсекция «Машины и технологии обработки материалов давлением: теория, моделирование, производство». Рисунок 1 - Кривые текучести, полученные по результатам эксперимента Сравнение расчетной программы нагружения с экспериментальной, полученной по результатам проведения испытания, показывает, что точно обеспечить постоянство скорости деформации в течение всего цикла нагружения не представляется возможным. Скорость деформации ε&iэксп во время испытаний имеет отклонения от номинального значения ε&iном Текущая скорость деформации ε&iэксп определяется по формуле: ∂ε (3) ε&iэксп = i . ∂t Для компенсации влияния отклонения текущей скорости деформации от ее номинального значения выполнен пересчет напряжения текучести с применением формулы: k ε&iэксп (4) σ i′ = σ i ном , ε&i где σi' - напряжение текучести, соответствующее номинальному значению скорости деформации έiном; σi - напряжение текучести, соответствующее значению скорости деформации έiэксп в эксперименте; k – показатель скоростной чувствительности. Выражение (1) справедливо, когда напряженное состояние является линейным и трение на контактных (торцевых) поверхностях отсутствует. При проведении испытаний смазка не применялась и на образцах не делались специальные проточки, соответственно, экспериментальные кривые текучести необходимо скорректировать с учетом влияния на напряжение текучести контактного трения [1]: σ′ 2m r0 3ε exp − i , σ iэксп = i , A = 1 + (5) A 3 3 h0 2 МАТЕРИАЛЫ 77-Й МЕЖДУНАРОДНОЙ НАУЧНО-ТЕХНИЧЕСКОЙ КОНФЕРЕНЦИИ ААИ «АВТОМОБИЛЕ- И ТРАКТОРОСТРОЕНИЕ В РОССИИ: ПРИОРИТЕТЫ РАЗВИТИЯ И ПОДГОТОВКА КАДРОВ» 116 Секция 6 «МАШИНЫ И ТЕХНОЛОГИИ ЗАГОТОВИТЕЛЬНОГО ПРОИЗВОДСТВА». Подсекция «Машины и технологии обработки материалов давлением: теория, моделирование, производство». где σiэксп - напряжение текучести, скорректированное на величину изменения сопротивления деформации вследствие действия контактного трения; m – показатель трения; r0, h0 – радиус и высота исходного (недеформированного) образца. В результате теплового эффекта пластической деформации, температура образца во время осадки повышается. Количественная оценка изменения температуры образца выполнялась с помощью известного из теории обработки металлов давлением уравнения: η ε (6) ∆T (ε ) = σ i dε , ρC ρ ∫0 где ρ – удельный вес материала; Cρ – теплоёмкость; η – эффективность деформационного нагрева, предполагалась равной 1; σi – напряжение текучести, соответствующее номинальному значению скорости деформации έiном; ε – накопленная деформация. Корректировка значения величины напряжения текучести с учетом теплового эффекта трения и пластической деформации образца выполняется по закону Курнакова С.Н. [2], который записывается в виде: σ i = σ 0 exp(α∆T ), (8) где σi – скорректированное напряжение текучести; σ0 – корректируемое напряжение текучести; α – температурный коэффициент; ∆T - прирост температуры образца, определённый по выражению (6). а) б) МАТЕРИАЛЫ 77-Й МЕЖДУНАРОДНОЙ НАУЧНО-ТЕХНИЧЕСКОЙ КОНФЕРЕНЦИИ ААИ «АВТОМОБИЛЕ- И ТРАКТОРОСТРОЕНИЕ В РОССИИ: ПРИОРИТЕТЫ РАЗВИТИЯ И ПОДГОТОВКА КАДРОВ» 117 Секция 6 «МАШИНЫ И ТЕХНОЛОГИИ ЗАГОТОВИТЕЛЬНОГО ПРОИЗВОДСТВА». Подсекция «Машины и технологии обработки материалов давлением: теория, моделирование, производство». в) г) Рисунок 2 - Кривые текучести после корректировки по указанным выражениям для температур: а) 300°С, б) 350°С, в) 430 °С и г) 510°С Оценить точность полученных кривых текучести можно путём сравнения диаграмм силы, определённых при проведении испытаний, с диаграммами, полученными в результате расчёта задачи, воспроизводящей условия проведения эксперимента, в программе для моделирования процессов ОМД. Для моделирования механических испытаний использовалась программа Q-FORM 2D основанная на методе конечных элементов (КЭ). Для корректного воспроизведения эксперимента в программе Q-FORM 2D, как, впрочем и в любой системе моделирующей процессы ОМД, необходимо верно задать исходные условия для расчёта, которые позволят получить результат не искажённый погрешностью, вызванной неточностью в данных по свойствам материала и условиям протекания процесса деформирования. Отсутствие ошибок при задании условий решения задачи позволит достоверно определить расхождение в диаграммах сил (расчётной и экспериментальной) вызванных неточностями в найденных кривых текучести. Наиболее важно определить такие величины как коэффициенты теплопроводности и теплоёмкости, фактор трения и точно задать закон перемещение верхнего инструмента. Коэффициенты теплопроводности и теплоёмкости определялись таким образом, чтобы повышение температуры, вызванное тепловым эффектом деформации, максимально близко соответствовало реальности. При этом, из-за отсутствия экспериментальных данных по величине теплового эффекта, повышение температуры рассчитывалось теоретически по выражению (6). Фактор трения задавался таким образом, чтобы криволинейная образующая реального образца после деформации соответствовала образующей образца, полученного по результатам моделирования. Для этого измерялись верхний, нижний и средний диаметры образцов, по результатам замеров определялся радиус кривизны бочкообразной поверхности. Далее, изменяя значение фактора трения добивались совпадения радиуса кривизны на исходном образце с радиусом кривизны расчётного образца. Перемещение верхнего инструмента задавалось по закону (9), который обеспечивает постоянство скорости деформации. Профиль перемещения траверсы испытательной машины при проведении механических испытаний также задавался по закону (9). В программе QFORM 2D создавалось специальное оборудование, где перемещение ползуна механического пресса определяется при помощи таблицы, значения которой определены по выражению (9) МАТЕРИАЛЫ 77-Й МЕЖДУНАРОДНОЙ НАУЧНО-ТЕХНИЧЕСКОЙ КОНФЕРЕНЦИИ ААИ «АВТОМОБИЛЕ- И ТРАКТОРОСТРОЕНИЕ В РОССИИ: ПРИОРИТЕТЫ РАЗВИТИЯ И ПОДГОТОВКА КАДРОВ» 118 Секция 6 «МАШИНЫ И ТЕХНОЛОГИИ ЗАГОТОВИТЕЛЬНОГО ПРОИЗВОДСТВА». Подсекция «Машины и технологии обработки материалов давлением: теория, моделирование, производство». с некоторым шагом дискретизации. Как показывает практика, таблица, содержащая от 25 до 30 строк позволяет с достаточной точностью воспроизвести необходимый закон перемещения ползуна пресса. При этом для каждой скорости деформации (0,1 с-1 , 1 с-1 ,10 с-1 и 50 с-1) необходимо создать своё оборудование. (9) S i = H 0 − exp( −ε&i × t ) × H 0 , В программе Q-FORM 2D данные по зависимости напряжения текучести от накопленной деформации заносятся в табличной форме в окне редактора базы данных материалов (рисунок 3). При этом значения напряжений текучести не заданных непосредственно кривыми упрочнения, но попадающими в область определённую введёнными данными определяются интерполяцией по линейному закону. Для значений напряжений текучести не попадающими в область заданную введёнными данными берётся соответственно наиболее близкое меньшее или большее значение из таблицы. За исключением случая, когда напряжение текучести определяется для точки, в которой температура выше, чем максимально заданная по таблице. В этом случае производится линейная интерполяция с учётом температуры плавления, при которой напряжение текучести считается равным нулю. Результаты расчётов показали, что более достоверный результат получается при введении дополнительных кривых текучести для температуры, превышающей температуру разогрева образца от теплового эффекта деформации при осадке на максимальной скорости (50 с-1) при максимальной температуре (510 °С). В данном случае были введены дополнительные кривые текучести для температуры 540 °С. Значения напряжения текучести для данной температуры определялись по закону Курнакова: σ i = σ 0 exp(α (Ti − T0 )), (10) где σi – напряжение текучести при температуре Ti; σ0 – напряжение текучести при температуре T0; α – температурный коэффициент. Рисунок 3 - Окно редактора базы данных материалов Проведя серию расчётов по осадке цилиндрического образца в программе Q-FORM 2D и сравнивая расчётные диаграммы "время - сила" с экспериментальными было выявлено МАТЕРИАЛЫ 77-Й МЕЖДУНАРОДНОЙ НАУЧНО-ТЕХНИЧЕСКОЙ КОНФЕРЕНЦИИ ААИ «АВТОМОБИЛЕ- И ТРАКТОРОСТРОЕНИЕ В РОССИИ: ПРИОРИТЕТЫ РАЗВИТИЯ И ПОДГОТОВКА КАДРОВ» 119 Секция 6 «МАШИНЫ И ТЕХНОЛОГИИ ЗАГОТОВИТЕЛЬНОГО ПРОИЗВОДСТВА». Подсекция «Машины и технологии обработки материалов давлением: теория, моделирование, производство». существенное расхождение экспериментальных данных с расчётными (рисунок 4). Таким образом становится очевидно, что кривые текучести, полученные по результатам механических испытаний и их последующей обработки по специальным методикам, учитывающим влияние различных физических факторов, не обеспечивают необходимую точность для использования их при расчёте процессов ОМД в программах основанных на методе КЭ. Рисунок 4 - Расхождение экспериментальной (а) и расчётной (б) диаграмм "время сила" Для устранения выявленной погрешности в найденных кривых текучести применялся метод постановки обратной задачи. Суть метода постановки обратной задачи заключается в том, что кривые текучести корректируются в соответствии с расхождениями в диаграммах сил (экспериментальной и расчётной), и после каждой корректировки моделирование осадки цилиндрического образца повторяется (рисунок 5), пока не будет достигнута необходимая сходимость расчётного и экспериментального результатов, составляющая ±2,5 % (выражение (11)), которая общепризнано считается допустимой при решении задач в программах основанных на методе КЭ. PQFORM − Pэксп (11) δ= × 100% ≤ 2,5% , Pэксп где δ – относительная погрешность измерений; PQFORM – сила деформирования по результатам расчета в Q-FORM 2D; Pэксп – сила деформирования, полученная по результатам испытаний. МАТЕРИАЛЫ 77-Й МЕЖДУНАРОДНОЙ НАУЧНО-ТЕХНИЧЕСКОЙ КОНФЕРЕНЦИИ ААИ «АВТОМОБИЛЕ- И ТРАКТОРОСТРОЕНИЕ В РОССИИ: ПРИОРИТЕТЫ РАЗВИТИЯ И ПОДГОТОВКА КАДРОВ» 120 Секция 6 «МАШИНЫ И ТЕХНОЛОГИИ ЗАГОТОВИТЕЛЬНОГО ПРОИЗВОДСТВА». Подсекция «Машины и технологии обработки материалов давлением: теория, моделирование, производство». Рисунок 5 - Алгоритм метода постановки обратной задачи При корректировке кривых текучести методом постановки обратной задачи моделирование проводилось для каждой температуры и для каждой скорости деформации. При этом значения напряжений в каждой точке корректируемой кривой исправлялись пока не достигалось указанное выше допустимое расхождение в расчётной и экспериментальной диаграммах "время - сила", после чего корректировка осуществлялась для следующей кривой текучести. Расчёты проводились начиная с наибольшей температуры и наибольшей скорости деформации, т.к. за счёт теплового эффекта деформации образец разогревается и напряжение текучести будет определятся по двум соседним кривым: по кривой, определённой для температуры, которая является номинальной температурой испытаний, и по кривой, определённой в процессе испытаний при более высокой температуре. Например, для расчёта при температуре 300 °С велико влияние кривой текучести определённой для температуры 350 °С, поэтому, необходимо, чтобы кривая текучести, определённая для более высокой температуры была уже скорректирована. Тем не менее, благодаря тепловому эффекту деформации, точность каждой кривой текучести проверяется как минимум дважды: при воспроизведении эксперимента при температуре, для которой определена рассматриваемая кривая текучести, а также, при воспроизведении эксперимента для ближайшей меньшей температуры. Т.к. испытания проводились в изотермических условиях и подстывания образца не происходило, то на результат моделирования кривая текучести, определённая для температуры, которая является ближайшей меньшей по отношению к температуре, для которой проводится моделирование, влияния не оказывает. Скорость деформации при этом остаётся неизменной, т.е. рассматривается совместное влияние кривых текучести построенных для соседних температур при одинаковой скорости деформации. Кроме того, нужно учитывать, что на результат моделирования производимого для рассматриваемой скорости деформации и температуры оказывает влияние кривая текучести определённая для той же температуры, но для ближайшей большей скорости деформации. Данное влияние не так существенно, как совместное влияние кривых, определённых для соседних температур, но, как уже отмечалось, корректировка начинается с кривой текучести определённой для наибольшей скорости деформации. МАТЕРИАЛЫ 77-Й МЕЖДУНАРОДНОЙ НАУЧНО-ТЕХНИЧЕСКОЙ КОНФЕРЕНЦИИ ААИ «АВТОМОБИЛЕ- И ТРАКТОРОСТРОЕНИЕ В РОССИИ: ПРИОРИТЕТЫ РАЗВИТИЯ И ПОДГОТОВКА КАДРОВ» 121 Секция 6 «МАШИНЫ И ТЕХНОЛОГИИ ЗАГОТОВИТЕЛЬНОГО ПРОИЗВОДСТВА». Подсекция «Машины и технологии обработки материалов давлением: теория, моделирование, производство». На рисунке 6 показаны кривые текучести до цикла корректировки методом постановки обратной задачи (а) и после него (б). На рисунке 7 показаны экспериментальная (в) и расчетная (г) диаграммы силы. Диаграмма силы (г) соответствует кривой текучести (а). Также на рисунке 7 показана расчетная диаграмма "время - сила" (д), соответствующая скорректированной кривой (б). Диаграмма силы (г) значительно занижена относительно экспериментальной диаграммы (в). Следовательно значения напряжений текучести кривой (а) необходимо повысить на определенную величину, получив тем самым кривую текучести (б), чтобы новая расчётная диаграмма силы (д) приблизилась к экспериментальной диаграмме (в). Рисункок 6 - Сравнение кривых текучести Рисунок 7 - Сравнение диаграмм силы МАТЕРИАЛЫ 77-Й МЕЖДУНАРОДНОЙ НАУЧНО-ТЕХНИЧЕСКОЙ КОНФЕРЕНЦИИ ААИ «АВТОМОБИЛЕ- И ТРАКТОРОСТРОЕНИЕ В РОССИИ: ПРИОРИТЕТЫ РАЗВИТИЯ И ПОДГОТОВКА КАДРОВ» 122 Секция 6 «МАШИНЫ И ТЕХНОЛОГИИ ЗАГОТОВИТЕЛЬНОГО ПРОИЗВОДСТВА». Подсекция «Машины и технологии обработки материалов давлением: теория, моделирование, производство». Результат, полученный после проведения циклов корректировок для всех кривых текучести алюминиевого сплава AW-6082 показаны на рисунке 8. а) б) в) МАТЕРИАЛЫ 77-Й МЕЖДУНАРОДНОЙ НАУЧНО-ТЕХНИЧЕСКОЙ КОНФЕРЕНЦИИ ААИ «АВТОМОБИЛЕ- И ТРАКТОРОСТРОЕНИЕ В РОССИИ: ПРИОРИТЕТЫ РАЗВИТИЯ И ПОДГОТОВКА КАДРОВ» 123 Секция 6 «МАШИНЫ И ТЕХНОЛОГИИ ЗАГОТОВИТЕЛЬНОГО ПРОИЗВОДСТВА». Подсекция «Машины и технологии обработки материалов давлением: теория, моделирование, производство». г) Рисунок 8 - Итоговые кривые текучести для температур: а) 300°С, б) 350°С, в) 430 °С и г) 510°С Полученные кривые текучести могут быть использованы для моделирования технологических операций горячей объёмной штамповки применительно к алюминиевому сплаву AW-6082. Также, по найденным кривым текучести можно определить математическую модель сопротивления деформации для сплава AW-6082. Исследования выполнены при финансовой поддержке Министерства образования и науки РФ(ГК № 14.740.11.0584, шифр проекта 2010-1.2.2-111-017-032). Литература 1. Charpentier P.L., Stone B.C., Ernst S.C., Thomas J.R. Characterization and Modelling of High Temperature Flow Behavior of Aluminum Alloy 2024. // Met.Trans. A, 17 (1986) 2227-2237. 2. Baxter, G.J., Furu, T., Zhu, Q., Whiteman, J.A., Sellars, C.M.: The influence of transient strain-rate deformation conditions on the deformed microstructure of aluminium alloy Al-1% Mg. // Acta Mater., 47 (8): 2367-2376, 1999. 3. Петров П.А., Перфилов В.И. Исследование упрочнения алюминиевого сплава АМг6 на начальном участке кривой текучести при повышенных температурах. // Моделирование, программное обеспечение и наукоемкие технологии в металлургии. Труды 2-й Всероссийской научно-практической конференции. / Под общей редакцией С.П.Мочалова. – Новокузнецк: СибГИУ, 2006 – стр. 205-212. МАТЕРИАЛЫ 77-Й МЕЖДУНАРОДНОЙ НАУЧНО-ТЕХНИЧЕСКОЙ КОНФЕРЕНЦИИ ААИ «АВТОМОБИЛЕ- И ТРАКТОРОСТРОЕНИЕ В РОССИИ: ПРИОРИТЕТЫ РАЗВИТИЯ И ПОДГОТОВКА КАДРОВ» 124