ДЛЯ ПРОИЗВОДСТВЕННЫХ МАЛЫХ И СРЕДНИХ

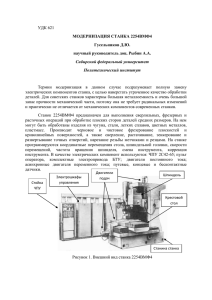

advertisement