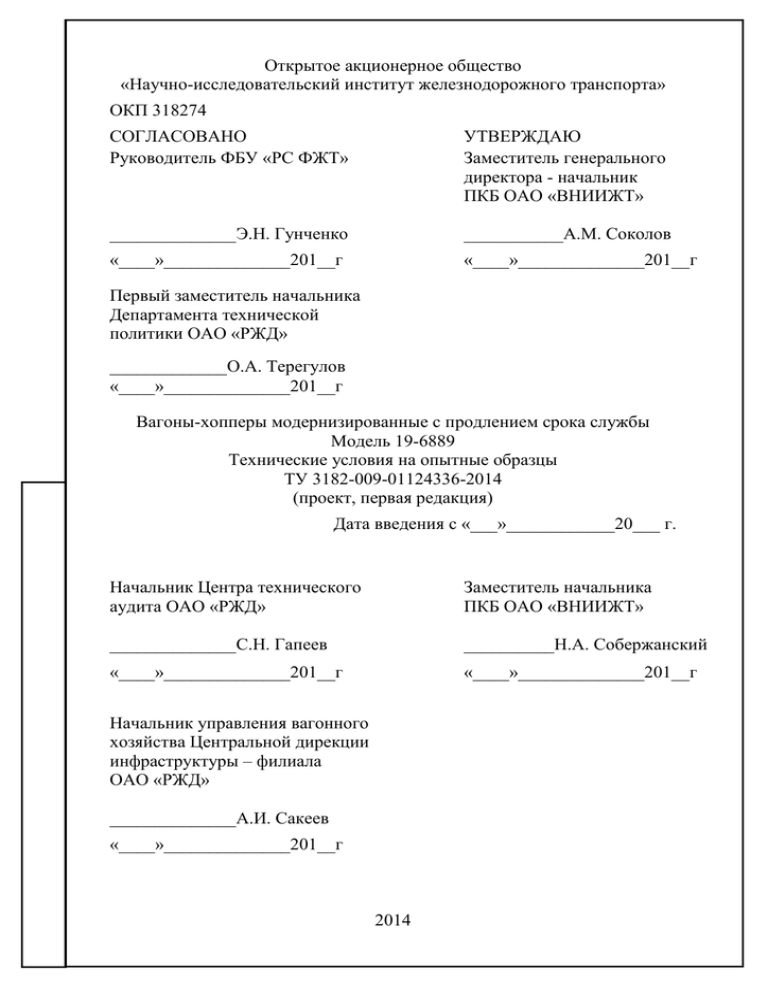

ТУ 3182-009-01124336-2014

advertisement