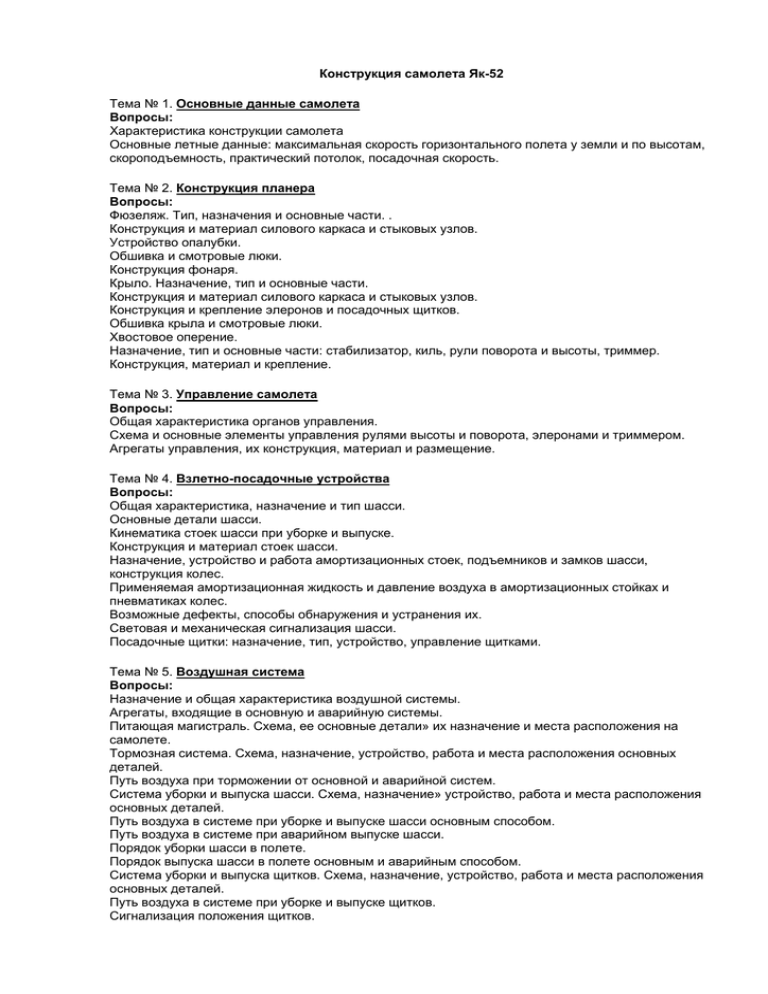

Конструкция самолета Як-52

advertisement