ОПТИМИЗАЦИЯ ТЕХНОЛОГИЙ СМЕШИВАНИЯ И

advertisement

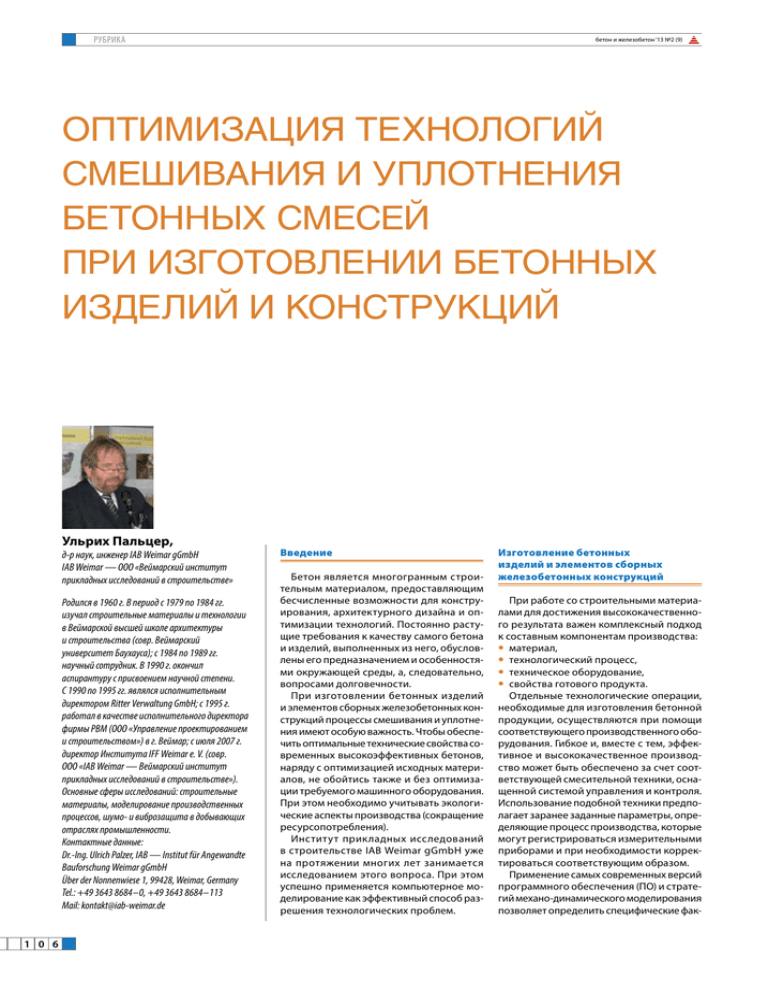

рубрика бетон и железобетон ‘13 №2 (9) Оптимизация технологий смешивания и уплотнения бетонных смесей при изготовлении бетонных изделий и конструкций Ульрих Пальцер, д-р наук, инженер IAB Weimar gGmbH IAB Weimar — ООО «Веймарский институт прикладных исследований в строительстве» Родился в 1960 г. В период с 1979 по 1984 гг. изучал строительные материалы и технологии в Веймарской высшей школе архитектуры и строительства (совр. Веймарский университет Баухауса); с 1984 по 1989 гг. научный сотрудник. В 1990 г. окончил аспирантуру с присвоением научной степени. С 1990 по 1995 гг. являлся исполнительным директором Ritter Verwaltung GmbH; с 1995 г. работал в качестве исполнительного директора фирмы PBM (ООО «Управление проектированием и строительством») в г. Веймар; с июля 2007 г. директор Института IFF Weimar e. V. (совр. ООО «IAB Weimar — Веймарский институт прикладных исследований в строительстве»). Основные сферы исследований: строительные материалы, моделирование производственных процессов, шумо- и виброзащита в добывающих отраслях промышленности. Контактные данные: Dr.‑Ing. Ulrich Palzer, IAB — Institut für Angewandte Bauforschung Weimar gGmbH Über der Nonnenwiese 1, 99428, Weimar, Germany Tel.: +49 3643 8684 – 0, +49 3643 8684 – 113 Mail: kontakt@iab-weimar.de 1 0 6 Введение Бетон является многогранным строительным материалом, предоставляющим бесчисленные возможности для конструирования, архитектурного дизайна и оптимизации технологий. Постоянно растущие требования к качеству самого бетона и изделий, выполненных из него, обусловлены его предназначением и особенностями окружающей среды, а, следовательно, вопросами долговечности. При изготовлении бетонных изделий и элементов сборных железобетонных конструкций процессы смешивания и уплотнения имеют особую важность. Чтобы обеспечить оптимальные технические свойства современных высокоэффективных бетонов, наряду с оптимизацией исходных материалов, не обойтись также и без оптимизации требуемого машинного оборудования. При этом необходимо учитывать экологические аспекты производства (сокращение ресурсопотребления). Институт прикладных исследований в строительстве IAB Weimar gGmbH уже на протяжении многих лет занимается исследованием этого вопроса. При этом успешно применяется компьютерное моделирование как эффективный способ разрешения технологических проблем. Изготовление бетонных изделий и элементов сборных железобетонных конструкций При работе со строительными материалами для достижения высококачественного результата важен комплексный подход к составным компонентам производства: •• материал, •• технологический процесс, •• техническое оборудование, •• свойства готового продукта. Отдельные технологические операции, необходимые для изготовления бетонной продукции, осуществляются при помощи соответствующего производственного оборудования. Гибкое и, вместе с тем, эффективное и высококачественное производство может быть обеспечено за счет соответствующей смесительной техники, оснащенной системой управления и контроля. Использование подобной техники предполагает заранее заданные параметры, определяющие процесс производства, которые могут регистрироваться измерительными приборами и при необходимости корректироваться соответствующим образом. Применение самых современных версий программного обеспечения (ПО) и стратегий механо-динамического моделирования позволяет определить специфические фак- бетон и железобетон ‘13 №2 (9) Моделирование и имитация процессов смешивания, формообразования и уплотнения Условием оптимизации процессов смешивания, формования и уплотнения является точный анализ этих процессов. В работе [1] описываются шесть этапов, которые прорабатываются в определенной последовательности: Рис. 1. Определение свойств свежеприготовленной бетонной смеси 1. Моделирование и имитация поведения смеси в процессе ее переработки На первом этапе изучаются бетоны и их поведение в процессе переработки. Наряду с известными экспериментальными исследованиями, необходимыми для разработки рецептуры, в институте IAB Weimar gGmbH используются современные средства моделирования, которые позволяют эффективно определять важные параметры влияния и их значения. Вследствие развития вычислительной техники эффективная мощность программного обеспечения в последнее время неизменно возрастает. Таким образом, знания о строении материалов все более детально отражаются в генерируемых моделях. Рис. 2. Практические испытания при помощи растворного смесителя 2. Верификация исследований при помощи моделирования в лабораторных условиях Моделируя поведение свежеприготовленных бетонных смесей в процессе их переработки, необходимо сначала выдвинуть какие‑либо предположения. Лабораторно-технические исследования предназначены для подтверждения верности предположений при помощи моделирования и имитации. В зависимости от величины параметров, которые предстоит определить, требуется соответствующее техническое оснащение — лабораторная спецтехника, малогабаритное или крупногабаритное оборудование. 3. Моделирование и имитация работы смесительной, формующей и уплотнительной техники На данном этапе важно найти такие кинетические и кинематические решения, при помощи которых можно добиться параметров, определенных на этапах 1 и 2, в процессах смешивания, формования и уплотнения бетонных смесей. 4. Верификация механо-динамического моделирования в мелкотехническом масштабе На этом этапе необходимо подтвердить параметры эффективных процессов смешивания, формования и уплотнения, которые были определены на этапах с 1 по 3 на малогабаритных испытательных установках. рубрика торы воздействия на процессы смешивания или уплотнения. Наряду с новыми стратегиями смешивания, в институте были разработаны также новые концепции возбудителей, которые помимо стабильно высокого качества бетонных изделий также существенно сокращают шумообразование. 5. Разработка систем обеспечения качества Цель данного этапа состоит в регистрации контрольных данных по смешиванию, формованию и уплотнению при помощи измерительных приборов с целью обеспечения и контроля качества. Рис. 3. Имитация процесса смешивания в растворном смесителе 6. Внедрение результатов исследований и разработок в практику, проверка и подтверждение при помощи измерительной техники На этом этапе происходит комплексное изучение процесса смешивания, формования и уплотнения бетонной смеси с учетом комплексных составляющих: •• бетонная смесь, •• процесс, •• техническое оснащение и свойства готового продукта. Также производится внедрение в практику системы обеспечения качества. Оптимизация процессов смешивания Современные технологические процессы становятся все сложнее. Параллельно растет количество параметров, оказывающих важное влияние на эти процессы. Целенаправленно оптимизировать все параметры только экспериментальным путем едва ли возможно. Оптимизация при помощи моделирования методом дискретных элементов Рис. 4. Имитация процесса смешивания в промышленном смесителе. 1 0 7 рубрика Рис. 5. Моделирование методом дискретных элементом процесса распределения частиц четырех типов в рабочем пространстве смесителя при запуске с различных позиций. [2] Рис. 6. Моделирование методом дискретных элементом процесса распределения частиц четырех типов в рабочем пространстве смесителя по завершении смесительного процесса. [2] за счет изменений в составе сыпучих материалов и зернистых твердых фракций, например, при смешивании, представляет собой весьма привлекательную альтернативу. В отличие от реальных экспериментов, все измерительные данные могут быть зарегистрированы бесконтактным способом. Новая альтернатива обеспечивает значительные преимущества для разработки новых типов смесителей [2]. Цифровое моделирование позволяет еще на теоретическом этапе определить механо-техническую конфигурацию оборудования. Вариация системно-технических факторов, таких как, например, геометрия и порядок расположения смесительного инструмента может значительно повысить эффективность технологического процесса [2]. Моделирование процессов при помощи метода дискретных элементов хорошо зарекомендовало себя ввиду того, что качество смеси легко и просто отследить на протяжении всего процесса, а «мертвые 1 0 8 бетон и железобетон ‘13 №2 (9) зоны» локализуются с большой точностью. Анализ качества смеси при помощи коэффициента вариации возможен в любой момент времени в ходе приготовления смеси, а также в различных зонах смесителя (например, по вертикали или по горизонтали). Помимо этого, метод позволяет изучать точные траектории движения, орбиту перемещения частиц, распределение скоростей, а также нагрузку на частицы и смесительный инструмент (рис. 5 и рис. 6). Таким образом удается обнаружить проблемные участки в смесителе, где из‑за недостаточно активного движения перемешивание компонентов окажется неудовлетворительным. Благодаря обработке данных в ходе процесса, дополнительно появляется возможность определить минимальное время смешивания [2]. Цели оптимизации процессов могут сильно варьироваться в зависимости от типа процесса и от желаемого результата оптимизации. Аналогично факторам влияния цели оптимизации можно разделить на различные классы, описание которых следует ниже [2]. Наиболее распространенная цель оптимизации — это повышение качества процесса. Например, если речь идет о процессах смешивания, то целью оптимизации является улучшение качества смешивания, т. е. степени гомогенизации. Несмотря на то, что данную характеристику процесса не всегда можно рассматривать как отдельный параметр созданной модели, она легко анализируется при помощи стандартных автоматических программ обработки данных. Интерес представляет также анализ показателей индикаторов, которые также соотносятся с качеством процесса и оперативно сообщают о снижении качества процесса. При этом показатели измеряются непосредственно на оборудовании (например, изменение в потреблении мощности и пр.) [2]. Наряду с качеством процесса, важной характеристикой оптимизации является количество (например, повышение пропускной способности или объемного потока). Повышение пропускной способности может быть достигнуто за счет изменения геометрии машины или оптимизации уровня наполнения. Анализ хода процесса при моделировании позволяет выполнить оценку качества процесса во времени и таким образом точно определить оптимальную продолжительность процесса, что является важнейшим преимуществом по сравнению с экспериментальным способом исследования. Помимо этого при моделировании можно целенаправленно ввести входные параметры (например, разброс по величине зерен) с заданными предельными значениями, чтобы определить надежность процесса, и соответствующие коэффициенты запаса надежности [2]. Еще одной целью оптимизации, которая приобрела в последнее время важное зна- чение, является энергоэффективность технологического процесса. Уровень энергопотребления можно оценить в ходе моделирования при помощи крутящего момента и усилий инструментов. С одной стороны, моделирование позволяет путем простого изменения геометрии инструмента испытать большое количество различных вариантов, с другой, при помощи моделирования можно определить точки и время максимального потребления энергии, а значит, целенаправленно анализировать и корректировать эти параметры. И, наконец, еще одной целью оптимизации является минимизация нагрузки на технику и на материал [2]. Порядок действий при оптимизации программы расчета с использованиям метода дискретных элементов может быть различным. При очень малом количестве вариаций комбинации параметров можно изучать напрямую, путем анализа результатов процесса. Тот же порядок действий рекомендуется, если количество геометрических вариаций исследуемого инструмента или класса инструментов уже задано. Если количество параметров очень велико, целесообразно соединить ПО для моделирования методом дискретных элементов со вспомогательной программой оптимизации (например, optiSLang), поскольку в этом случае, задав параметры, можно получить статистический график испытаний удачных комбинаций варьирующихся параметров. Аналогичным образом может использоваться оптимизация на базе ПО для подгонки геометрии машины. В этом случае нередко требуется привязка к САПР [2]. Для того, чтобы минимизировать затраты, связанные с расчетами, используются различные средства, повышающие эффективность расчетов. Так, количество частиц и образующееся в этой связи количество контактов может быть сокращено за счет увеличения размера частиц. Шарикообразная форма частиц или ограничение моделирования рамками одного имеющего важность подпространства сокращает затраты на расчеты [2]. Оптимизация процессов формования и уплотнения при производстве бетонных изделий Самым известным и наиболее распространенным методом изготовления бетонных изделий является технология виброударного формования, которая находит применение в камнеформовочных машинах. Для данного метода характерна высокая экономичность, особенно если речь идет о массовом производстве камней. Метод виброударного формования реализуется на очень высоком технологическом уровне и при условии отлаженности производства позволяет получить стабильно высокое качество продукта. Однако данный метод не лишен серьезных недостатков. Из- Рис. 7. Система настройки дебаланса при гармоничной вибрации [7] Рис. 8. Внешние зажимные усилия при гармоничной вибрации [7]. Рис. 10. Гармоничные вибрации повышают качество продукта [7] Рис. 11. Гармоничные вибрации повышают качество продукта [6] •• вибрации, отрицательно сказывающие- система «Гармоничные вибрация I» не нуждается в установке ударной планки и отладке зажима формы. Новая технология позволяет легко и быстро выбрать оптимальные настройки и обеспечить их повторяемость. Зажим формы на поддоне обусловливает абсолютно равномерное распределение вибраций по всей площади обработки. Таким образом, обеспечивается не только равномерное уплотнение, но и чрезвычайно равномерное наполнение форм, чему способствуют предварительные вибрации. Отказ от техники жестких ударов сокращает эмиссию шума и износ формы [6]. Существенное отличие от традиционных систем виброударного формования заключается в частотном диапазоне вибраций. Если при виброударном формовании соударения между столом, поддоном, формой и ударной планкой обусловливают высокую амплитуду ускорения до 200 g и широкий спектр частот, особенно в диапазоне слышимости, то при гармоничных вибрациях содержание высокочастотных, отвечающих за шумы компонентов, значительно снижается, а средства вибро- и шумоизоляции с конструкционной точки зрения являются более совершенными. Мощность издаваемого камнеформовочной машиной шума сокращается на более чем 10 дБ, что означает значительное сокращение шумовых эмиссий (рис. 9). На изобретенную систему «Гармоничных вибраций I» могут перейти машины, уже находящиеся в эксплуатации. Имеющуюся формооснастку можно продолжать использовать. При этом значительно сокращается износ камнеформовочной машины, благодаря отказу от ударного возбуждения. Снижаются издержки производства. Суть усовершенствованной технологии вибраций «Гармоничные вибрации II» заключается в том, что источник вибраций теперь располагается непосредственно на форме (раме), т. е. операция по фиксации формы полностью отпадает. Далее гармоничная вибрация подается на саму форму, что является альтернативой столу с ударным импульсом. Помимо этого распалубочная операция выполняется за счет согласованного движения поддона и пуансона, а не за счет подъема всей формы [3]. ся на окружающей среде, •• чрезвычайно высокий уровень шумо­ образования [3]. Институт IFF Weimar e.V. (новое название: IAB Weimar gGmbH) разработал концепции «Гармоничные вибрации I» и «Гармоничные вибрации II», что представляет собой успешное начинание, которое как альтернативная технология изготовления бетонных изделий полностью избавляет или сводит к минимуму недостатки виброударного формования [4], [5], [3]. Новые разработки обладают следующими преимуществами: •• возможность более точной настройки технологических параметров, •• воспроизводимое качество продукта, •• сокращение износа механических деталей и значительное сокращение эмиссии шума. Сравнение звуковых диапазонов до и после перехода машины на гармоничные вибрации Уровень звукового давления, дБ 110,0 До переоборудования После переоборудования 100,0 90,0 80,0 70,0 60,0 50,0 40 Гц 50 Гц 63 Гц 80 Гц 100 Гц 125 Гц 160 Гц 200 Гц 250 Гц 315 Гц 400 Гц 500 Гц 630 Гц 800 Гц 1 кГц 1,25 1,6 кГц кГц 2 кГц 2,5 кГц 3,15 4 кГц кГц 5 кГц 6,3 кГц 8 кГц 10 кГц 12,5 кГц Частота Рис. 9. Сравнение звуковых диапазонов до и после перехода машины на гармоничные вибрации [7]. вестные проблемы заключаются, прежде всего, в следующем: •• экстремальные нагрузки на механические узлы машины и обусловленный ими интенсивный износ и высокие производственные издержки, •• сложность выбора и сохранение оптимальных настроек машины, •• сложность обеспечения воспроизводимости качества продукта, В то время как при виброударном формовании поддон и форма временно прикрепляются к вибростолу при помощи среднего по интенсивности прижимного усилия, характерной чертой технологии «Гармоничная вибрация I» является соединение вибростола с поддоном и формой при помощи очень мощного зажимного усилия. В отличие от существующего на сегодняшний день способа виброформования, рубрика бетон и железобетон ‘13 №2 (9) 1 0 9 рубрика бетон и железобетон ‘13 №2 (9) Рис. 14. Форма изгиба при свободных колебаниях виброрамы при 71,0 Гц [3] Рис. 12. Плоская многотельная модель вибросистемы [3]. К цилиндру Пуансона Пуансонная пружина Система управления Пуансон Формооснастка Пружина виброрамы Виброрама Вибровозбудитель Пружина поддона Виброцилиндр Система подъема поддонов Бетонная смесь Поддон Рис. 13. Схема вибросистемы с гармоничными вибрациями [3] Данные новшества обеспечивают очень значительные преимущества. Во-первых, усилие направляется по технически более короткому пути (от стенки формы в бетонную смесь). Во-вторых, можно отказаться от дорогостоящего и тяжелого вибростола, за счет чего значительно сокращается масса механических компонентов, которую надо приводить в движение. Как следствие, производство бетонных изделий требует меньше затрат, потребляет меньше энергии и является экологичным, сокращается вибрационная и шумовая нагрузка [3]. На рис. 12 и 13 представлены результаты механо-динамических расчетов и моделирования, которые проводились с использованием программ многотельного моделирования и моделирования методом конечных элементов (МКЭ). Минимальное расстояние от источника до точки передачи виброэнергии позволяет обходиться компактными структурами, которые по сравнению с известными технологическими узлами обладают значительно меньшей собственной массой. Посколь- 1 1 0 ку при виброуплотнении речь идет о динамическом процессе, при котором при помощи усилия приводится в колебательное движение определенная масса, то сокращение веса означает сокращение усилия возбуждения для достижения той же амплитуды движения. Меньшее усилие возбуждения позволяет применять более мелкие вибросистемы, в свою очередь также обладающие меньшим собственным весом. Таким образом повышаются КПД и энергоэффективность машины. Снизу форма и ячейки упираются в указанный выше поддон. Поддон со стороны формы оснащен упругим механизмом, который, благодаря пружинам, позволяет вслед за формой повторять вибрационные движения и гарантировать, таким образом, герметичность формы во время гармоничных вибраций. Сверху каждая ячейка формы во время гармоничных вибраций временно прикрывается пуансонной пластиной. Все пуансонные пластины образуют одну модульную группу — пуансонный модуль. Механизм Рис. 15. Модель по методу конечных элементов для формы камнеформовочной машины на 12 бетонных изделий 20 x 10 x 8 [3]. прижимает пуансон к поверхности бетонной смеси. Подвижная часть пуансонного модуля повторяет движения формы, благодаря упругому соединению между подвижной и жесткой конструкцией над пуансонными пружинами. В описании концепции легко просматривается сокращение количества подвижных компонентов и общей массы по сравнению с оборудованием, работающим на виброударном принципе, а также по сравнению с описанной концепцией «Гармоничные вибрации I». Ввиду того, что усилие теперь подается непосредственно на виброраму с формооснасткой, теряет свое значение механический запор между генератором дебаланса и формооснасткой. Чтобы обеспечить гармоничность вибраций и предотвратить смещения компонентов относительно вибросистемы, все наружные компоненты формы во время вибраций сдвигаются за счет небольшого динамического усилия таким образом, что смещения становятся невозможными. Технологический процесс, в основу которого положена данная концепция, нуждается в тщательном планировании всех операций, а также их последовательности. Необходимо также разработать новые, определяющие ход процесса компоненты камнеформовочной машины. Принципиальная схема механо-технического исполнения и основные компоненты представлены на рис. 13 [3]. Наряду с компонентами от типовых виброударных систем, следует отметить новые или модифицированные узлы: бетон и железобетон ‘13 №2 (9) Рис. 19. Волнообразное распространение вибраций [9] Рис. 16. Камнеформовочная машина в работе, вид спереди [3] рубрика Рис. 20. Конструкция стола с волнообразным принципом распределения вибраций [9] Рис. 21. Цепь валов с дебалансными грузами [10] Рис. 17. Камнеформовочная машина в работе, вид спереди [3] •• виброрама с жестко установленными виброгенераторами, •• сменный комплект форм, •• система подъема поддона с цилиндром и пружинами, •• адаптированная система управления [3]. Рис. 22. Рабочий прототип стола с волнообразной системой уплотнения [10] Оптимизация процессов формования и уплотнения при производстве сборных железобетонных конструкций Сборные железобетонные конструкции изготавливаются на предприятии и устанавливаются или монтируются на стройплощадке. Известны следующие основные принципы организации производства: •• производство карусельного типа, •• стендовое производство. Высокой степени автоматизации особенно хорошо поддается карусельный тип производства [8]. Решающее влияние на качество бетонных изделий оказывают процессы формования и уплотнения бетонной смеси. Чтобы полу- Рис. 18. Неравномерное уплотнение при использовании наружных вибраторов [9] чить равномерное уплотнение при переработке бетонной смеси, необходимо обращать внимание на следующие аспекты: •• равномерная подача виброэнергии во все контактные точки смеси, •• равномерное распределение вибро­ энергии по всей смеси, •• оптимальное соответствие параметров вибрации уплотняемой смеси. В настоящее время крупноформатные железобетонные элементы в основном производятся на паллетах, где подача виброэнергии для уплотнения осуществляется через наружные вибраторы. Данный метод имеет недостаток, связанный с тем, что достигаемое при этом уплотнение является неравномерным, что приводит к возникновению в железобетонной конструкции зон с разной степенью уплотнения [9]. Как следствие — снижение качества железобетонного изделия. В институте были разработаны инновационные системы уплотнения, которые способны обеспечить равномерное уплотне- 1 1 1 рубрика бетон и железобетон ‘13 №2 (9) Рис. 23. Схема опрокидного стола с волнообразной системой уплотнения Рис. 24.Сборка рабочего прототипа [12] ние по всему бетонному элементу [10]. Новая технология реализуется за счет двух вращающихся во встречном направлении дебалансных валиков. Валики располагаются на боковых поверхностях так, чтобы обеспечить хороший доступ. Сам дебалансный груз состоит из двух подвижных половинок, за счет которых дебаласное усилие, а значит ускорение, подстраиваются под характер уплотняемой смеси. Чтобы обеспечить симметричность прилагаемого усилия, дебалансные грузы устанавливаются по обе стороны подшипника (рис. 19 – 22). В дальнейшем волнообразная система уплотнения была усовершенствована за счет опрокидного стола с волнообразным принципом распространения вибраций [11]. Данный стол представляет собой конструкцию в виде стола, расположенную на потайных пружинящих элементах, встроенных в опрокидную раму с волнообразным приводом. Привод оборудован таким образом, чтобы обе цепи валов вращались в одном направлении. Из этого вытекают следующие преимущества: •• простая конфигурация, •• использование простых, недорогих механических элементов, •• возможность модульного дооснащения путем добавления трех и более приводных цепей, если это позволяют габариты стола. 1 1 2 Заключение и перспективы Институт IAB Weimar gGmbH на протяжении многих лет занимается исследованием вопросов формования и уплотнения бетонных смесей для производства высококачественных бетонных изделий. При этом находит применение и компьютерное моделирование. Благодаря самым современным компьютерным программам и стратегиям механо-динамического моделирования можно целенаправленно воздействовать на специфические параметры, имеющие решающее значение в процессе смешивания или уплотнения. Наряду с новыми стратегиями смешивания, были разработаны также инновационные виброконцепции для бетонных изделий и сборных железобетонных конструкций, которые, помимо стабильно высокого качества продукции, содействуют также существенному сокращению шума. Благодаря увеличению возможностей вычислительной техники и постоянному совершенствованию программ моделирования, практические ситуации могут изображаться все более реалистично. Важным моментом является также совершенствование моделей материалов. Это является предметом актуальных исследований института IAB Weimar gGmbH. Литература 1. Kuch Helmut, Schwabe Jörg-Henry und Palzer Ulrich: Formgebung und Verdichtung von Gemengen — Beton-Keramik-Asphalt. Düsseldorf: Verlag Bau+Technik.2012. ISBN 978‑3‑7640‑0534‑4. 2. Krenzer Knut und Palzer Ulrich: Potenziale der DEM bei der Prozessoptimierung. IAB Weimar gGmbH, Vortrag zur 5. Fachtagung Baumaschinentechnik der TU Dresden, 2012. 3. Palzer Ulrich, Martin Jürgen und Walter Markus: Ein neues Verdichtungsverfahren. In: BWI — BetonWerk International — 1 / 2012. 4. Kuch Helmut: Betonsteinfertiger mit hocheffektiver harmonischer Vibration. IFF Weimar e.V., FuE-Forschungsprojekt im Auftrag des BMWI Berlin, Reg. Nr. 1081 / 01 2001 – 2003. 5. Palzer Ulrich und Wächter Hubert: Neuartiger Steinfertiger zur energieeffizienten und lärmarmen Herstellung von Betonwaren mit harmonischer Formvibration. IFF Weimar e.V. — Abschlussbericht Forschungsvorhaben IW 082074 Euronorm GmbH, 2011. 6. Becker Günter und Mothes Steffen: Von der Idee zur Marktreife: Die harmonische Vibration — revolutionäres Vibrationssystem. In: BFT 12 / 2003, S. 40 – 47. 7. Schwabe Jörg-Henry: Verbesserte Qualität von betonwaren — Weiterentwickelter Betonsteinfertiger mit harmonischer Vibration. IFF Weimar e.V., Vortrag 53. Ulmer BetonTage, 2009. 8. Kuch Helmut, Schwabe Jörg-Henry und Palzer Ulrich: Herstellung von Betonwaren und Betonfertigteilen — Verfahren und Ausrüstungen. s.l.: Verlag Bau und Technik GmbH, 2009. ISBN 978‑3‑7640‑0507‑8. 9. Kuch Helmut und Schwabe Jörg-Henry: Vibrationserregung in Baustoffmaschinen. VDI-Tagung: Schwingungen in Antrieben 2001. Vortrag, Tagungsband, Würzburg 09 / 2001. 10.Kuch Helmut: Wellentisch. ffc gmbh Weimar, FuE-Forschungsprojekt im Auftrag der TAB Erfurt, Reg. Nr. 1999‑FE-7211, 2003. 11.Palzer Ulrich: Entwicklung und Erprobung einer verbesserten Technologie zur Herstellung von Betonelementen mit erhöhten Anforderungen an Qualität, Lärmemission und Energiebilanz. FuE-Forschungsprojekt im Auftrag des BMWI, Programm ZIM, IFF Weimar e.V., 2009 – 2011. 12.Wächter Hubert: Wellenkipptisch — homogene Verdichtung großflächiger Betonfertigteile. IFF Weimar e.V., Vortrag zur 18. IFF-Tagung, 2011. 13.Kuch Helmut: Forschungsprojekt «Betonsteinfertiger mit hocheffektiver harmonischer Vibration»,Abschlussbericht IFF Weimar e.V., 2004.