PDF Version - Manfredini e Schianchi

advertisement

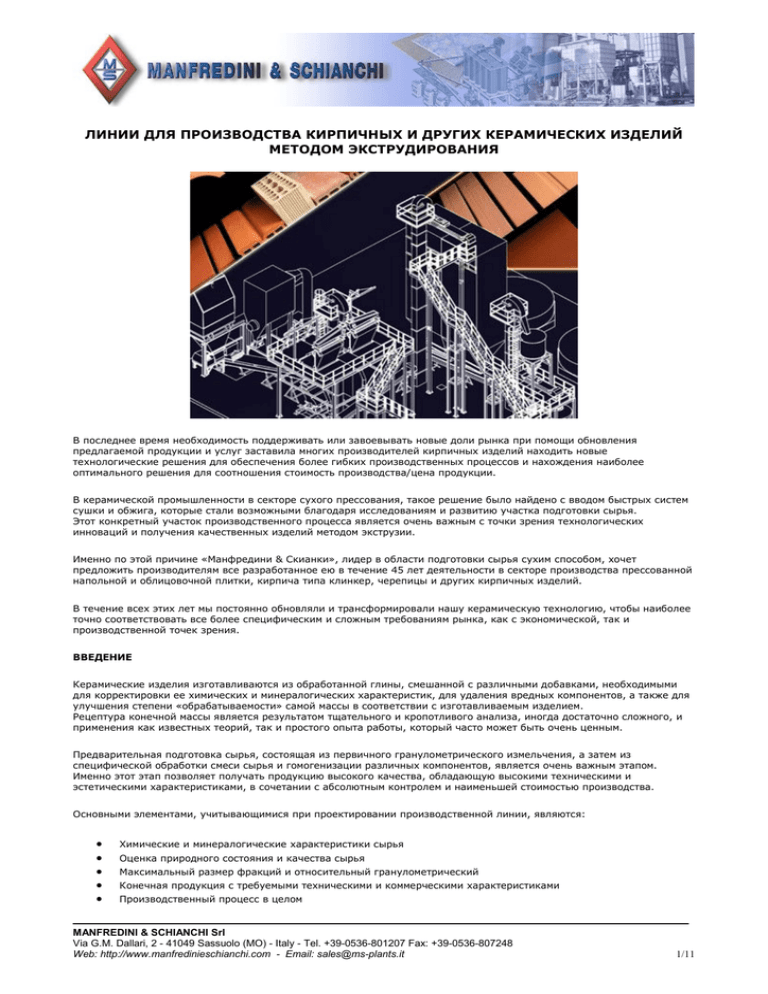

ЛИНИИ ДЛЯ ПРОИЗВОДСТВА КИРПИЧНЫХ И ДРУГИХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ МЕТОДОМ ЭКСТРУДИРОВАНИЯ В последнее время необходимость поддерживать или завоевывать новые доли рынка при помощи обновления предлагаемой продукции и услуг заставила многих производителей кирпичных изделий находить новые технологические решения для обеспечения более гибких производственных процессов и нахождения наиболее оптимального решения для соотношения стоимость производства/цена продукции. В керамической промышленности в секторе сухого прессования, такое решение было найдено с вводом быстрых систем сушки и обжига, которые стали возможными благодаря исследованиям и развитию участка подготовки сырья. Этот конкретный участок производственного процесса является очень важным с точки зрения технологических инноваций и получения качественных изделий методом экструзии. Именно по этой причине «Манфредини & Скианки», лидер в области подготовки сырья сухим способом, хочет предложить производителям все разработанное ею в течение 45 лет деятельности в секторе производства прессованной напольной и облицовочной плитки, кирпича типа клинкер, черепицы и других кирпичных изделий. В течение всех этих лет мы постоянно обновляли и трансформировали нашу керамическую технологию, чтобы наиболее точно соответствовать все более специфическим и сложным требованиям рынка, как с экономической, так и производственной точек зрения. ВВЕДЕНИЕ Керамические изделия изготавливаются из обработанной глины, смешанной с различными добавками, необходимыми для корректировки ее химических и минералогических характеристик, для удаления вредных компонентов, а также для улучшения степени «обрабатываемости» самой массы в соответствии с изготавливаемым изделием. Рецептура конечной массы является результатом тщательного и кропотливого анализа, иногда достаточно сложного, и применения как известных теорий, так и простого опыта работы, который часто может быть очень ценным. Предварительная подготовка сырья, состоящая из первичного гранулометрического измельчения, а затем из специфической обработки смеси сырья и гомогенизации различных компонентов, является очень важным этапом. Именно этот этап позволяет получать продукцию высокого качества, обладающую высокими техническими и эстетическими характеристиками, в сочетании с абсолютным контролем и наименьшей стоимостью производства. Основными элементами, учитывающимися при проектировании производственной линии, являются: • • • • • Химические и минералогические характеристики сырья Оценка природного состояния и качества сырья Максимальный размер фракций и относительный гранулометрический Конечная продукция с требуемыми техническими и коммерческими характеристиками Производственный процесс в целом MANFREDINI & SCHIANCHI Srl Via G.M. Dallari, 2 - 41049 Sassuolo (MO) - Italy - Tel. +39-0536-801207 Fax: +39-0536-807248 Web: http://www.manfredinieschianchi.com - Email: sales@ms-plants.it 1/11 ПРИРОДНОЕ СОСТОЯНИЕ СЫРЬЯ Интересующими нас характеристиками природного состояния сырья являются следующие: • • • начальная фракция сырья по ее приходу на предприятие относительная влажность, в сравнении с весом сухого образца твердость, замеренная по шкале Мос (Mohs) Глинистое сырье может быть классифицировано следующим образом, в соответствии со степенью его влажности при добыче: • • • • сухое (относительная влажность до 6%) полусухое (относительная влажность от 7% до 10%) полумокрое (относительная влажность от 11% до 18%) мокрое (относительная влажность от 18% до 25% и более) Уровень влажности может значительно меняться в зависимости от степени пластичности глинистого компонента. В любом случае, необходимо отметить, что даже на основании вышеуказанной спецификации все же очень сложно сравнивать между собой многочисленные типы существующего глинистого сырья; даже сырье одинаковой влажности будет вести себя по разному в ходе гранулометрического измельчения и просеивания. Поэтому рекомендуется произвести предварительный анализ сырья на степень его пригодности для промышленного изготовления того или иного вида продукции. Кроме того, необходимо также учитывать географическое расположение карьера, климатические условия, территориальное расположение карьера по отношению к инфраструктуре, специфические условия и способы обработки. Начальная фракция при добыче сырья может быть довольно внушительных размеров (до 600 мм), но затем сырье может пропускаться через машины предварительного измельчения (дробилки). Если же размер фракции не превышает 200 мм, то его можно подавать непосредственно на мельницы первичного помола, снабженные широкими загрузочными воронками. Само сырье подразделяется на нижеследующие типы, в соответствии со степенью его «обрабатываемости» и твердости: • • • твердое сырье, от 6 до 7 по шкале Моса (Mohs) полутвердое сырье, от 5 до 6 по шкале Моса (Mohs) мягкое, ниже 4 по шкале Моса (Mohs) Поэтому сырье, содержащее значительное количество глины, классифицируемое как твердое или полутвердое (измельчаемое), с уровнем влажности не выше 18%, является идеальным для помола сухим способом. MANFREDINI & SCHIANCHI Srl Via G.M. Dallari, 2 - 41049 Sassuolo (MO) - Italy - Tel. +39-0536-801207 Fax: +39-0536-807248 Web: http://www.manfredinieschianchi.com - Email: sales@ms-plants.it 2/11 Если же сырье по своим характеристикам не соответствует вышеуказанному, то применяются различные способы для его улучшения, похожие на старинные и простейшие методы, используемые крестьянами при обработки почвы, но более легкие благодаря использованию машин для обработки земли, снабженных специальным механическим оборудованием. В частности речь идет о следующих операциях: • • Глина добывается в наиболее сухой период, а затем складируется в насыпях под открытым небом. • Данная процедура производится в течение 1 или 2 дней, после чего уровень влажности глины снизится настолько, что она может быть использована для помола сухим способом. • При ухудшении погодных условий и/или на промышленных предприятиях таким образом подготовленная глина хранится укрытая специальным материалом, в количестве необходимом для обеспечения нескольких месяцев производства. В летний период эта глина рассыпается на больших площадях и сушится на солнце. Пока глина сохнет, она ворочается при помощи экскаватора для того, чтобы нижние ее слои также были на солнце и теряли часть влаги. Такая процедура необходима также для смешивания глинистого сырья, привезенного с карьера. Что же касается другого сырья, не содержащего глину, то с ним не бывает подобных проблем, поскольку традиционные керамические компоненты, такие как песок, полевые шпаты, кальцинированная глина, не содержат влагу в больших количествах и не являются пластичными. В том случае, когда вышеуказанный способ добычи и хранения глины не является приемлемым, используют специальные сушилки для понижения степени ее влажности. ДОБАВКИ При составлении смесей для корректировки обычно используют низкопластичные добавки. Вопреки сложившемуся мнению, некоторые из таких добавок, как, например, шамот (бой обожженной плитки) в небольших количествах (5-10%) не только не влияют на усиление стирания мелющих тел, но и повышают эффективность работы мельниц. Добавки, загруженные в мельницу вместе с глинистым сырьем, облегчают процесс измельчения так называемых «мыльных» (наиболее сложных в обработке) глин, способствуя их помолу и продвижению внутри мельницы. Использование шамота вообще оказывает благотворное влияние на весь производственный процесс, так как дает следующие преимущества: • • • стабилизирует массу, не снижая пластичности • выполняет связывающую функцию, объединяя частички глины увеличивает механическую прочность сухого изделия на 10-15% улучшает процесс сушки и обжига, поскольку повышает общую пористость массы, как влажной, так и высушенной Кроме технико-производственных аспектов, использование шамота различной гранулометрии позволяет получить особенные эстетические эффекты на плитке, как например белые или черные точки, которые особенно ценятся на поверхности «флорентийской» плитки. По сравнению с другими отощающими добавками шамот сохраняет исходные характеристики сырья, прекрасно смешиваясь с ним, и не заметен на поверхности обожженного изделия так, как, например, песок. Когда подготовлено необходимое количество добавки нужной фракции, то она смешивается с сырьем сухим способом при помощи объемных дозирующих систем. MANFREDINI & SCHIANCHI Srl Via G.M. Dallari, 2 - 41049 Sassuolo (MO) - Italy - Tel. +39-0536-801207 Fax: +39-0536-807248 Web: http://www.manfredinieschianchi.com - Email: sales@ms-plants.it 3/11 КЛАССИФИКАЦИЯ И ГРАНУЛОМЕТРИЧЕСКОЕ РАСПРЕДЕЛЕНИЕ Одной из основных характеристик подготовки сырья сухим способом является возможность удержание фракции сырья на одном определенном уровне путем калибровки и регулировки мелющих и просеивающих машин. Это позволяет получить особенно качественные и ценные с эстетической и технической точек зрения экструдированные изделия. Применение данной технологии дает широкую гамму возможностей, обобщенных в нижеследующей таблице: 1) 2) 3) 4) 5) 6) крупная фракция от 1,5 мм и более полукрупная фракция от 0,8 мм до 1,5 мм полумелкая фракция от 0,4 мм до 0,7 мм мелкая фракция от 0,25 мм до 0,4 мм очень мелкая фракция от 0,15 мм до 0,25 мм пыль < 0,15 мм Необходимо уточнить, что за фракцию принимается максимальное допустимое значение размера частицы порошка, находящееся в «пике» всей гранулометрической кривой, в рамках которой и определяются процентные соотношения по другим фракциям, составляющим тестируемый образец. Отбор фракции всегда гарантирован устройствами просеивания, но процентные соотношения по набору гранулометрии могут варьироваться по следующим причинам: • • • - природное состояние и тип сырья - типология измельчения при первичном помоле - изменение параметров в зависимости от типа мельни Для получения различной гранулометрии сырья используются мельницы с различными техническими и конструктивными характеристиками. Учитывая весь накопившийся по сегодняшний день опыт и принимая во внимание результаты, получены при использовании нашего оборудования, мы можем утверждать, что: Для получения крупной (1) или полукрупной (2) фракции можно использовать только молотковые мельницы, с решетками с крупной ячейкой. Благодаря своим характеристикам эти комбинированные машины могут выполнять одновременно и первичный и тонкий помол с возвратом порошка от первого помола на ту же мельницу. Для получения полумелкой фракции (3) можно использовать только молотковые мельницы, разделенные по функциям на мельницы «первичного помола» (от 40% до 80% от загрузки идут с первого помола) и «тонкого помола». Для мелкой (4) и супер мелкой фракций (5) необходимо после мельниц первичного помола установить специальные мельницы для тонкого помола, мелющими при помощи вальцов или маятников, с разными конструктивными и функциональными характеристиками, позволяющими получить особенно тонкую фракцию. Что же касается последней фракции, которую мы назвали «пылью», то на самом деле этот гранулометрический компонент входит в состав каждого образца перемолотого сырья и может количественно изменяться от 30% при помоле только на молотковых мельницах до 100% после усиленного помола на вальцевых или маятниковых мельницах. Положительный (а иногда отрицательный) эффект, оказываемый различными фракциями и соответствующими гранулометрическими кривыми на конечный продукт является очень важным, так как затрагивает не только его технические и эстетические характеристики, но и влияет на весь производственный процесс. Они обусловливают сроки и способы производства, а также влияют на эффективность работы оборудования на первых этапах производственных линий. MANFREDINI & SCHIANCHI Srl Via G.M. Dallari, 2 - 41049 Sassuolo (MO) - Italy - Tel. +39-0536-801207 Fax: +39-0536-807248 Web: http://www.manfredinieschianchi.com - Email: sales@ms-plants.it 4/11 КОНЕЧНЫЙ ПРОДУКТ Можно утверждать, что сухой способ подготовки сырья, разработанный «Манфредини & Скианки», является единственной технологией, с помощью которой возможно производить ВСЕ типы глиняных изделий, изготавливаемые из пластичной массы методом экструдирования и/или прессования и обладающие ВСЕМИ необходимыми техническими и коммерческими характеристиками. Это касается не только самого «простого» обычного кирпичного изделия (фигурные керамические изделия), но и самого «престижного» (экструдированный керамогранит). На сегодняшний день все типы обычных кирпичных изделий, названные выше «фигурной керамикой», производятся при помощи сухого помола: от полого кирпича до несущего стенного блока, стандартного или облегченного; от фасадного кирпича до блока для перекрытий; от серии многодырчатых кирпичей и пустотелых керамических блоков для горизонтальных ненесущих конструкций до последней новинки этого сектора – несущего керамоблока со структурой типа «соты», сочетающего в себе высочайший технический и экономический уровень с соблюдением норм охраны окружающей среды. Кровельные материалы, голландская и обычная черепица - это именно те изделия, которые в последнее время требовали пересмотра производственного процесса, как в техническом аспекте, так и с точки зрения эстетики конечного продукта (например глазурованная черепица), необходимого для поддержания товара на конкурентоспособном уровне в этом все более и более требовательном секторе рынка. Сухой способ подготовки сырья позволил улучшить многие из их характеристик, как например транспирацию, водонепроницаемость, изоляционные свойства, холодоустойчивость и сделать более однородной пористость материала, упрочить его микроструктуру и снизить способность капиллярного поглощения. Традиционная итальянская напольная плитка типа «котто» также смогла обновиться и стать более престижной благодаря тщательному подбору рецептуры массы с использованием типичных тосканских глин, поверхностным обработкам плитки и различным технологиям формовки, сушки и обжига, которые смогли стать более легкими только при сухом способе масса-заготовки. Таким образом родились закругленная плитка «котто», старинная «рустико», обожженная и «размытая», глазурованная и сделанная вручную, грубая и элегантная. Все эти типы плитки подходят для самого разного их применения, как для внешней, так и для внутренней отделки, благодаря своим обновленным и улучшенным характеристикам водопоглощения, прочности, устойчивости к деформациям, к глубокой абразивности, морозу и скачкам температуры. Кирпич типа «Клинкер», являющийся самым «техническим» среди экструдированных изделий, благодаря достаточно тонкому помолу своего сырья, облегчающему его обжиг при высоких температурах, отличается высоким качеством, а глазурованные изделия – и хромированными цветовыми эффектами, и прекрасными техническими характеристиками. Экструдированный керамогранит – самый молодой технический промышленный продукт, изготавливается путем смешивания каолиновых (белых) глин, полевых шпатов и талька и обжигается при высоких температурах. Для изготовления экструдированного керамогранита необходимо провести очень тонкое измельчение сырья сухим способом, а также обеспечить его однородность при смешивании, увлажнении и формовке изделий при правильном уровне влажности. MANFREDINI & SCHIANCHI Srl Via G.M. Dallari, 2 - 41049 Sassuolo (MO) - Italy - Tel. +39-0536-801207 Fax: +39-0536-807248 Web: http://www.manfredinieschianchi.com - Email: sales@ms-plants.it 5/11 ПРЕИМУЩЕСТВА СУХОГО СПОСОБА ПОМОЛА ПО ТЕХНОЛОГИИ «Манфредини & Скианки» Система подготовки сырья сухим способом представляет собой прежде всего «постоянно контролируемый процесс с гарантируемым результатом», поскольку позволяет проверить и соблюсти на практике все те строгие функциональные параметры, которые закладываются на этапе проектирования. В основе различных решений по составу оборудования, изменяющихся в зависимости от производственных необходимостей и имеющегося в распоряжении сырья, лежит ряд конструктивных и функциональных прерогатив, позволяющих добиваться намеченных целей и дающих значительные преимущества, которые невозможно получить при помощи других, пусть даже самых современных традиционных способах производства (прокатка и т.п.). Основными правилами являются: 1) Обработка и измельчение любого типа сырья, использующегося сегодня для производства прессованных или экструдированных глиняных изделий, без ограничений по химическим, минералогическим и природным характеристикам. Имеющиеся преимущества: • Возможность использовать существующие месторождения без необходимости в применении дорогостоящих и сложных процессов отбора сырья при его добыче. • Возможность компоновки рецептур с использованием сырья, имеющегося в распоряжении или более доступного, снимающая статью огромных расходов на поиск и закупку альтернативного. • Возможность использования боя сухих или обожженных изделий, собственных или от других производителей. 2) Возможность измельчения сырья вплоть до получения фракции нужного размера, при точном контроле всего процесса. Имеющиеся преимущества: • Полное удаление всех карбонатных включений любого типа, слюды и всего другого, провоцирующего технические и эстетические дефекты на готовых изделиях. • Возможность получения разной гранулометрии по каждому типу сырья, для его отдельного или совместного использования в производстве. MANFREDINI & SCHIANCHI Srl Via G.M. Dallari, 2 - 41049 Sassuolo (MO) - Italy - Tel. +39-0536-801207 Fax: +39-0536-807248 Web: http://www.manfredinieschianchi.com - Email: sales@ms-plants.it 6/11 3) Высокая гибкость в использовании линий помола «MS» и отдельных машин, с учетом производственных нужд и необходимости изменять гранулометрию сырья, получаемая благодаря заложенному в на этапе проектировки принципу модульности оборудования, то есть его деления на независимые друг от друга сегменты. Имеющиеся преимущества: • Во время планового или внепланового технического обслуживания оператор может гарантировать непрерывность работы. • Возможность немедленного реагирования на изменения получаемого сырья из-за различного состояния и/или смены месторождения. • Возможность изменять технические и эстетические характеристики готовых изделий или планировать скорейшую смену изготавливаемого продукта в зависимости от требований рынка. • Возможность предусматривать и программировать расширения, реконструкции и технологическое обновление первых участков с соблюдением гарантии качества изготавливаемой смеси, предназначенной для различных операций формовки, сушки и обжига. СООБРАЖЕНИЯ ПО ПОВОДУ НЕКОТОРЫХ АСПЕКТОВ КЕРАМИЧЕСКОЙ ТЕХНОЛОГИИ Подготовка сырья сухим способом всегда являлась предметом шумных, но спорных дебатов: распространено мнение, что синонимом слова «помол» является в общих чертах термин «распыление», а потому результатом эффективного помола должно являться как можно большее количество тонкого и однородного порошка. Это мнение является ошибочным. Использование только тонко измельченных порошков выявляет и провоцирует следующие проблемы: • • • плохую сцепку смеси во время формовки низкую механическую прочность сформованного и высушенного изделия болеевысокиециклысушкииобжигасрискомдеформацииизделия Благодаря многолетнему и специфическому опыту работы в керамическом секторе, мы привнесли в область производства экструдированных изделий этот основной аспект технологии подготовки и обработки сырья. Вообще, секрет эффективной подготовки и измельчения сырья состоит в способности следовать «сбалансированному» гранулометрическому графику с соответствующим разделением порошка на разные фракции, дабы выстроить «скелет» прочную, но в тоже время совершенную структуру массы. Для получения этого нужно учитывать, что различные фракции порошка являются результатом процесса измельчения. Ударная сила, оказываемая на сырье при его измельчении в молотковой мельнице серии «P.I.G.», влечет за собой образование порошка с частицами неправильной многогранной формы, с гранулометрическим его разделением на многочисленные фракции. MANFREDINI & SCHIANCHI Srl Via G.M. Dallari, 2 - 41049 Sassuolo (MO) - Italy - Tel. +39-0536-801207 Fax: +39-0536-807248 Web: http://www.manfredinieschianchi.com - Email: sales@ms-plants.it 7/11 Сырье, измельченное в маятниковой мельнице тонкого помола серии «MS», из-за растирающего действия вальцов и/или маятников, имеет другую морфологию, а именно все частицы плоские, очень мелкие и однородные. Смешивание двух типов порошка в определенном процентном соотношении позволяет улучшить структуру массы и получить следующие преимущества: • • • Хорошая сцепка массы во время формовки изделий Высокая механическая прочность сухого продукта однородное распределение относительной пористости Поэтому основными концептами являются проведение избирательного помола, как с точки зрения количества, так и качества, осуществляя очень тонкий помол только в случае крайней необходимости, а также проведение соответствующей гранулометрической классификации при помощи высокоэффективных просеивателей или, в некоторых случаях, посредством только воздушных классификаторов. Также важным вопросом, касающимся применения технологии и накопленного опыта на практике - в керамической промышленности, является переработка керамической смеси, гомогенизация глин и добавок и соответствующая подготовка массы. Решение о предварительном увлажнении измельченного порошка (при помощи Увлажнителя серии «MS2000»), за которым следует основное увлажнение и смешивание (при помощи увлажнителя-смесителя серии «MS»), позволило значительно улучшить и облегчить процесс подготовки керамической массы и получить нижеследующие результаты: • • • полное разжижение глин с эффектом «гидросферы» на увлажненных частицах обеспечение прекрасного водопоглощения во время последующего этапа увлажнения обеспечение и непрерывный автоматический контроль (Измеритель влажности) степени влажности порошка Следовательно, мы имеем нижеследующее преимущество: • прекрасное однородное смешивание порошков с получением легкого эффекта гранулирования, который повышает степень их «текучести» на последующих этапах • • снимается проблема образования комочков • на этапе экструдирования масса продвигается плавно, без внутреннего напряжения керамической массы, что благотворно влияет на процесс сушки и снижает поглощаемую мощность изделия • формовка изделий со снижением количества воды в массе от 1 до 3 процентов (по отношению к химическим и минералогическим характеристикам глины) с последующей экономией электроэнергии на этапе сушки точное дозирование воды во время увлажнения и смешивания, в конечной смеси гарантируется поддержание количества воды на постоянном уровне MANFREDINI & SCHIANCHI Srl Via G.M. Dallari, 2 - 41049 Sassuolo (MO) - Italy - Tel. +39-0536-801207 Fax: +39-0536-807248 Web: http://www.manfredinieschianchi.com - Email: sales@ms-plants.it 8/11 На последующих этапах мы получаем следующие положительные результаты: • ПЕРЕДВИЖЕНИЕ – лучшее сцепление внутри формируемого сырого изделия, что облегчает передвижение материала и облегчает компоновку оборудования • СУШКА – однородное распределение пористости, которое помогает во время процесса сушки и соответственно уменьшает производственные циклы и процентное количество брака • ОБРАБОТКА – большая механическая прочность высушенных изделий и, следовательно, более надежное передвижение материала по линии; снижение количество микротрещин и обеспечение лучшего конечного результата по отношению к поверхности и качеству изделий в целом • ОБЖИГ – благодаря относительной пористости внутренняя структура смеси по типу «скелета», получаемая в результате правильного гранулометрического распределения и морфологии частиц порошка, улучшает процесс предварительного нагрева, обжига и охлаждения изделий, поскольку органические соединения выходят быстрее Кроме того, высокая однородность сырья, составляющего рецептуру керамической массы, улучшает степень плавкости и остекления и, соответственно, улучшает характеристики конечного изделия. ОПИСАНИЕ МОДЕЛЕЙ УСТАНОВОК В этом разделе будут описаны две модели установок, отражающие два основных критерия применения керамической технологии при проектировании систем подготовки сырья сухим способом. Естественно, установки могут быть укомплектованы всем необходимым оборудованием для обеспечения максимального контроля на всех производственных этапах. Сравнительные таблицы с проектными техническими данными иллюстрируют две рабочие гипотезы, а именно: A) Технологическая линия с участком измельчения при помощи молотковых мельниц, первичных и конечного помола, для получения следующих фракций: 1) крупная, 2) полукрупная, 3) полумелкая Предназначенных для производства: • • • • обычных кирпичных изделий современных кирпичных изделий кровныхматериалов облицовочных и напольных изделий из красной массы с минимальным водопоглощением B) технологическая линия с помолом при помощи первичных молотковых мельниц и маятниковых конечных мельниц, для получения следующих фракций: 4) мелкая 5) очень мелкая, 6) пыль предназначенных для производства: • • • специальныхкровельныхматериалов • садовых ваз из глины напольных и облицовочных экструдированных изделий с макс. водопоглощением в 3% технические изделий, кирпича типа «клинкер», эктрудированного керамогранита из белой массы с макс. водопоглощением в 0,5% ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ТИПА «A» В основном состоит из: 1) загрузочных воронок, предназначенных для получения сырья непосредственно с карьера или насыпи, загружаемые при помощи механического экскаватора. Глины достаточно крупной фракции (0-250 мм). 2) В нижней части воронок установлены двух шатунные устройства для разгрузки сырья, предназначенные также для предварительного разбивания больших комков до размера максимум в 200 м. MANFREDINI & SCHIANCHI Srl Via G.M. Dallari, 2 - 41049 Sassuolo (MO) - Italy - Tel. +39-0536-801207 Fax: +39-0536-807248 Web: http://www.manfredinieschianchi.com - Email: sales@ms-plants.it 9/11 3) В качестве альтернативы предлагается вибрирующий канал, если максимальный размер поступающего сырья не превышает 150 мм. 4) Сырье затем сгружается на ленточные транспортеры, которые могут также взвешивать, если необходимо собрать смесь с максимальным изменением в 1%. 5) первичной молотковой мельницы, от которой можно получить от 60 до 80% годного порошка, прошедшего первый помол и просеивание. Она представляет собой каркас из металлического листа большой толщины, офутерованный внутри и по бокам износостойкими листами. На ротор устанавливаются измельчающие молотки. Мельница снабжена группой молотков для дробления комков, калибрующими решетками и набором электросопротивлений на случай получения на переработку влажного сырья. 6) Ковшового элеватора, предназначенного для вертикальной транспортировки твердых материалов в виде порошка или кусками различного размера. Выполнен в виде прочной модульной конструкции из металлического листа, внутри обработан хлор-каучуком. Ковши могут быть сделаны из полиэтилена или штампованной стали и жестко закреплены на ленту транспортера, изготовленную из специальной трехслойной резины. Трансмиссия представлена двигателем и маятниковым редуктором. 7) Наклонных механических просеивателей, рама и опорные конструкции которых являются полностью статическими и не несут колебаний. Выполняют функцию разделения порошка нужной гранулометрии от того, который должен быть дополнительно измельчен. Они снабжены электромагнитными головками, которые передают на сетку колебательную энергию высокой частоты. Частоту этих колебаний можно изменять и регулировать на каждой головке; колебания передаются непосредственно на просеивающую сетку во многих точках, расположенных по всей ее поверхности. Правильный угол наклона просеивающей поверхности и выбор сетки с наиболее подходящим размером ячеек позволяют получить точную классификацию порошка даже при высокой производительности. Просеиватели могут быть с одним, двумя или тремя просеивающим уровнями для одновременного получения порошка различной гранулометрии на одной машине. Просеиватели могут быть снабжены системой самоочистки при помощи щеток и электросопротивлений для работы с сырьем с разным уровнем влажности. 8) инструмент для контроля за целостностью сетки устанавливается после просеивателей и осуществляет непрерывный анализ просеянного сырья. В случае обнаружения частиц не того размера, попадание которых обусловлено повреждением сетки, он подает акустический и оптический сигнал об аварии. 9) Молотковой мельницы тонкого помола, с конструктивной и функциональных точек зрения аналогичной мельнице первичного помола, но несколько измененной для измельчения порошка, получаемого после первого просеивания. Порошок, получаемый после помола на этой мельнице, опять попадает на вышеуказанный элеватор для прохода через контрольное просеивание. 10) Таким образом полученный порошок подается на увлажнение. Для этого используется машина типа «MS/2000», изготовленная из листов стали и снабженная инспекционными дверцами. Количество воды регулируется при помощи гидравлической или механической системы с возможностью автоматической корректировки посредством электронного инструмента модели «MS/MU 7685», считывающего степень влажности порошков на выходе. Распыление воды производится при помощи вращающегося диска, приводимого в движение закрытым, но вентилируемым мотором. Несколько вращающихся лопастей перемешивают увлажненный порошок для придания ему большей однородности. Процентное содержание воды в порошке может варьироваться от 1% до 3% в зависимости от физико-химических характеристик сырья и производственной необходимости. 11) Теперь смесь направляется на хранение в квадратные или круглые металлические силоса, изготовленные из сборных панелей на болтовых соединениях, обработанные антикоррозийным составом и хлор-каучуком по внутренней поверхности. Они снабжены опорными конструкциями, объем силосов варьируется в зависимости от необходимости. Обычно порошок, полученный в результате помола сырья сухим способом не нуждается в так называемом «отстаивании» и может быть сразу же пущен в производство, поэтому вышеуказанные силоса выполняют функцию резерва сырья на максимум один - два дня работы. 12) Компания «Манфредини & Скиански» завершает свое технологическое предложение на смесителе-увлажнителе, специально разработанном для обработки сырья, перемолотого сухим способом. Эта установка, снабженная дроссельными клапанами и системой высокого давления для добавления воды, прекрасно гомогенизирует массу и добавляет необходимое количество воды, которое прекрасно поглощается смесью без образования комков или больших крупинок. MANFREDINI & SCHIANCHI Srl Via G.M. Dallari, 2 - 41049 Sassuolo (MO) - Italy - Tel. +39-0536-801207 Fax: +39-0536-807248 Web: http://www.manfredinieschianchi.com - Email: sales@ms-plants.it 10/11 ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ТИПА «B» Эта вторая линия в основном состоит из: 1) Загрузочных воронок, аналогичных вышеуказанным 2) Устройств для выемки сырья, аналогичных вышеуказанным, или ленточных экстракторов 3) Ленточных транспортеров, аналогичных вышеуказанным 4) Молотковой мельницы, аналогичной вышеуказанной, или подходящих мельниц первичного помола 5) Маятниковой мельницы тонкого помола, укомплектованной сепаратором (статическим или динамичным, необходимым для получения нужной гранулометрии сырья). Материал загружается в камеру для помола при помощи дозирующего шнека или взвешивающего транспортера, а сам процесс помола осуществляется за счет растирания сырья по фиксированной круговой направляющей при помощи вращающихся вальцов. Затем измельченные частицы переносятся в верхнюю часть мельницы потоком воздуха, генерируемым центробежным вентилятором. Классификация частиц может проводиться двумя способами: При помощи циклона, в закрытой цепи мельница-циклон-вентилятор При помощи рукавного фильтра, в открытой цепи мельница-фильтр-вентилятор. Основной функциональной технической характеристикой такой открытой цепи является передвижение только что измельченного материала при помощи сильного всасывающего потока воздуха. Это решение позволяет значительно уменьшить сроки нахождения материала внутри камеры помола мельницы, с последующей экономией по износу мелющих тел и значительным увеличением часовой производительности (даже на 100%). Маятниковые мельницы могут выполнять также функцию сушки сырья с незначительным расходом терморесурсов, никогда не превышающим 450 кКал/час по испаренной воде. При помощи этой системы мы можем управлять процессом сушки сырья, уменьшая его влажность с 18% до 8%. Следовательно, эта линия может быть полезной для заказчиков, у которых имеются сильные проблемы со степенью влажности сырья; при этом снимается необходимость в предварительной сушке, увеличивающей соответственно стоимость инвестиций и операций. Процесс заканчивается вышеуказанными фазами 10, 11 и 12. ЗАКЛЮЧЕНИЕ Естественно, как и для всех промышленных производственных процессов с применением сырья, необходимо предварительно провести анализы и испытания его компонентов. Только в этом случае можно гарантировать низкую себестоимость процесса и высокое качество конечного продукта. Компания «Манфредини & Скианки» имеет хорошо слаженную команду технических экспертов, располагает собственной лабораторией и тестовой установкой, пригодной для проведения всех необходимых керамических испытаний. Приведенные данные являются ориентировочными и могут быть изменены без дополнительного уведомления. MANFREDINI & SCHIANCHI Srl Via G.M. Dallari, 2 - 41049 Sassuolo (MO) - Italy - Tel. +39-0536-801207 Fax: +39-0536-807248 Web: http://www.manfredinieschianchi.com - Email: sales@ms-plants.it 11/11