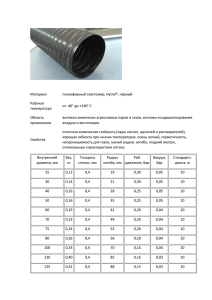

Программа поставки. Компоненты.

advertisement