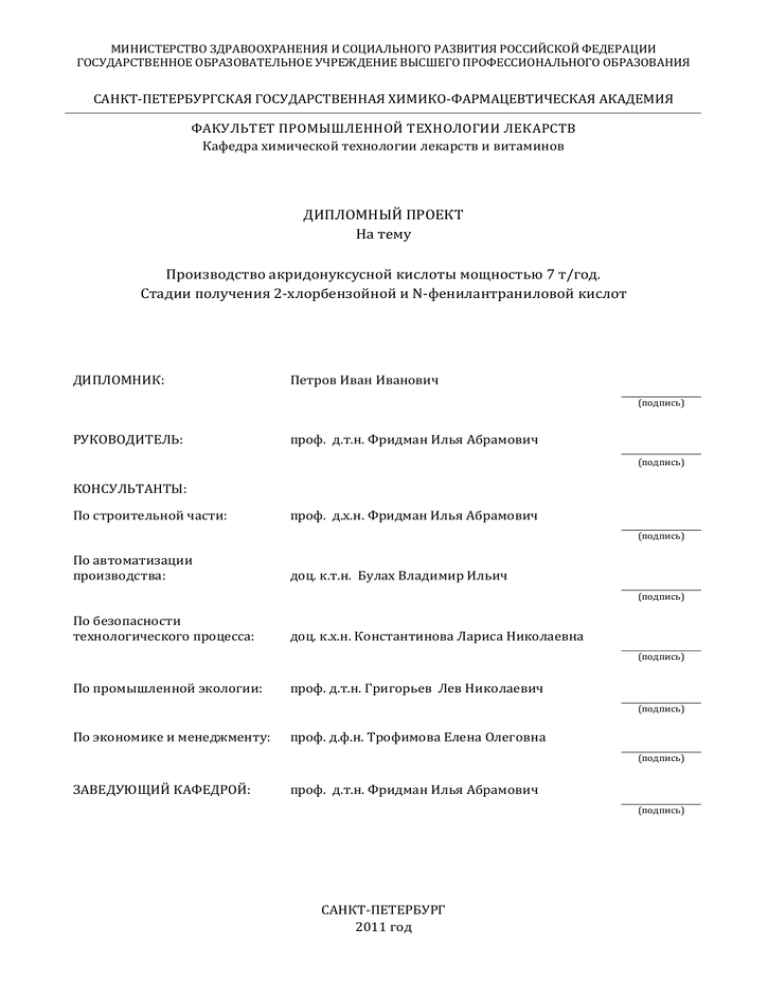

СПХФА - Диплом. Производство акридонуксусной кислоты

advertisement