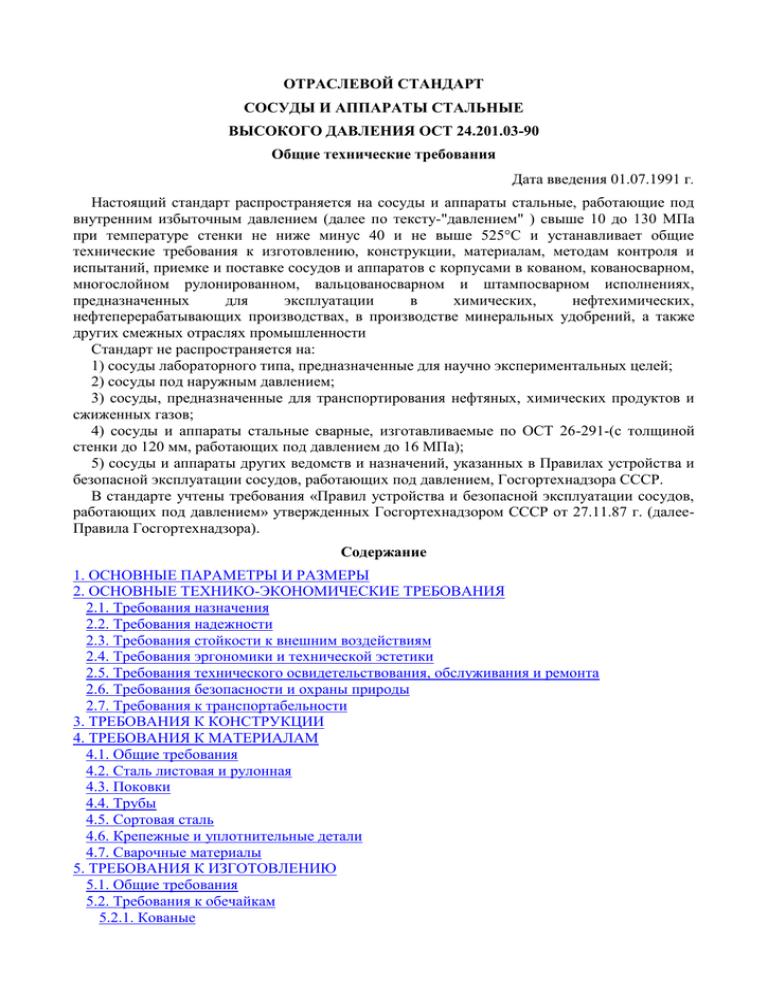

ОСТ 24.201.03-90 - Сварка и все, что с ней связано

advertisement