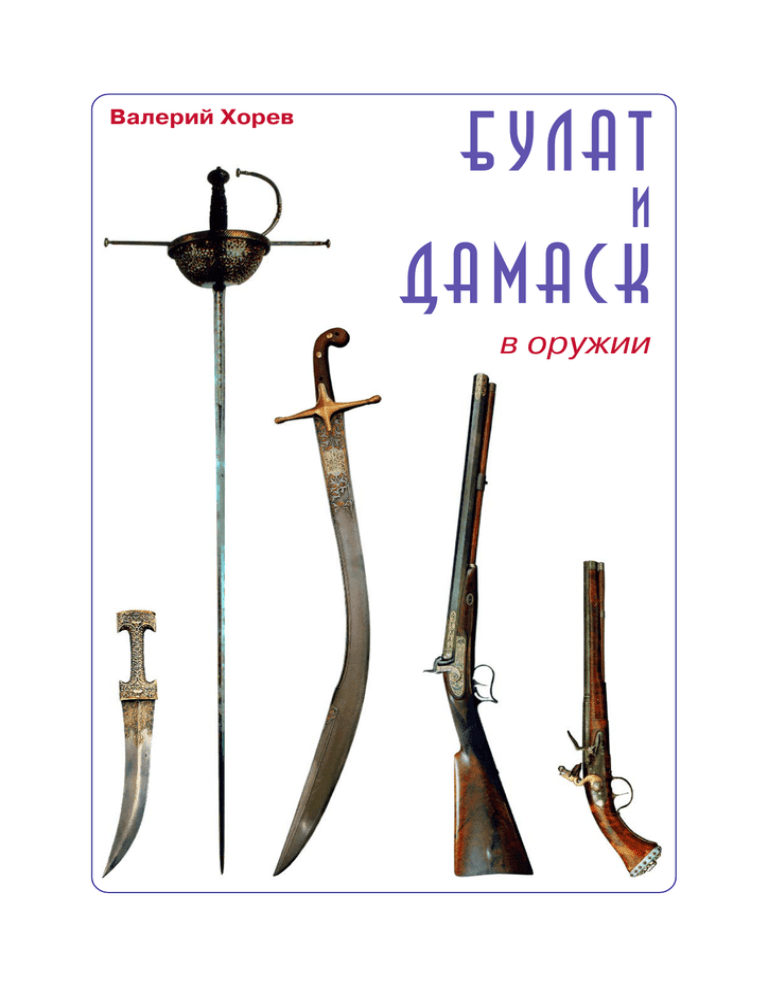

Булат и дамаск.pmd - Книги Валерия Хорева

advertisement