BylinaGTO41x

advertisement

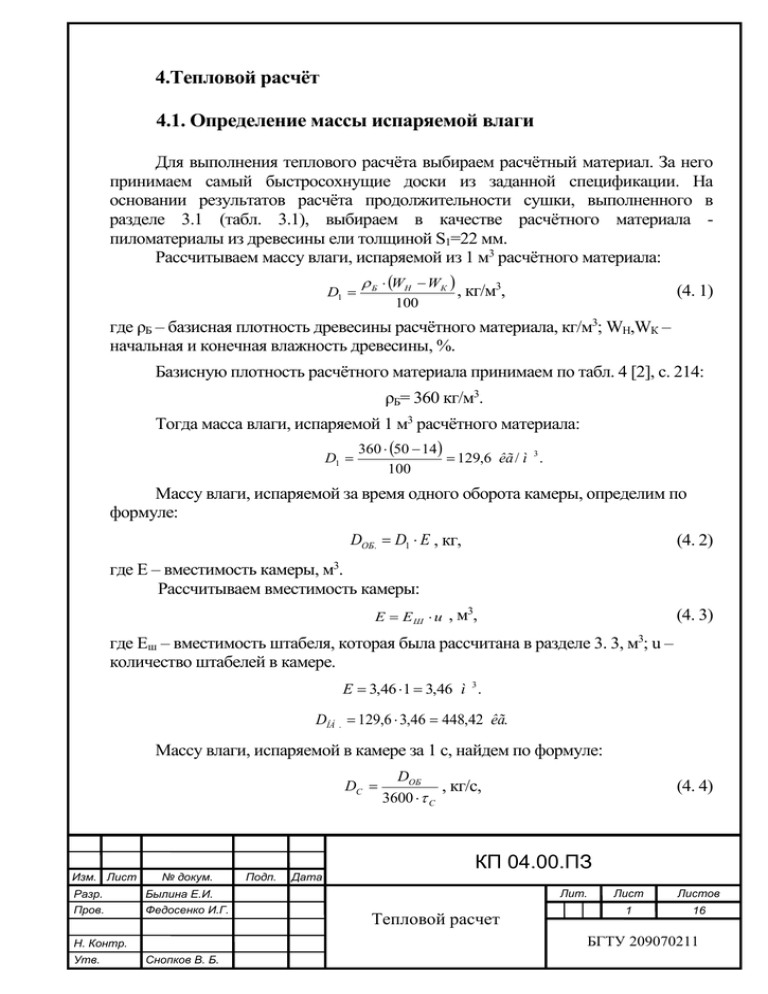

4.Тепловой расчёт 4.1. Определение массы испаряемой влаги Для выполнения теплового расчёта выбираем расчётный материал. За него принимаем самый быстросохнущие доски из заданной спецификации. На основании результатов расчёта продолжительности сушки, выполненного в разделе 3.1 (табл. 3.1), выбираем в качестве расчётного материала пиломатериалы из древесины ели толщиной S1=22 мм. Рассчитываем массу влаги, испаряемой из 1 м3 расчётного материала: D1 Б WН WК 100 , кг/м3, (4. 1) где ρБ – базисная плотность древесины расчётного материала, кг/м3; WН,WК – начальная и конечная влажность древесины, %. Базисную плотность расчётного материала принимаем по табл. 4 [2], с. 214: ρБ= 360 кг/м3. Тогда масса влаги, испаряемой 1 м3 расчётного материала: D1 360 50 14 129,6 êã / ì 3 . 100 Массу влаги, испаряемой за время одного оборота камеры, определим по формуле: DОБ. D1 E , кг, (4. 2) где Е – вместимость камеры, м3. Рассчитываем вместимость камеры: E EШ и , м3, (4. 3) где Eш – вместимость штабеля, которая была рассчитана в разделе 3. 3, м3; u – количество штабелей в камере. E 3,46 1 3,46 ì 3 . DÎÁ . 129,6 3,46 448,42 êã. Массу влаги, испаряемой в камере за 1 с, найдем по формуле: DC Изм. Лист № докум. Разр. Былина Е.И. Пров. Федосенко И.Г. Дата (4. 4) КП 04.00.ПЗ Лит. Тепловой расчет Лист Листов 1 16 БГТУ 209070211 Н. Контр. Утв. Подп. DОБ , кг/с, 3600 C Снопков В. Б. где τС – продолжительность сушки расчётного материала, ч. Продолжительность сушки расчётного материала вычисляем по формуле c Ц ( НП КВТО ПВТО ), ч. (4. 5) c 28,14 3,3 24,84 ÷. Тогда масса влаги, испаряемой в камере за 1 с: DC 448,42 0,005 êã / ñ. 3600 24,84 Определяем расчётную массу испаряемой влаги по формуле: DР DC k НС , кг/с, (4. 6) где kнс – коэффициент, учитывающий неравномерность скорости сушки. Принимаем данный коэффициент в зависимости от конечной влажности древесины – Wк=14 % kнс=1,2. DÐ 0,005 1,2 0,006 êã / c. 4.2. Определение параметров агента сушки Температуру и относительную влажность сушильного агента на входе в штабель принимаем по второй ступени режима сушки расчётного материала (табл. 2.2): t1=840C, φ1=0,59 %. Парциальное давление водяного пара определим по формуле: р П рН , Па, (4. 7) где рн - давление насыщенного водяного пара при заданной температуре t1. По таблице 1 приложения [2], с. 211 находим давление насыщенного водяного пара: Pн1=55712 Па. Парциальное давление: ð Ï 1 0,59 55712 32870,08 Ïà . Рассчитываем влагосодержание сушильного агента на входе в штабель: d1 622 p П1 , г / кг , p а p П1 (4. 8) где pa – атмосферное давление, pa=100000 Па. d1 622 32870,08 304,6 ã/êã. 100000 32870,08 Энтальпия сушильного агента на входе в штабель: Изм. Лист № докум. Подпись Дата КП 04.00.ПЗ Лист 2 I 1 1,01 t1 0,001 d 1 (1,88 t1 2500), êÄæ / êã; (4. 9) I 1 1,01 84 0,001 304,6 (1,88 84 2500) 894,44 êÄæ / êã. Плотность влажного воздуха находим по формуле: 28,96 pa 10,94 p П1 , кг / м 3 , 8314 T1 1 (4. 10) где Т1 – температура влажного воздуха на входе в штабель, К. T1=t1 + 273,15 = 80 + 273,15 = 353,15 K. 1 (4. 11) 28,96 100000 10,94 32870,08 0,854 êã / ì 3 . 8314 357,15 Приведенный удельный объем сушильного агента на входе в штабель рассчитываем следующим образом: ПР.1 4,62 10 6 T1 (622 d1 ), м 3 / кг; (4. 12) ÏÐ .1 4,62 10 6 357,15 (622 304,6) 1,53 ì 3 / êã. Влагосодержание сушильного агента на выходе из штабеля определяем по формуле: d2 1000 d1 , г / кг , M (4. 13) где M – масса циркулирующего агента сушки на 1 кг испаряемой влаги, кг/кг. V , кг / кг ; D Р ПР.1 M M d2 (4. 14) 6,94 756,5 êã / êã. 0,006 1,53 1000 304,6 305,9 ã / êã, 756,5 Определяем температуру агента сушки на выходе из штабелей, при этом учитываем, что энтальпия воздуха во время сушки не изменяется, т.е. I1= I2. t2 I 2 2,5 d 2 ,С; 1,01 0,00188 d 2 t2 894,44 2,5 305,9 81,8Ñ. 1,01 0,00188 305,9 (4. 15) Находим давление пара воздуха, выходящего из штабеля: PП 2 ÐÏ Изм. Лист № докум. Подпись Дата 2 pa d 2 Па, 622 d 2 (4. 16) 100000 305,9 32966,9 Ïà . 622 305,9 КП 04.00.ПЗ Лист 3 Остальные параметры агента сушки после штабелей рассчитываем, применяя ранее использованную методику: T2= t2 + 273,15 = 81,8 + 273 = 354,95 0C. 2 28,96 100000 10,94 32966,9 0,859 êã / ì 3 . 8314 354,95 ÏÐ .2 4,62 10 6 354,95 (622 305,9) 1,521 ì 3 / êã. Результаты расчёта параметров сушильного агента сводим в таблицу 4.1 Таблица 4. 1 - Параметры сушильного агента Наименование параметров Температура, 0C Влагосодержание, г/кг Энтальпия, кДж/кг Плотность, кг/м3 Приведенный удельный объём, м3/кг на входе в штабель 84,0 304,6 894,44 0,854 1,53 Значения параметров на выходе из штабеля 81,8 305,9 894,44 0,859 1,521 среднее 82,9 305,25 894,44 0,8565 1,5255 4. 3. Определение расхода теплоты на сушку. 4. 3. 1. Расход теплоты на начальный прогрев. Для зимних условий удельный расход теплоты на начальный прогрев 1 м3 пиломатериалов складывается из её затрат на нагревание замороженной древесины от начальной отрицательной температуры до 00C, плавление содержащегося в древесине льда и нагревание древесины до температуры начального прогрева. Расход теплоты на начальный прогрев для среднегодовых условий учитывает только затраты теплоты на нагревание древесины от начальной положительной температуры до температуры прогрева. Расчёт расхода теплоты на начальный прогрев пиломатериалов будем выполнять : а) для зимних условий: ' q ПР Д c( ) (t 0 ) Б WН WСЖ Д с( ) t НП , 100 кДж/м3; (4. 17) б) для среднегодовых условий: ' q ПР Д c Д (t НП t 0 ), кДж/м3, (4. 18) где ρД – плотность древесины расчётного материала, кг/м3; ρБ – базисная плотность древесины расчётного материала, кг/м3; c(-), c(+) – удельная теплоёмкость Лист Изм. Лист № докум. Подпись Дата КП 04.00.ПЗ 4 древесины при средней отрицательной и средней положительной температуре, кДж/кг·0C; cД – удельная теплоёмкость древесины в диапазоне температур от t0 до tНП, кДж/кг·0C; Wсж – содержание воды, оставшейся в замороженной древесине в жидком состоянии, %; γ – скрытая теплота плавления льда, γ = 335 кДж/кг; t0 – начальная температура древесины, 0C; tНП – температура начального прогрева, 0C. Определяем плотность древесины при начальной влажности WН: Д Ä Б (100 W ) 100 , кг/м3, (4. 19) 360 (100 50) 540 êã / ì 3 . 100 Начальную температуру замороженной древесины при выполнении расчётов для зимних условий принимаем t0 =-200C. Значение начальной температуры для среднегодовых условий принимаем по приложению 7 [3], с. 94 в зависимости от региона, в котором планируется строительство цеха. Данный цех планируется строить в Витебской области, поэтому начальную температуру для среднегодовых условий принимаем t0 =5,10C. Температура начального прогрева была определена в подразделе 2.2 (таблица 2.3) tнп =940C. Значения удельной теплоёмкости c(-), c(+) и cД определяем по диаграмме на рисунке 2.3 [2], с. 73. При этом среднее значение температуры древесины рассчитываем по формулам: при определении c(-) – t = t0 /2 = -20/2 = -10 0C; при определении c(+) – t = tНП /2 = 94/2 = 470C; при определении cД - t = (t0+ tНП) /2 = (5,1+94)/2 = 49,55 0C. Тогда из диаграммы получаем: c(-)=2,15 кДж/( кг· 0C); c(+) =2,78 кДж/( кг· 0C); cД = 2,8 кДж/( кг· 0C); По табл. 5 приложения [2], с. 214 для t0 =-200C определяем содержание воды, оставшейся в замороженной древесине в жидком состоянии WСЖ = 18 %. Рассчитываем расход теплоты на начальный прогрев 1 м3 пиломатериалов: а) для зимних условий ' q ÏÐ 540 2,15 ((20)) 360 50 18 335 540 2,78 94 202924,8 êÄæ / ì 3 . 100 б) для среднегодовых условий ' q ÏÐ 540 2,8 (94 5,1) 134416,8 êÄæ / ì 3 . Рассчитываем удельный расход теплоты при начальном прогреве, отнесённый к 1 кг испаряемой влаги, для зимних и среднегодовых условий: q ПР ' q ПР Дж/кг, D1 (4. 20) 202924,8 1565,8 êÄæ / êã, 129,6 134416,8 1037,2 êÄæ / êã. 129,6 q Ç ÏÐ q Ñà ÏÐ Лист Изм. Лист № докум. Подпись Дата КП 04.00.ПЗ 5 Определяем секундный расход теплоты на начальный прогрев только для зимних условий: QПР Ç QÏÐ ' q ПР E , кВт ; 3600 НП (4. 21) 202924,8 3,46 59,1 êÂò . 3600 3,3 4. 3. 2 Расход теплоты на испарение влаги. Удельный расход теплоты на испарение 1 кг влаги рассчитывают для зимних и среднегодовых условий, используя формулу: q ИСП 1000 ( I 2 I 0 ) c ' t М , , кДж/кг, d2 d0 (4. 22) где I0, d0 – энтальпия и влагосодержание свежего воздуха, поступающего в сушильную камеру во время сушки, кДж/кг, г/кг; c’ – удельная теплоёмкость воды, кДж/(кг·0C); tм – температура смоченного термометра психрометра для режима сушки расчётного материала, 0C. Значения энтальпии и влагосодержания воздуха, поступающего в сушильную камеру, зависят от принятого места их расположения, а также от сезона. В данном случае камеры устанавливаются в неотапливаемом помещении, который планируется строить в Витебской области. Принимаем значения энтальпии и влагосодержания по приложению 7 [3], с. 94: I Ç0 6,7 êÄæ / êã, I Cà 0 5,1 êÄæ / êã, d Ç0 2,3 ã / êã. d Ñà 0 4,3 ã / êã. Удельную теплоёмкость воды принимаем c’=4,19 кДж/(кг·0C). Температуру смоченного термометра психрометра определяем, используя таблицу 2.3 и по формуле: t M t II t , (4. 23) где tII – температура второй ступени сушки, °С; Δt – психрометрическая разность на той же ступени, °С. t M 84 12 72C. Удельный расход теплоты на испарение 1 кг влаги: q ÇÈÑÏ 1000 (894,44 (6,7)) 4,19 72 2666,5 êÄæ / êã; 305,9 2,3 q Cà ÈÑÏ 1000 (894,44 5,1) 4,19 72 2647,1 êÄæ / êã. 305,9 4,3 Расход теплоты на испарение влаги из 1 м3 расчётного материала определяем для зимних и среднегодовых условий по формуле Лист Изм. Лист № докум. Подпись Дата КП 04.00.ПЗ 6 qÈÑÏ q ÈÑÏ D1 кДж/м3, (4. 24) q ÇÈÑÏ 2666,5 129,6 345578,4 кДж/м3 , q ñãÈÑÏ 2647,1 129,6 343064,2 кДж/м3. Расход теплоты в единицу времени на испарение влаги также рассчитываем для зимних и среднегодовых условий. При этом используем формулу QИСП q ИСП DР кВт, (4. 25) Q ç ÈÑÏ 2666,5 0,006 16,0 кВт. Q ñãÈÑÏ 2647,1 0,006 15,9 кВт. 4. 3. 3 Тепловые потери через ограждения Тепловые потери через ограждения сушилки в единицу времени определяем, используя равенство QОГР Fi KTi (t C t 0 ) 103 , кВт , (4. 26) где Fi – площадь ограждений определённого вида (стен, пола, дверей и т. д.), м2 ;KТi – коэффициент теплопередачи соответствующего вида ограждений, Вт/( м 2 0 С ); tc – температура среды в камере, 0C; t0 – расчётная температура наружного по отношению к камере воздуха, 0C. Основой для выполнения расчета тепловых потерь через ограждения являются решения, принятые при разработке плана сушильного цеха (подраздел 3. 4). Коэффициент теплопередачи всех видов ограждений: KТ 1 1 1 2 ... n В 1 2 n Н 1 , Вт/( м 2 0 С ), (4. 27) где αв, αн – коэффициенты теплообмена внутренних и наружных поверхностей ограждений, Вт/( м 2 0 С ); δ1, δ2… δn – толщина отдельных слоёв ограждений, м; λ1, λ2… λn – коэффициенты теплопроводности материалов соответствующих слоёв ограждений, Вт/(м·0C). Основой для выполнения расчета тепловых потерь через ограждения являются решения, принятые при разработке плана сушильного цеха. Расчет площади производят отдельно для каждого вида ограждений. Это вызвано тем, что толщина ограждений, а также материалы, из которых они изготовлены, могут быть различными, а температура наружной среды неодинаковой. Рассчитаем площади для каждого вида ограждений. Для этого используем эскиз внутреннего объема камеры с указанием всех его размеров, изображенный на рисунке 4. 1 Изм. Лист № докум. Подпись Дата КП 04.00.ПЗ Лист 7 LK, BK, HK - длина, ширина и высота внутреннего объема камеры, м; Рисунок 4. 1 – Внутренний объем сушильной камеры Sбоковая стена = 4,45 2,75 12,24 м2; Sторцовая стена = 2,75 2,2 6,05 м2; Sперекрытие = 4,45 2,2 9,79 м2; Sпол = 4,45 2,2 9,79 м2. Для выполнения расчёта необходимо знать коэффициент теплопроводности всех материалов, из которых сделаны ограждения, а также толщину отдельных слоёв ограждений. Примем следующую конструкцию и размеры ограждений, изображенную на рисунке 4. 2. панель сборной камеры 1 – алюминий; 2 – полипеноуретан; Рисунок 4. 2 – Схемы многослойных ограждений Коэффициент теплообмена внутренних поверхностей ограждений принимаем равным αв = 25 Вт/( м 2 0 С ). Для наружных поверхностей ограждений его величина зависит от места расположения сушильной камеры. В нашем случае камеры расположены в неотапливаемом помещении αн= 12 Вт/( м 2 0 С ). Толщины отдельных слоев ограждений принимаем равными: 1 0,8 10 3 м; Лист Изм. Лист № докум. Подпись Дата КП 04.00.ПЗ 8 2 100 10 3 ì ; Коэффициенты теплопроводности выбранных материалов принимаем из приложения 9 [3], с. 95. 1 240Вт /( м С); 2 0,024Âò /( ì Ñ); Рассчитываем коэффициент теплопередачи для всех видов ограждений: – боковая стена, торцовые стены, перекрытия, двери Ê Ò1 Ê Ò2 Ê Ò4 Ê Ò5 1 0,233 Âò /( ì 1 2 0,0008 0,1 1 25 240 0,024 12 Коэффициент теплопередачи пола принимаем коэффициента теплопередачи наружной стены, т.е. 2 Ñ ); равным половине Ê Ò5 0,5 Ê Ò1 0,5 0,233 0,117 Âò /( ì 2 Ñ) Расчёты показывают, что значения коэффициента теплопередачи всех видов ограждений не превышают 0,7 Вт/( м 2 0 С ). Следовательно, камера в дополнительном утеплении не нуждается. Температуру среды в камере принимаем равной средней температуре агента сушки на входе и выходе из штабеля tс=82,9 0C. Расчётную температуру наружного воздуха по отношению к камере, установленной в неотапливаемом помещении, принимаем для зимних условий t0=-20 0C и для среднегодовых условий из приложения 7 [3], 94 - t0=5,10C. При расчёте теплопотерь через пол наружную температуру принимают для зимних условий t0=20C, для среднегодовых - t0 =10 0C. Рассчитываем величину теплопотерь через все виды ограждений: – боковая стена Q ÇÎÃÐ 12,24 0,233 (82,9 20) 10 3 0,293 êÂò ; Q Ñà ÎÃÐ 12,24 0,233 (82,9 5,1) 10 3 0,222 êÂò ; – торцовые стены Q ÇÎÃÐ 6,05 0,233 (82,9 20) 10 3 0,145 êÂò ; Q Ñà ÎÃÐ 6,05 0,233 (82,9 5,1) 10 3 0,110 êÂò ; – перекрытие Q ÇÎÃÐ 9,79 0,233 (82,9 20) 10 3 0,235êÂò ; Q Ñà ÎÃÐ 9,79 0,233 (82,9 5,1) 10 3 0,177 êÂò ; – пол Q ÇÎÃÐ 9,79 0,117 (82,9 2) 10 3 0,093 êÂò ; Q Ñà ÎÃÐ 9,79 0,117 (82,9 10) 10 3 0,084 êÂò ; Лист Изм. Лист № докум. Подпись Дата КП 04.00.ПЗ 9 Суммарные тепловые потери через ограждения сушилки составят: – для зимних условий Ç Ç QÎÃÐ QÎÃÐi 0,293 2 0,145 0,235 0,093 0,911 êÂò ; – для среднегодовых условий Ñà Ñà QÎÃÐ QÎÃÐi 0,222 2 0,110 0,177 0,084 0,703 êÂò ; Результаты расчета тепловых потерь через ограждения сушильной камеры сводим в таблицу 4.2. Таблица 4. 2 – Тепловые потери через ограждения камеры Наименование ограждений Боковая стена Торцовая стена Перекрытие Пол Боковая стена Торцовая стена Перекрытие Пол Площадь, м2 Коэффициент теплопередачи , Вт/( м·0C) Температура, 0C средняя в камере Зимние условия 12,24 0,233 82,9 2x6,05 0,233 82,9 9,79 0,233 82,9 9,79 0,117 82,9 Среднегодовые условия 12,24 0,233 82,9 2x6,05 0,233 82,9 9,79 0,233 82,9 9,79 0,117 82,9 наружная Теплопотери, кВт Qогр.i Qогр. -20 -20 -20 2 0,293 0,290 0,235 0,093 5,1 5,1 5,1 10 0,222 0,220 0,177 0,084 0,911 0,703 Определяем удельный расход теплоты на потери через ограждения в пересчёте на 1 кг испаряемой влаги: qÎÃÐ 1,5 QÎÃÐ , êÄæ / êã; Dc (4. 28) 1,5 0,911 273,3 êÄæ / êã; 0,005 1,5 0,703 210,9êÄæ / êã. 0,005 Ç qÎÃÐ Ñà qÎÃÐ В пересчёте на 1 м3 расчётных пиломатериалов тепловые потери через ограждения составляют qОГР D1 , кДж / м 3 ; qОГР (4. 29) q ç ÎÃÐ 273,3 129,6 35419,68 êÄæ / ì 3 ; qÑà ÎÃÐ 2210,9 129,6 27332,64 êÄæ / ì 3 . Лист Изм. Лист № докум. Подпись Дата КП 04.00.ПЗ 10 4. 3. 4. Суммарный расход теплоты Определение суммарного удельного расхода теплоты на сушку также производят для зимних и среднегодовых условий. При этом используем формулу : qСУШ (q ПР q ИСП qОГР ) С1 , кДж / кг , (4. 30) где C1 – коэффициент, учитывающий дополнительный расход теплоты на начальный прогрев ограждений камеры, транспортных средств, оборудования и др. Для камеры DQKE140/3 принимаем C1 = 1,3, т.к. камера оборудована рельсовым транспортом и установлена в неотапливаемом помещении. q ÇÑÓØ (1565,8 2666,5 273,3) 1,3 5857,3 êÄæ / êã; q Ñà ÑÓØ (1037,2 2647,1 210,9) 1,3 5063,76 êÄæ / êã. Расчёт расхода теплоты на 1 м3 расчётного материала выполняем только для среднегодовых условий по формуле : qСУШ qСУШ D1 , кДж / м 3 ; (4. 31) qÑÓØ 5063,76 129,6 656263,3êÄæ / ì 3 . Результаты расчёта расхода теплоты на сушку обобщаем в таблицу 4.4. Таблица 4. 4 – Расход теплоты на сушку Зимние условия 3 Статья на 1 м на 1 кг расхода древесины, испаряемой за 1с, теплоты кВт кДж/м3 влаги, кДж/кг Прогрев 202924,8 1565,8 59,1 материала Испарение 345578,4 2666,5 16,0 влаги Потери через 35419,68 273,3 0,911 ограждения Расход теплоты на – 5857,3 – сушку Среднегодовые условия на 1 м3 на 1 кг древесины, испаряемой за 1с, кВт кДж/м3 влаги, кДж/кг 134416,8 1037,2 – 343064,2 2647,1 15,9 27332,64 210,9 0,703 656263,3 5063,76 – 4. 4. Определение расхода теплоносителя В качестве теплоносителя в камере, используемой данном проекте, в используется насыщенный пар. Расход пара на сушку 1 м3 расчётных пиломатериалов определяем по формуле Лист Изм. Лист № докум. Подпись Дата КП 04.00.ПЗ 11 Mï qñóø D1 ií i ' , кг/м3, (4. 32) где iн – энтальпия сухого насыщенного пара при заданном давлении (p=0,2 МПа), кДж/кг; i’ – энтальпия кипящей воды при том же давлении, кДж/кг. Энтальпию пара и кипящей воды определяем по табл. 2[2, с.212]: iн = 2707 кДж/кг, i’ = 505 кДж/кг. Для среднегодовых условий: 5063,76 129,6 298,03 êã / ì 3 . 2707 505 Mï Часовой расход пара на 1 камеру в период прогрева и сушки рассчитывают для зимних условий по формулам M 1ïð (Qïð 1,5 Qîãð ) 1,25 3600 M 1ñóø M 1ïð ií i ' , кг/ч; (Qèñï 1,5 Qîãð ) 1,25 3600 ií i ' , кг/ч. (4. 33) (4. 34) (59,1 1,5 0,911) 1,25 3600 123,6 кг/ч, 2707 505 M 1ñóø (16 1,5 0,911) 1,25 3600 35,5 кг/ч. 2707 505 Часовой расход пара на сушильный цех также рассчитываем для зимних условий, используя формулы M ö M 1ïð N ïð M 1ñóø N ñóø , кг/ч; N ïð N ; 6 (4. 35) (4. 36) N ñóø N N ïð , (4. 37) где - Nпр , Nсуш – количество камер, в которых одновременно идёт прогрев и сушка материала, соответственно, шт.; N – количество камер в цехе, шт. Количество камер в цехе было рассчитано в разделе 3.2: N=12 шт. Количество камер, в которых одновременно идет прогрев и сушка пиломатериалов: 12 2 камеры; 6 12 2 10 камер. N ïð N ñóø Часовой расход пара на сушильный цех для зимних условий Лист Изм. Лист № докум. Подпись Дата КП 04.00.ПЗ 12 M ö 123,6 2 35,5 10 602,2 кг/ч. Годовой расход пара на сушку всего заданного объёма пиломатериалов определяем для среднегодовых условий по формуле M ã M ï Ô c 3 10 3 , т/год, (4. 38) где Ф – суммарный объём фактически высушенных (подлежащих сушке) пиломатериалов заданных размеров и пород, м3 /год; сτ3 – поправочный коэффициент, учитывающий увеличение расхода пара при сушке пиломатериалов, сохнущих медленнее расчётного материала. Суммарный объём заданных пиломатериалов составляет Ф =2000+2000+1500+1500=7000 м3 /год. Коэффициент сτ3 определяем по таблице 4. 4 [3], с. 33 в зависимости от величины отношения средней продолжительности цикла сушки фактических пиломатериалов (τц.ср.) к продолжительности расчётного материала (таблица 3.1). Значения τц.ср. рассчитываем по формуле (4.34) [3, с.30] Ö .ÑÐ. Ô Ô Ö .i i , сут, (4. 39) i где τц.i. – продолжительность цикла сушки заданных пиломатериалов, ч; Фi – объём заданных пиломатериалов, м3 /год. Ö .ÑÐ. 1,17 2000 1,87 2000 1,54 1500 2,53 1500 1,74 сут. 7000 Для расчётного материала определяем отношение τц.ср./ τц. =1,74/1,17=1,49, для которого значение поправочного коэффициента – сτ3 =1,098. Годовой расход пара равен M ã 298,03 7000 1,098 10 3 2290,6 т/год. Результаты расхода теплоносителя обобщаем в таблицу 4. 4. Таблица 4. 4 – Расход теплоносителя Расход теплоносителя на сушку 1 м3 расчётных материалов, кг/ м3 часовой на 1 камеру, кг/ч: - в период прогрева - в период сушки часовой на сушильный цех годовой на цех, т/год Для зимних условий Для среднегодовых условий – 298,3 123,6 35,5 602,2 – – – – 2290,6 Лист Изм. Лист № докум. Подпись Дата КП 04.00.ПЗ 13 4. 5. Расчёт калориферов 4. 5. 1. Характеристика калориферов Принимаем к установке в сушильной камере спирально-накатные биметаллические четырёхрядные калориферы КП4-СК, относящиеся к компактным калориферам, обогреваемым паром. Размеры и характеристики этой модели указаны в таблице 4.5, они относятся к рисунку 4.3. Рис. 4. 3 Компактный калорифер паровой модели КП4-СК Таблица 4.5 - Размеры и характеристики паровых компактных калориферов Номер калориф ера Размеры, мм А 6 7 8 9 10 11 12 Площадь поверхности Нагрева калорифера модели КП4- Площадь СК, м2 Аз 530 655 780 905 1155 1655 1655 Б 675 800 925 1050 1300 1795 1795 Б2 503 503 503 503 503 1003 1503 575 575 575 575 575 1075 1575 КП4-СК ƒфр, м2 14,26 17,57 20,88 24,19 30,82 90,04 136,02 0,267 0,329 0,392 0,455 0,581 1,660 2,488 4. 5. 2. Выбор места установки и компоновка калориферов Калориферы устанавливаются с вертикальным расположением нагревательных трубок в циркуляционном канале камеры, размеры которого равны 4,45x0,66 м. Следовательно, высота калорифера не должна превышать высоту циркуляционного канала, т. е. А3<660мм. Так как список из списка калориферов нет подходящий, ставим калориферы с горизонтальным расположением трубок. Согласно приложению 10 [3], 96 выберем калорифер №9. Его высота , в нашем случае ширина А3=1050мм, высота Б2=575 мм. Лист Изм. Лист № докум. Подпись Дата КП 04.00.ПЗ 14 Таким образом, по ширине циркуляционного канала может поместиться следующее количество калориферов: nk 4450 4,23 , шт. 1050 Следовательно, принимаем количество калориферов nк=4. Вычерчиваем схему поперечного сечения циркуляционного канала и предполагаемую компоновку в нём калориферов: Для компактных калориферов рассчитывают массовую скорость во фронтальном сечении 1 ôð 1 V f ôð nk , (4. 40) где fфр – площадь фронтального сечения калорифера, м2; nk – количество калориферов в сечении, шт. Согласно приложению 11 [3], c. 97, площадь их фронтального сечения калорифера составляет fфр=0,455 м2. ôð 1 0,854 6,94 3,26êã /( ì 0,455 4 2 ñ). Массовая скорость агента сушки во фронтальном сечении установленных калориферов должна быть в пределах от 2 до 8 кг/( м2·с). В нашем случае условие выполняется. 4. 5. 3. Расчет тепловой мощности калориферов Тепловую мощность выбранных калориферов, установленных в сушильной камере, рассчитываем по формуле Qу= K К F t ср 1000 С з , кВт, (4. 41) где КК – коэффициент теплопередачи калорифера, Вт/( м2·0C); F – площадь Лист Изм. Лист № докум. Подпись Дата КП 04.00.ПЗ 15 поверхности нагрева калорифера, м2; ∆tср – средний температурный напор калорифера, 0C; C3 – коэффициент, учитывающий загрязнение поверхности нагревательных трубок калорифера. Коэффициент теплопередачи для калориферов КП4-CК принимаем по приложению 15 [3], с. 99. K К = 41 Вт/(м2·0 C) Площадь поверхности нагрева компактных калориферов рассчитываем по формуле F f К nK , м 2 , (4. 42) где fк – поверхность нагрева одного калорифера. Значение fк определяем по приложению 11[3], с. 97 - fк=13,37 м2. F 24,19 4 96,76 ì 2 . Средний температурный напор определяем по формуле t ср t Н 0,5 (t1 t 2 ),С , (4. 43) где t1, t2 – температура агента сушки на входе и выходе из штабеля, ·◦С; tн – температура насыщенного пара, ·◦С. t ñð 120,23 0,5 (84,0 81,8) 37,33Ñ , Коэффициент Сз для компактных калориферов принимаем Сз =1,2. Qу = 41 96,76 37,33 123,4 êÂò . 1000 1,2 Определяем тепловую нагрузку на калориферы во время сушки пиломатериалов в зимних условиях по формуле QK (QИСП 1,5 QОГР ) С П , кВт , (4. 44) где Сп – коэффициент неучтенных потерь теплоты при сушке. Принимаем С п = 1,2. QK (16 1,5 0,911) 1,2 20,8êÂò , Т.к. условие Qу > Qк выполняется, считаем, что калориферы обеспечат соблюдение выбранных режимов сушки и требуемую производительность сушильных камер. Лист Изм. Лист № докум. Подпись Дата КП 04.00.ПЗ 16