Влияние режима работы двигателя стирлинга на

advertisement

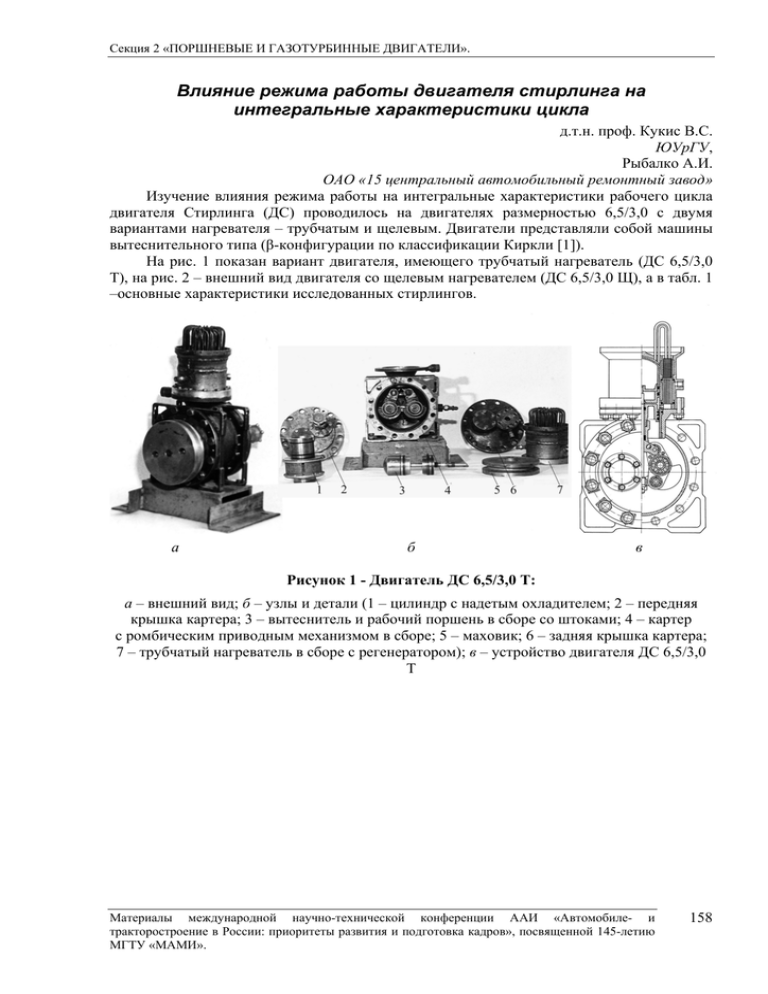

Секция 2 «ПОРШНЕВЫЕ И ГАЗОТУРБИННЫЕ ДВИГАТЕЛИ». Влияние режима работы двигателя стирлинга на интегральные характеристики цикла д.т.н. проф. Кукис В.С. ЮУрГУ, Рыбалко А.И. ОАО «15 центральный автомобильный ремонтный завод» Изучение влияния режима работы на интегральные характеристики рабочего цикла двигателя Стирлинга (ДС) проводилось на двигателях размерностью 6,5/3,0 с двумя вариантами нагревателя – трубчатым и щелевым. Двигатели представляли собой машины вытеснительного типа (β-конфигурации по классификации Киркли [1]). На рис. 1 показан вариант двигателя, имеющего трубчатый нагреватель (ДС 6,5/3,0 Т), на рис. 2 – внешний вид двигателя со щелевым нагревателем (ДС 6,5/3,0 Щ), а в табл. 1 –основные характеристики исследованных стирлингов. а б в Рисунок 1 - Двигатель ДС 6,5/3,0 Т: а – внешний вид; б – узлы и детали (1 – цилиндр с надетым охладителем; 2 – передняя крышка картера; 3 – вытеснитель и рабочий поршень в сборе со штоками; 4 – картер с ромбическим приводным механизмом в сборе; 5 – маховик; 6 – задняя крышка картера; 7 – трубчатый нагреватель в сборе с регенератором); в – устройство двигателя ДС 6,5/3,0 Т Материалы международной научно-технической конференции ААИ «Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». 158 Секция 2 «ПОРШНЕВЫЕ И ГАЗОТУРБИННЫЕ ДВИГАТЕЛИ». Рисунок 2 - Внешний вид двигателя ДС 6,5/3,0 Щ: Таблица 1 Основные характеристики двигателей ДС 6,5/3,0 Параметры Максимальная эффективная мощность Тип механизма привода Частота вращения коленчатых валов Диаметр цилиндра Ход рабочего поршня и вытеснителя Степень сжатия Дезаксиал Радиус кривошипа Длина шатуна Фазовый сдвиг рабочего поршня относительно вытеснителя Объемы: рабочий нагревателя регенератора (геометрический) холодильника Единица измерения кВт – мин–1 см см – мм мм мм град Значение 1 Ромбический до 1500 6,5 3,0 1,55 15 14 40 51°20' см2 101,6 27,2 150,8 32,3 На первом этапе проводились исследования с наиболее распространенным типом нагревателя – трубчатым. Анализ полученных результатов был положен в основу модернизации узлов и деталей с целью повышения эффективности работы двигателя. На втором этапе проводилось исследование характеристик модернизированного варианта двигателя со щелевым нагревателем (ДС 6,5/3,0 Щ). Исследования проводились на основе методики многофакторного эксперимента [2.]. В результате предварительного анализа в качестве воздействующих факторов были приняты: 1. Средняя скорость перемещения вытеснителя Sв ⋅ n в Сm = , 30 где Sв – ход вытеснителя. Материалы международной научно-технической конференции ААИ «Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». 159 Секция 2 «ПОРШНЕВЫЕ И ГАЗОТУРБИННЫЕ ДВИГАТЕЛИ». Поскольку перемещением вытеснителя организуется переталкивание рабочего тела из холодной полости в горячую и обратно, С вm представляет собой некоторую газодинамическую характеристику двигателя. 2. Температура стенки горячей полости. 3. Статическое давление рабочего тела во внутреннем контуре (давление заполнения внутреннего контура рабочим телом). Для возможности последующего обобщения экспериментального материала перечисленные факторы рассматривались в относительной форме. Масштабом отнесения служили соответственно средняя скорость перемещения вытеснителя при максимальной частоте вращения коленчатого вала двигателя; температура окружающей среды: давление окружающей среды. Таким образом, в качестве воздействующих факторов использовались: 1. Газодинамическая функция Cв vm = в m . С m max 2. Относительная температура стенки горячей полости двигателя Т Tст = ст . Т ос 3. Относительное статическое давление рабочего тела р р ст = ст . р ос Исследование влияния указанных факторов на выходные параметры проводились на следующих режимах, определяющих экспериментальную область факторного пространства: n=400–1000 мин–1; v m = 0,45 − 1,00 ; Тст=773–953 К; Т ст = 2,67 − 3,29; рст=1,0–5,0 МПа; р ст = 1,0 − 5,0 . На рис. 3 приведены графики, показывающие зависимость параметра мощности, относительного среднего индикаторного давления (масштабом отнесения служило статическое давление газа) и соотношения давлений рабочего тела, в диапазоне которых совершается цикл, от названных выше факторов для исследованных двигателей. Материалы международной научно-технической конференции ААИ «Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». 160 Секция 2 «ПОРШНЕВЫЕ И ГАЗОТУРБИННЫЕ ДВИГАТЕЛИ». Рисунок 3 - Зависимость индикаторных параметров цикла от: а – средней скорости перемещения вытеснителя; б – температуры стенки горячей полости; в – статического давления рабочего тела; , ДС 3,0/6,5 Т; , ДС 3,0/6,5 Щ Обсудим вначале результаты, полученные на стирлинге ДС 6,5/3,0 Т. Как видно, с увеличением v m (см. рис. 3,а)значение всех параметров цикла снижается. Качественно такие изменения очевидны и в основном обусловлены ростом гидравлических сопротивлений с повышением скорости перетекания рабочего тела из холодной полости в горячую и обратно. Наиболее интенсивно падает p mi . При увеличении v m в два раза происходит снижение p mi более, чем на 45 %. Параметр мощности при этом уменьшается на 37,3 %, π меняется на 10 %. Таким образом, увеличение v m ухудшает такие важные показатели цикла, как zi и p mi . Лишь незначительное снижение π благоприятно с точки зрения механической нагруженности деталей, подвергающихся действию газовых сил. Увеличение p ст в пять раз (см. рис. 3,б) понижает p mi более, чем на 110 %. Параметр мощности снижается на 44,8 %. На 13 % уменьшается соотношение предельных давлений цикла. Повышение температуры стенок горячей полости приводит к противоположным последствиям (см. рис. 3,в). Увеличение Т ст в 1,4 раза приводит к существенному (примерно на 60 %) повышению параметра мощности, на 92 % возрастает p mi . При этом механическое «ужесточение» цикла происходит всего на 12 %. Следовательно, заметное повышение эффективности цикла с ростом Т ст наблюдается на фоне относительно медленного повышения механической напряженности деталей двигателя. Полученные в результате обработки опытных данных уравнения регрессии имеют вид: Материалы международной научно-технической конференции ААИ «Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». 161 Секция 2 «ПОРШНЕВЫЕ И ГАЗОТУРБИННЫЕ ДВИГАТЕЛИ». p mi = 0,1815 - 0,0538Х v + 0,0393Х т − 0,065Х р − 0,0055Х v X т + 0,0052Х v X p − 0,0152X т X p + 0,0035X v X т X p ; z i = 0.046 − 0.0113X v + 0.0049X т + 0.0107Xp − 0.0004X v X p ; ѓО= 1,379 − 0,0831X v + 0,0854X т − 0,1111X p − 0,0169X v X т − − 0,0134X т X p + 0,0164X v X т Х р . (1) (2) (3) Низкий абсолютный уровень параметров рабочего процесса двигателя с трубчатым нагревателем в значительной степени объясняется еще и теплотехническими особенностями регенератора. Замеры мгновенной температуры потока в сечениях с одной стороны и другой его стороны на номинальном режиме позволили установить, что от газа к насадке отдается только 71 % теплоты, необходимой для снижения температуры рабочего тела до минимального значения. Остальные 29 % отводятся в охладителе и холодной полости – теряются. В ходе регенеративного нагрева к рабочему телу возвращается лишь 83 % того, что было получено ранее насадкой. В результате лишь 59 % теплоты, требующейся для нагрева от Тmin до Тmax, газ получает в регенераторе. Остальные 41 % приходится подводить извне, т. е. расходовать из–за низкого эффекта процесса регенерации. Таким образом, испытания двигателя с трубчатым нагревателем и регенератором, выполненным в виде 12 отдельных стаканов, показали, что для улучшения рабочего процесса необходимо совершенствовать гидравлические характеристики тракта, соединяющего холодную и горячую полости, и повышать теплотехническую эффективность регенератора. С целью снижения гидравлического сопротивления тракта была разработана и изготовлена головка со щелевым нагревателем и изменена конструкция регенератора, который стал кольцевым. Испытания модернизированного варианта двигателя (ДС 6,5/3,0 Щ) и обработка экспериментального материала позволили найти уравнения регрессии, описывающие поведение p mi , z и π в функции рассмотренных выше факторов: p mi = 0,3205 - 0,047Х v + 0,0392Х т − 0,0577Х р − 0,0072Х v X т + (4) + 0,0032Х v X p − 0,0045X т X p + 0,0036X v X т X p ; z i = 0,062 − 0,0073Xv + 0,0048Xт − 0,0078Xp − 0,0006Xv X т ; ѓО= 1,858 − 0,0669X v − 0,0864X т − 0,1036X p − − 0,0081X v X т + 0,0131X v X т Х р . (5) (6) Графическая интерпретация полученных результатов представлена на рис. 3 линиями без точек. Здесь же приведены относительные значения всех параметров процесса для обоих вариантов нагревателя, обозначенные на рисунке с индексом «0», – p mi , z i о и πо (масштабом отнесения служили максимальные значения соответствующих параметров). Учитывая, что абсолютные значения коэффициентов при независимых переменных отражают силу влияния соответствующих факторов на рассматриваемый параметр, и анализируя полученные графические зависимости, можно отметить следующие закономерности. Характер изменения рассматриваемых параметров рабочего процесса в функции v m , Т ст и p mi одинаков для обоих конструктивных вариантов двигателя. Наиболее Материалы международной научно-технической конференции ААИ «Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». 162 Секция 2 «ПОРШНЕВЫЕ И ГАЗОТУРБИННЫЕ ДВИГАТЕЛИ». существенно на процессы во внутреннем контуре влияет статическое давление газа. Вторым по значимости фактором является средняя скорость перемещения вытеснителя. Слабее всего (из учтенных факторов) на показатели рабочего процесса влияет температура стенки горячей полости двигателя. Этот вывод хорошо иллюстрируется данными табл. 2, где значения коэффициентов уравнений регрессии приведены в процентах от наибольшего из них. Рабочий процесс двигателя со щелевым нагревателем менее чувствителен к изменению скорости перемещения вытеснителя и статического давления газа. Об этом свидетельствуют меньшие абсолютные значения коэффициентов при соответствующих факторах в уравнениях регрессии и графики поведения отдельных величин параметров процесса при изменении v m и p mi (см. рис. 3,а, 3,в). Причина отмеченной закономерности заключается в снижении гидравлического сопротивления тракта, соединяющего горячую и холодную полости двигателя, в результате чего слабее проявляется негативные последствия увеличения скорости перетекания газа и его плотности. Зависимость параметров цикла от температуры стенки горячей полости у обоих вариантов конструкции ДС одинакова: величины коэффициентов регрессии при Хт практически совпадают. Таблица 2 * Сравнение коэффициентов уровней регрессии Параметры vm Факторы Т ст p mi р mi 82,8/81,5 60,5/67,9 100,0/100,0 zi 100,0/93,6 43,4/61,5 94,5/100,0 74,8/64,8 77,8/83,4 100,0/100,0 π * В числителе – данные по ДС 6,5/3,0 Т, в знаменателе – по ДС 6,5/3,0 Щ. Модернизированный вариант двигателя имеет более высокие значения всех рассмотренных показателей рабочего процесса. На номинальном режиме, например, изменение конструкции обусловило рост p mi более чем в 3,5 раза, zi – почти в 1,8 раза, π – приблизительно в 1,45 раза. Заметим, что увеличение p mi и zi представляет собой положительное явление, рост же π неблагоприятно сказывается на механической нагруженности деталей, подвергающихся действию газовых сил. В связи с этим более заметное увеличение p mi и zi в сравнении с π – позитивный факт. На рис. 4 приведены индикаторные мощностные и экономические показатели двигателя со щелевым нагревателем при работе по внешней скоростной и нагрузочной характеристикам, а также в зависимости от температуры стенки горячей полости. Как видно, при n ≈ 1000 мин–1; p mi ≥ 0,8 мПа; p ст ≥ 3,0 мПа и tст ≥ 650 °С обеспечивается получение эффективной мощности 1 кВт. Однако экономические показатели двигателя весьма посредственны. Анализ причин этого и определение путей повышения экономичности приводятся в следующих разделах настоящей глава, которые посвящены исследованию энергетических потоков и потерь в ВК двигателя. Материалы международной научно-технической конференции ААИ «Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». 163 Секция 2 «ПОРШНЕВЫЕ И ГАЗОТУРБИННЫЕ ДВИГАТЕЛИ». Рисунок 4 - Зависимость индикаторной мощности и индикаторного КПД от: а – частоты вращения коленчатого вала; б – среднего индикаторного давления; в – температуры стенки горячей полости В заключение оценим влияние скорости движения вытеснителя, температуры стенки горячей полости и статического давления рабочего тела на термодинамическую эффективность цикла, его экономичность, а также тепловую нагрузку на систему охлаждения двигателя. Графическая интерпретация соответствующего экспериментального материала по двигателя ДС 6,5/3,0 Щ приведена на рис. 5. Рисунок 5 - Зависимость параметров цикла от: а – газодинамической характеристики; б – статического давления рабочего тела; в – температуры стенки горячей полости Материалы международной научно-технической конференции ААИ «Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». 164 Секция 2 «ПОРШНЕВЫЕ И ГАЗОТУРБИННЫЕ ДВИГАТЕЛИ». Как хорошо видно, увеличение скорости движения вытеснителя вызывает ухудшение экономичности и термодинамической эффективности цикла (рис. 5,а). При увеличении v m в два раза (от 0,5 до 1,0) оно несколько превышает 15 %. Существенно увеличивается тепловая нагрузка на систему охлаждения двигателя. Как видно, с ростом v m от 0,5 до 1,0 внешний теплоотвод повышается более чем в два раза (на 108,6 %). Таким образом, хотя увеличение частоты вращения коленчатого вала в ДС и приводит к повышению мощности, оно сопровождается ухудшением практически всех интегральных характеристик цикла, совершающегося в ВК. Повышение температуры стенки горячей полости оказывает на параметры цикла практически такое же влияние, как и увеличение максимальной температуры рабочего тела. С ростом Т ст ухудшается экономичность, повышается термодинамическая эффективность процессов в ВК двигателя и увеличивается тепловая нагрузка на его систему охлаждения (рис. 5,в). Причины такого поведения перечисленных параметров при анализе результатов математического эксперимента и изложены в четвертой главе. Увеличение статического давления рабочего тела приводит к увеличению плотности газа, росту гидравлических потерь вв внутреннем контуре (рис. 5,б). Изменяется характер процессов, сопровождающихся подводом теплоты. Конечная разность температур между газом и теплоисточником в них увеличивается (при изменении p ст от 10 до 40, например, на 95 °С). И хотя внешнего теплоотвода ∆Т уменьшается (соответственно на 41 °С), суммарная необратимость процессов теплообмена все же возрастает. В этих условиях естественно снижение экономичности и термодинамической эффективности. Увеличение статического давления газа сопровождается и весьма заметным ростом тепловой нагрузки на систему охлаждения двигателя в единицу времени, так как увеличивается масса участвующего в теплообмене рабочего тела. Таким образом, повышение статического давления газа, давая возможность поднять мощность двигателя, ухудшает термодинамические характеристики процессов, совершающихся во внутреннем контуре двигателя Стирлинга. Учитывая улучшение и других интегральных характеристик цикла с ростом tст, отмеченное ранее (см. рис. 5,в), рассмотренный вариант форсирования двигателей Стирлинга следует признать наиболее термодинамически целесообразным. Литература 1. Бреусов В.П. Двигатель внешнего подвода тепла (вчера, сегодня, завтра). – СПб.: Нестор, 2007. – 156 с. 2. Зедгенидзе И.Г. Планирование эксперимента при исследовании многофакторных систем. – М.: Наука, 1978. – 223 с. Материалы международной научно-технической конференции ААИ «Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». 165