Кузнецов_диссертация

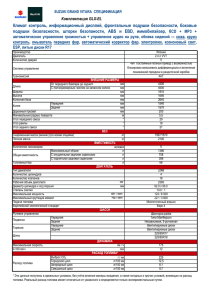

advertisement

1

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение высшего

профессионального образования

«НАЦИОНАЛЬНЫЙ МИНЕРАЛЬНО-СЫРЬЕВОЙ УНИВЕРСИТЕТ «ГОРНЫЙ»

На правах рукописи

КУЗНЕЦОВ Сергей Ростиславович

ОБОСНОВАНИЕ РАЦИОНАЛЬНОЙ СКОРОСТИ ДВИЖЕНИЯ КАРЬЕРНЫХ

АВТОСАМОСВАЛОВ В РЕЖИМЕ ТОПЛИВНОЙ ЭКОНОМИЧНОСТИ НА

ОСНОВЕ ОПТИМИЗАЦИИ ТЯГОВО-СКОРОСТНЫХ ХАРАКТЕРИСТИК

ДВИГАТЕЛЯ

Специальность 05.05.06 – Горные машины

Диссертация

на соискание ученой степени

кандидата технических наук

Научный руководитель:

д.т.н., профессор

Александров Виктор Иванович

Санкт-Петербург – 2014

2

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ ...................................................................................................................... 4

ГЛАВА 1 АНАЛИЗ СОСТОЯНИЯ ЭНЕРГОЭФФЕКТИВНОСТИ

ТРАНСПОРТНЫХ СИСТЕМ НА ОТКРЫТЫХ ГОРНЫХ РАБОТАХ, ЦЕЛЬ И

ЗАДАЧИ ИССЛЕДОВАНИЯ ......................................................................................... 9

1.1 Анализ применения транспорта на открытых горных работах...................... 9

1.2 Анализ существующих подходов при моделировании рабочего процесса

карьерного автотранспорта .......................................................................................... 14

1.3 Скоростные режимы движения автосамосвалов на открытых горных

работах ............................................................................................................................ 17

1.4 Определение оптимальной скорости движения с использование теори

нечетких множеств ........................................................................................................ 28

1.4.1 Формирование нечетких множеств для определения оптимальной

скорости.......................................................................................................................... 29

1.4.2 Нечеткий вывод .......................................................................................... 34

1.4.3 Приведение к четкости .............................................................................. 35

1.4.4 Дефаззификация ......................................................................................... 36

1.5 Топливная экономичность карьерных автосамосвалов ................................ 36

1.6 Эффективная мощность дизельного двигателя карьерных

автосамосвалов .............................................................................................................. 40

1.7 Методы определения расхода дизельного топлива карьерными

автосамосвалами............................................................................................................ 45

1.8 Выводы к главе 1 ............................................................................................... 52

ГЛАВА 2 ПАРАМЕТРЫ, ОПРЕДЕЛЯЮЩИЕ СКОРОСТНЫЕ СВОЙСТВА И

ТОПЛИВНУЮ ЭКОНОМИЧНОСТЬ КАРЬЕРНЫХ ................................................ 55

АВТОСАМОСВАЛОВ.................................................................................................. 55

2.1 Общие положения ............................................................................................. 55

2.2 Тяговый и мощностной балансы карьерного автосамосвала ....................... 56

2.3 Эффективное давление ..................................................................................... 65

2.4 Сравнительные результаты по определению индикаторного давления ..... 66

3

2.5 Удельный расход дизельного топлива ............................................................ 69

2.6 Основные уравнения математической модели движения карьерных

автосамосвалов .............................................................................................................. 70

2.6.1 Массовый баланс автосамосвала .............................................................. 70

2.6.2 Мощность двигателя автосамосвала ........................................................ 75

2.6.3 Расход топлива автосамосвала ................................................................. 76

2.7 Время транспортного цикла ............................................................................. 77

2.7.1 Оптимизация удельного расхода топлива автосамосвала ..................... 78

2.7.2 Выводы к главе 2 ........................................................................................ 79

ГЛАВА 3 ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ ТЯГОВОДИНМИЧЕСКИХ ХАРАКТЕРИСТИК АВТОСАМОСВАЛОВ .............................. 81

3.1 Анализ исходных параметров и опытных данных ........................................ 82

3.1.1 Автосамосвал БелАЗ-75440 ...................................................................... 82

3.1.2 Обработка экспериментальных данных для автосамосвала БелАЗ-7540

......................................................................................................................................... 88

3.1.3 Проверка значимости экспериментальных значений параметров и

оценка дисперсии ошибок ............................................................................................ 96

3.2 Автосамосвал БелАЗ-7555 ............................................................................... 99

3.2.1 Определение связи силы тяги, массы перевозимого груза и

динамического фактора .............................................................................................. 103

3.2.2 Скорость движения автосамосвала БелАЗ-7555 ................................... 106

3.3 Выводы к главе 3 ............................................................................................. 109

ГЛАВА 4 МЕТОДИКА РАСЧЕТА И ВЫБОРА КАРЬЕРОНОГО

АВТОСАМОСВАЛА .................................................................................................. 111

4.1 Исходные параметры оптимизационной модели......................................... 111

4.2 Расчет оптимальной скорости движения через динамический фактор ..... 113

4.3 Эксплуатационный расчёт автотранспорта .................................................. 118

4.4 Оптимизация расхода топлива автосамосвала ............................................. 119

ЗАКЛЮЧЕНИЕ ........................................................................................................... 122

СПИСОК ЛИТЕРАТУРЫ........................................................................................... 123

4

ВВЕДЕНИЕ

Актуальность работы

Энергоемкость открытого способа добычи полезных ископаемых в значительной степени (50-90%) определяется энергетическими затратами на транспортирование горной массы, имеющими тенденцию к увеличению с ростом глубины

разработки. Наиболее используемым видом транспортировки горных пород является карьерный автотранспорт. При этом он представляет из себя один из самых

затратных способов транспортировки как в плане капитальных вложений, так и в

плане эксплуатационных затрат.

Основным параметром тягово-скоростных характеристик двигателей автосамосвалов является эффективная мощность, являющаяся функцией термодинамических параметров цикла двигателя в политропных процессах сжатиярасширения. Существующие методы по определению эффективной мощности и

основанные на расчете средней индикаторной работы двигателя за рабочий ход

поршня не учитывают изменение термодинамических параметров и политропную

работу двигателя, значение которой зависит от политропного КПД рабочего цикла, из-за чего ее расчет происходит с некоторой погрешностью, которая в свою

очередь является некоторым запасом мощности двигателя. Выявление этого запаса позволяет пересмотреть всю линейку карьерных самосвалов в сторону увеличения их паспортной эффективной мощности, что приведет к снижению капитальных затрат на его закупку, благодаря выбору ранее недооцененного и более

дешевого варианта, а также снижению текущих издержек, благодаря снижению

удельного расхода топлива. Кроме того, учет стохастического характера транспортного процесса, а также оценка влияния всех внешних и внутренних факторов

на работу автосамосвала при расчете рационального режима работы карьерного

самосвала, позволяет дополнительно снизить удельный расход топлива с помощью выбора рациональной скорости его движения в груженом и порожнем направлениях.

5

Цель работы

Разработка метода расчета и обоснование практических рекомендаций по

снижению расхода дизельного топлива на основе учета эффективных энергетических параметров двигателей карьерных автосамосвалов и оптимизации скоростных режимов движения

Основная идея диссертационной работы заключается в установлении и использовании зависимостей энергетических параметров от удельных сопротивлений и скорости движения карьерных автосамосвалов в грузовом и порожняковом

направлениях для оптимизации удельного расхода дизельного топлива в режиме

топливной экономичности транспортного цикла.

Научная новизна работы

1. Развитие методов оценки энергетической эффективности карьерного автотранспорта на установленных зависимостях эффективной мощности дизельного

привода, затрачиваемой на преодоление сопротивлений и скорости движения при

движении транспортного средства по карьерным трассам.

2. Расчетные зависимости скорости карьерного автосамосвала в грузовом и

порожняковом направлениях движения как функции удельных сопротивлений

движению, тягового усилия и массы груза, принимающих единственное значение

для данного типоразмера автосамосвала.

3. Метод оптимизации удельной энергоемкости процесса транспортирования горной массы карьерными автосамосвалами на основе установленных зависимостей тягово-скоростных характеристик от термодинамических параметров

политропного процесса сжатия-расширения рабочего тела в цилиндрах двигателя.

Основные задачи исследований

1. Анализ энергетических показателей карьерного автотранспорта при

транспортировании горной массы по карьерным трассам различной протяженности и продольных уклонов.

2. Анализ существующих методов расчета удельного расхода дизельного

топлива при транспортировании горной массы автосамосвалами по карьерным

трассам.

6

3. Разработка математической модели определения рациональной скорости

движения карьерного самосвала по трассам различной протяженности и продольных уклонов на основе баланса эффективной мощности двигателя и сопротивлений движению карьерного самосвала.

4. Разработка метода расчета карьерных автосамосвалов и оптимизации

удельного расхода дизельного топлива для заданной производительности и параметров карьерной дороги.

Методы исследований

В работе использованы теоретический и экспериментальный методы исследования с обработкой опытных данных методами регрессионного анализа и проверкой адекватности теоретических и опытных результатов.

Защищаемые научные положения

1. При выборе карьерного автосамосвала на основе баланса располагаемой и

затрачиваемой мощности необходимо учитывать скрытый резерв эффективной

мощности дизельного двигателя, определяемый величиной удельной работы в политропных процессах сжатия-расширения рабочего тела.

2. Оптимальное значение скорости движения автосамосвала по карьерным

трассам является функцией удельных сопротивлений движению, силы тяги, приложенной к колесам автосамосвала, и массы перевозимого груза и для каждого

фиксированного значения переменных, функция скорости движения принимает

единственное значение, характерное для данного типоразмера автосамосвала.

Достоверность научных положений, выводов и рекомендаций обоснованы достаточным объёмом теоретических и экспериментальных исследований,

применением апробированных методов математической статистики для обработки опытных данных и удовлетворительной сходимостью теоретических и экспериментальных результатов.

Практическая ценность диссертации

- разработана методика расчета эффективной мощности карьерного автосамосвала с учетом термодинамических процессов протекающих в двигателе внутреннего сгорания;

7

- разработан алгоритм определения рационального скоростного режима

карьерного автосамосвала в груженом и порожнем направлениях движения;

- обоснован алгоритм расчета карьерных автосамосвалов и оптимизации

удельного расхода дизельного топлива на основе баланса эффективной мощности

двигателя и сопротивлений движению транспортного средства по карьерным дорогам.

Личный вклад автора

Разработан метод расчета тягово-скоростных характеристик двигателей

карьерных автосамосвалов на основе термодинамических параметров циклов политропного процесса сжатия-расширения рабочего тела.

Разработан алгоритм определения оптимального скоростного режима карьерного автосамосвала. На базе разработанного алгоритма написана компьютерная

программа позволяющая максимально автоматизировать процесс расчета рациональной скорости движения автосамосвала в груженом и порожнем направлениях

Апробация работы

Основные положения диссертационной работы обсуждались на научных

семинарах кафедры горных транспортных машин; докладывались на ежегодных

международных конференциях молодых ученых «Проблемы недропользования»

(Санкт-Петербург, Горный университет – 2011, 2012, 2013 годы); на 9-ой межрегиональной научно-практической конференции «Освоение минеральных ресурсов

Севера: проблемы и решения», 2012 г.

Публикации

По теме диссертации опубликовано 2 статьи – в изданиях, рекомендованных ВАК Минобрнауки России.

Объем и структура работы

Текст диссертации состоит из введения, четырех глав и заключения, изложенных на 133 страницах машинописного текста и содержит 43 рисунка, 18 таблиц, и список литературы из 103 наименований.

8

Благодарности

Считаю своим приятным долгом выразить благодарность за помощь, оказанную

на

различных

этапах

работы,

научному

руководителю,

д.т.н.

В.И. Александрову, аспиранту кафедры электротехники, электроэнергетики, электромеханики Национального минерально-сырьевого университета «Горный» А.Н.

Махалину. Кроме того, благодарю всех сотрудников кафедры горных транспортных машин Национального минерально-сырьевого университета «Горный» за полезные советы, критические замечания и содействие в подготовке диссертации.

9

ГЛАВА 1 АНАЛИЗ СОСТОЯНИЯ ЭНЕРГОЭФФЕКТИВНОСТИ

ТРАНСПОРТНЫХ СИСТЕМ НА ОТКРЫТЫХ ГОРНЫХ РАБОТАХ, ЦЕЛЬ

И ЗАДАЧИ ИССЛЕДОВАНИЯ

1.1 Анализ применения транспорта на открытых горных работах

Увеличение глубины карьеров, расстояний транспортирования и уклонов

трасс, а также необходимость снижения эксплуатационных и энергетических затрат на горное производство непосредственно определяют главные направления

по совершенствованию и развитию карьерных транспортных систем и отдельных

видов горнотранспортных машин, применяемых на открытых горных работах [72]

Анализ показывает [21], что на ближайшие 10-15 лет основным видом

карьерного транспорта будет оставаться автомобильный транспорт. При этом

вспомогательная

железнодорожному

роль

и

отводится

другим

конвейерному

транспортным

транспорту,

что

в

средствам

-

сочетании

с

автомобильным формирует совокупную транспортную линию, так называемую

циклично-поточную транспортную систему (ЦПТ).

Энергетическая и эксплуатационная эффективность использования горнотранспортных машин на открытых горных работах в конкретных горногеологических условиях зависит от множества факторов, основными из которых

являются [43, 40]:

1. Тип горнотранспортной машины.

2. Производительность предприятия, определяющая объемы грузоперевозок.

3. Расстояние транспортных коммуникаций.

4. Уклоны карьерных дорог.

5. Параметры оборудования на погрузочно-разгрузочных пунктах.

6. Качество дорожных покрытий и геометрия трассы.

7. Скоростные режимы движения подвижного состава, определяющие

интенсивность грузооборота.

8. Факторы, определяющие состояние ремонтной базы, уровень организации

перевозок, нормирование и планирование перевозок и др.

10

При всех прочих равных условиях основными факторами, определяющими

эксплуатационную и энергетическую эффективность горнотранспортных машин

являются расстояние транспортирования на различных участках трассы - l j (км),

преодолеваемые уклоны - i j (‰ ) и скоростные режимы движения - v j (км/ч). Эти

три фактора при заданной G (т/ч) производительности определяют:

- потребляемую мощность двигателя - N дв (кВт);

- расход топлива за транспортный цикл - Qц (кг или л);

- удельную энергоемкость транспортных операций - е [кВт·ч/(т·км)];

- другие энергетические характеристики, например, эффективный КПД

горнотранспортной

машины

-

е 0 К тс ,

определяемый

номинальным

(паспортным) значением КПД машины - 0 и коэффициентом технического

состояния - К тс .

Если первые два фактора (длина транспортирования и преодолеваемые уклоны) относятся к геотехнологическим параметрам, т.е. к внешним по отношению

к горной машине, то третий фактор – скорость движения транспортного средства

относится к внутренним характеристикам горнотранспортной машины. В соответствии с таким определением внутренних и внешних параметров горнотранспортная машина представляет собой некоторую механическую систему, находящуюся в тепловом и механическом равновесии с окружающей средой. Это определение горнотранспортной машины можно соотнести с общим определением

термодинамической системы, характеризующейся своими расширенными (по Л.

Прандтлю) границами и находящейся, также как и в случае с горнотранспортной

машины, в тепловом и механическом равновесии с внешней средой [58]. Действительно, энергетические показатели карьерных автосамосвалов определяются с одной стороны термодинамическими характеристиками двигательной установки

машины (дизеля), а с другой технологическими условиями работы автосамосвала

в карьере (длиной транспортирования, профилем трассы, преодолеваемых уклонов и др.). Оптимальное значение энергетических характеристик автосамосвалов

может быть обеспечено при относительном равенстве эффективной мощности

11

двигателя автосамосвала и мощности затрачиваемой на транспортирование горной массы [74].

Проблемой энергетической эффективности горнотранспортных машин, используемых в технологиях добычи минерального сырья при ведении подземных и

открытых горных работ занимались многие специалисты и ученые, как в России,

так и за рубежом: Анистратов Ю.И. [7], Арсентьев А.И. [8], Дадонов М.В. [27],

Васильев М.В. [15], Ворошилов Г.А. [18], Голубев В.А. [22], Гончаров С.А. [23],

Довженок A.C. [30], Журавлев А.Г. [32], Зырянов И.В. [34], Лель Ю.И. [47], Новожилов М.Г. [60], Потапов М.Г. [62], Ребрин Е.Ю. [64], Сидоренко В.С. [68],

Сисин А.Г. [71], Смирнов В.П. [72], Сорокин Л.А. [75], Стенин Ю.В. [80], Тарасов П.И. [82], Терехин Е.Ю. [83], Фесенко СЛ. [88], Хохряков B.C. [90], Эткина

Н.И. [94], Яковлев В.Л. [95], Derzko N.A. [102], Buki P, [98], Brown R. [99], Chadwick, J.R. [100], Boyd G. [97], Vemba M. [103], Chang D.J. [101], и др.

Анализ литературных источников по транспортным системам на открытых

горных работах показывает, что на ближайшие 25-30 лет автомобильный транспорт будет по-прежнему оставаться наиболее применимым для транспорта горной

массы.

На отечественных карьерах и стран СНГ наибольшее применение имеют

автосамосвалы, изготавливаемые в Белоруссии, где ежегодно выпускается более

300 автосамосвалов с грузоподъемностью от 30 до 300 т, (рисунок 1.1). В

последние

годы

конструкция

машин

значительно

улучшена

заводом и

планируется увеличить производство большегрузных автосамосвалов до 400 шт. в

год. Карьерные автосамосвалы с жесткой рамой и колёсной формулой 4x2

условно можно разделить на 9 классов грузоподъёмности: 27-36 т, 40-46 т, 50- 65

т, 75-100 т, 109-136 т, 154-177, 180-218, 220-280 и более 280 т [1, 85, 25, 11].

В классах грузоподъёмности до 75 т на самосвалах используется

гидромеханические трансмиссии (ГМТ). Высокая маневренность, автономность и

технологическая

гибкость

автотранспорта

обусловливают

широкое

его

применение в различных горнотехнических, погодно-климатических и дорожных

условиях, к которым относятся следующие:

12

Горнотехнические условия

1) глубинные карьеры - движение с грузом на подъём (85% применяемых

самосвалов);

2) нагорные карьеры (Мукуланский, Качканарский и др.) - движение с

грузом вниз в тормозном режиме (15% машин) [21, 40].

Рисунок 1.1 – Автосамосвал Белаз-7557

Дорожные и климатические условия - протяженность дорог с асфальтобетонным и бетонным покрытием составляет 26,5%, с щебёночным и гравийным

покрытием - 55,5%, без покрытия (скальный грунт) - 18%. Руководящие уклоны

дорог 8-10%, при этом в глубоких карьерах величина средневзвешенного уклона в

грузовом направлении составляет 5-6%. На 1 км маршрута приходится 2-3

поворота. Более 60% автотранспортных средств эксплуатируется в зонах Севера и

холодного климата, где вероятность дней с сильным ветром (vв > 15м/с)

составляет P(t) =0,17-0,39 [57].

Режим работы - карьерные самосвалы эксплуатируются в непрерывном

режиме в две (по 12 ч) или три (по 8 ч) смены по скользящему графику, средняя

наработка самосвала за год составляет 5,5 - 6 тыс. ч. Мировой рекорд - 8128 ч, т.е.

примерно 22 ч в сутки в течение всего года [58].

Технологические схемы работы

1) монотранспортные - транспортирование горной массы в магистральном

режиме от забоев до конечных пунктов (отвалов, складов обогатительной

фабрики). Длина транспортирования (L) составляет 0,5-7,5 км, высота подъёма

13

горной массы (Н) до 600 м [6], в перспективе высота подъёма может составить до

700 м [46].

2) многотранспортные - транспортируют горную массу до перегрузочного

пункта (промежуточный склад или дробильно-перегрузочный комплекс) сборочная схема, L = 0,5-4 км, Н < 250 м [8].

В работах [27, 15, 18], посвящённых исследованию работы карьерного автотранспорта отмечается, что рациональные условия эксплуатации автосамосвалов достигаются при L< 2,5 км и Н < 150 м. Фактически они часто значительно

отличаются от рациональных [22, 23]. С начала 80-x годов у нас в стране и за

рубежом используется добыча руды с применением циклично-поточной

технологией (ЦПТ), в которых используются стационарные, полустационарные и

передвижные

дробильно-перегрузочные

комплексы.

Использование

ЦПТ

позволяет привести условия эксплуатации самосвалов к рациональным.

Основным требованием, предъявляемым к автотранспорту в схемах ЦПТ,

является стабильность грузопотока [30].

В зависимости от условий эксплуатации затраты на транспортирование

горной массы карьерными самосвалами составляют от 25% (в схемах с ЦПТ) до

75% (при разработке сложных месторождений) всех затрат по добыче полезного

ископаемого [32, 34]. При этом с увеличением глубины горных работ на каждые

100 м понижения себестоимость транспортирования возрастает в 1,4-1,5 раза [72].

Учитывая высокую первоначальную стоимость и значительные затраты при

эксплуатации карьерных самосвалов очевидна актуальность проблемы повышения эффективности их эксплуатации.

Важным

направлением

повышения

эффективности

использования

карьерного автотранспорта является совершенствование организации процесса

перевозки

горной

большинство

массы.

авторов

Основными

принимают

показателями

производительность

качества

и

перевозок

себестоимость

транспортного процесса. Особый интерес в этой связи всегда уделялся

скоростным режимам движения, т.к. повышение скорости движения является

одним из наиболее весомых направлений повышения производительности.

14

На скоростные режимы движения влияние оказывают многие факторы и

при изучении влияния различных факторов на скорость применяются три

подхода:

1) Применение зависимостей общей теории автомобилей, что дает, как

правило, несколько завышенные результаты, т.к. не учитывает вероятностный

характер транспортного процесса;

2) Экспериментальные методы получения данных о реальных скоростных

режимах движения автосамосвалов в различных условиях, и обработка их

методами математической статистики с получением регрессионных зависимостей.

Данный метод отличается достаточной точностью расчетов. Однако,

проведение натурных экспериментов требует значительных материальных

ресурсов и

временных

затрат, а получаемые регрессионные уравнения

применимы только в горнотехнических условиях, характерных для данного

карьера;

3) Имитационное моделирование на основе разработанных компьютерных

программ, что позволяет как оценивать влияние на скорость каждого фактора в

отдельности, так и комплекса факторов в целом.

1.2 Анализ существующих подходов при моделировании рабочего процесса

карьерного автотранспорта

Скоростные режимы движения карьерных автосамосвалов могут быть

установлены на основе разработанных математических моделей эксплуатации

автотранспорта. Вопросам моделирования посвящены многие научные работы и,

в частности академиков Н.В. Мельникова, В.В. Ржевского, а также Ю.П.

Астафьева, М. В. Васильева, В. А. Галкина, А.А. Кулешова, Н.Н. Медникова, Н.Г.

Новожилова, М.Г. Потапова, Э.И. Реентовича, П.И. Томакова, B.C. Хохрякова.

Кроме перечисленных: Г.Б. Безбородова, В.И. Белозерова, В.Г. Галушко, А.С.

Давидовича, С. А. Каграманяна, А.И. Казареза, В.М. Каплана, А.П. Левчика, Ю.И.

Леля, М.Н. Мадиева, А.В. Максимова, В.А. Малышева, П.И. Тарасова.

15

Моделированию

эксплуатации

карьерного

технологического

автомобильного транспорта подвергались различные его аспекты и компоненты.

В частности, моделированию автотранспорта, как одного из процессов горного

производства посвящены работы [83, 103, 88, 94, 62, 60]. Более детально

описывается моделирование эксплуатации карьерных автосамосвалов в [68, 71,

50, 51]. Расчету продолжительности транспортного цикла уделяется внимание в

[54]. Особенно следует отметить исследование [100], в котором излагаются общие

принципы моделирования движения автомобилей.

Технологическим режимам автотранспортного процесса посвящена работа

[75]. В исследованиях [82, 1, 46, 96,102, 98] рассматриваются вопросы

моделирования

автотранспортных

коммуникаций.

Функционирование

экскаваторно-автомобильных комплексов, с точки зрения экономики описывается

в [78, 58, 51]. Влиянию одной из основных составляющих экономической

эффективности эксплуатации технологического автотранспорта - расходу топлива

посвящена работа [49]. Моделирование экономических показателей эксплуатации

автотранспорта рассматривается в [97, 85, 90]. Планирование производительности

автотранспорта исследуется в [80, 64, 11, 78]. Способы определения области

рационального применения автомобильного и железнодорожного карьерного

транспорта рассматриваются в работе [79]. Методы оперативного управления

автосамосвалами описываются в [101, 64].

Анализ литературных источников показывает, что при моделировании

карьерного автотранспорта в качестве определяющих факторов принимаются

следующие: параметры и сложность карьерных дорог, скорость движения

автосамосвалов по трассе, уклоны, расход дизельного топлива, конструктивные

характеристики автосамосвала (его грузоподъемность, КПД трансмиссии,

колесная формула).

В

качестве

конструктивные

исходных

параметры

данных

при

автосамосвалов,

моделировании

принимаются:

эмпирические

коэффициенты,

полученные экспериментальным путем, входящие в известные аналитические

зависимости для составляющих режимов движения автосамосвала.

16

При использовании статистических методов исследования моделирование

режимов работы карьерных автосамосвалов в транспортном цикле, как правило,

производится при следующих условиях:

1. Сопротивление качению самосвалов на отдельных участках карьерных

дорог принимается постоянным.

2. Продолжительность погрузочных, разгрузочных и маневровых операций

в конечных пунктах вводится в модель в виде статических рядов распределения с

заданным математическим ожиданием и дисперсией.

3. Принимается средняя, но необходимая для выполнения ограничивающих

условий, квалификация водителя.

4. Движение автосамосвала условно принимается изолированным от

грузопотока.

По результатам моделирования составляются программы для ЭВМ,

предусматривающие воспроизведение режимов движения автосамосвалов в

конкретных горнотехнических и геотехнологических условиях эксплуатации. По

мнению авторов, статистический метод расчета эксплуатационных режимов

автосамосвалов дает возможность снизить трудоемкость и время на решение

многовариантных задач при эксплуатации транспортной системы и позволяет

получить результаты адекватные экспериментальным данным.

Недостатком такого расчетно-статистического метода, по нашему мнению,

является необходимость наличия большого объема экспериментальных данных и

сложность при этом получить представительную выборку определяющих

факторов,

кроме

того

возникает

необходимость

учета

эмпирических

коэффициентов, значения которых, как правило, могут изменяться в достаточно

широком диапазоне.

В работе [100] исследуются математические модели автотранспорта на

основе вероятностного подхода (метод Монте-Карло) при описании процесса

движения в различных дорожных условиях. При этом в качестве основных

расчетных параметров принимаются скорость движения, расход топлива,

коэффициент использования мощности двигателя и другие характеристики,

17

рассматриваемые в теории автомобиля. Приводятся расчеты для типичных

дорожных условий, характеризуемых кривыми элементов продольного профиля

дороги и различных покрытий с учетом вероятностного режима работы двигателя

на частичных нагрузках.

Отметим, что в этой работе режимы движения исследуются на основе

общей теории автомобиля с учетом нагрузочных и скоростных характеристик на

заданном профиле дороги и дорожном покрытии. Скорость движения автомобиля

и расход топлива в данном исследовании принимаются за основные факторы,

значения которых аналитически зависимы от эффективной мощности двигателя и

преодолеваемых дорожных сопротивлений при движении по горизонтали и на

уклонах. Однако, в работе рассмотрены общие случаи движения автомобиля, в

основном с двигателем Отто (карбюраторный двигатель). В связи с чем,

применение этого метода для карьерных автосамосвалов требует значительных

дополнений и уточнений.

В работе [49] исследуется влияние горнотехнических условий на расход

топлива карьерным автотранспортом.

1.3 Скоростные режимы движения автосамосвалов на открытых горных

работах

Скорость движения автосамосвала по карьерным дорогам является важнейшим параметром при расчете и планировании транспортных операций. Скорость

движения транспортного средства зависит от множества факторов, определяемых

условиями эксплуатации транспортной машины.

При исследовании и расчете влияния различных факторов на скоростные

режимы движения автотранспортного средства, как и любой другой горной машины и технической системы используется известные три метода:

- теоретический метод, основанный на общей теории автомобиля, требующий, однако, последующей корректировки результатов. При использовании этого

метода в большинстве конкретных случаев весьма сложно оценить некоторые параметры, имеющие случайный и вероятностный характер. К таким параметрам

18

относятся, прежде всего, факторы, зависящие от внешних условий, и оказывающие существенное влияние на скорость движения автосамосвала в грузовом и порожнем направлениях по трассам различной и изменяющейся геометрии.

- экспериментальный метод, основанный на опытных данных, получаемых

непосредственно в условиях данного карьера. Последующая математическая обработка результатов позволяет получить ряд уравнений регрессии, характеризующих скоростные режимы движения конкретно для данного горного предприятия. При определенных условиях полученные уравнения можно рассматривать

как математическую модель скоростных режимов. Сочетания теоретического

подхода и экспериментального дает возможность уточнить теоретический метод с

помощью эмпирических коэффициентов, характеризующих влияние горнотехнических и технологических условий. Таким образом, экспериментальный метод является достаточно точным, но требует большого массива экспериментальных

данных, что связано со значительными материальными затратами в целом ряде

случаев принимающих непреодолимый характер.

- имитационный метод моделирования скоростных режимов на основе разработанных математических моделей и вычислительной техники и программ моделирования, что позволяет производить оценку влияния на скорость движения

транспортного средства как отдельного фактора, так и всего комплекса факторов

в целом. Отметим, что имитационный метод моделирования скоростных режимов

сочетает в себе как теоретический метод, так и экспериментальный метод. Развитие и широкое применение данного метода связано, прежде всего, с совершенствованием вычислительной техники и разработкой широкого ряда программных

продуктов.

Вопросам, связанным с режимами движения автосамосвалов на открытых

горных работах, уделяется внимание в работах [3, 10, 19, 36, 48, 61, 65, 66, 84, 86,

87, 91].

В общем случае движения автосамосвала величина скорости определяется

из условий [14, 16]

19

Fсц Fк W ,

(1.1)

где Fсц - сила сцепления ведущих колес автомобиля с дорогой, Н; Fк - касательная

сила тяги, Н; W - суммарное сопротивление движению, Н.

W W0 Wв Wи Wi Wк ,

(1.2)

где W0 , Wв , Wи , Wi , Wк - основное сопротивление качению автомобиля по карьерной дороге, сопротивление воздушной среды, сопротивление на инерцию движения автомобиля, сопротивление дорожных уклонов и сопротивление криволинейных участков дороги, соответственно, Н.

Скорость движения автосамосвала может быть установлена по графику динамической характеристики автосамосвала или по формуле в зависимости от

мощности двигателя автосамосвала его грузоподъемности, сопротивлений движению и КПД трансмиссионной передачи [65]

vp

270 N

тр , м/с

G f i

(1.3)

где N - мощность двигателя, кВт; G – масса автосамосвала, кН; f - коэффициент сопротивления качению, Н/кН; i - продольный уклон автодороги, ‰; тр КПД трансмиссии.

В работе [17] приведены, основанные на (1.3), формулы для скорости движения автосамосвала, как в груженом ( vгр ), так и в порожняковом ( vпр ) направлениях

270 N

mp ,

GK 1 f cos sin

270 N

vпр

mp ,

GК f cos sin

vгр

(1.4)

(1.5)

где К - коэффициент тары, - уклон автодороги, град.

Как указывается в [13] фактические значения скорости движения автосамосвалов оказываются меньше значений, рассчитанных по аналитическим формулам. Так время движения в грузовом направлении на 15-25% больше расчетного, а

20

в порожняковом направлении больше на 14-45%, что естественно соответствует

меньшим значениям скорости.

Результаты экспериментальных исследований скорости движения карьерных автосамосвалов в различных горнотехнических условиях приведены в работах [5, 9, 29, 31, 33] и др. Авторами получены расчетные формулы скорости движения автосамосвалов, причем все формулы отличаются одна от другой разными

значениями учитываемых параметров. Причем все эти формулы базируются на

теоретических зависимостях, подобных приведенным выше формулам (1.3-1.5).

В большинстве случаев, формулы скорости движения автосамосвала получены авторами методами регрессионного анализа. Полученные формулы учитывают в основном геометрию дорожной трассы. В работе [28] приведены некоторые наиболее общие регрессионные уравнения для расчета скорости движения автосамосвалов таблица 1.1

Таблица 1.1 – Регрессионные уравнения зависимости скорости движения карьерных автосамосвалов БелАЗ

Марка автосамосвала

БелАЗ549Б

БелАЗ-549

БелАЗ7519Б

БелАЗ7519

БелАЗЭ7521

БелАЗ-549

БелАЗ7519

БелАЗЭ7521

Коэффи- СтандартКоэффицициент де- ная ошибка

Расчетное уравнение

ент корретерминаоценки,

ляции

ции

км/ч

Движение с грузом на подъем

V = 28.32 - 3.291i +

0.151i2

V = 30.31 - 2.64i +

0.994

0.988

0.65

0.08i2

0.995

0.989

0.60

V = 31.79 - 3.89i +

0.998

0.997

0.44

0.16i2

0.997

0.993

0.60

V = 33.52 - 3.91i +

0.999

0.997

0.34

0.16i2

V = 30.56 - 2.78i +

0.09i2

Порожняком на спуске

V = 30.59 + 1.16i 0.17i2

0.983

0.966

0.76

2

V = 29.3 + 0.92i - 0.15i

0.980

0.960

0.74

V = 24.26 + 2.42i 0.940

0.884

1.96

2

0.29i

21

Для учета случайного характера изменения скорости используется коэффициент неравномерности движения, рассчитываемый по формуле

k нд

V .

(1.6)

L

Ряд авторов при определении скорости движения автосамосвалов в регрессионные уравнения вводят факторы, учитывающие изменение климатических условий. Так в [66] для карьеров в сложных климатических условиях предлагаются

следующие расчетные зависимости скорости движения автосамосвалов:

- при движении с грузом

vгр 34.3 0.75L 0.01H 0.16 J 0.08C 0.2

Bф

Всн

0.15 f cp 0.08t 0.65b 0.05S 0 6.1P 0.35Gгр ,

(1.7)

- скорость движения порожняком

vпор 83.4 1.35L 0.05H 0.18 J 0.2C 8

Bф

Всн

0,03 f cp 0.08t 0.2b 0.4S 0 78P ,

(1.8)

где Gгр - загрузка автосамосвала, т; Вф - фактическая средняя ширина автодороги,

м; ВСН - ширина автодороги по СНиП, м; t - температура наружного воздуха, °С;

b - видимость, баллы; S 0 - жесткость климата по И.М. Осокину, баллы; L - рас-

стояние транспортирования, м; H - высота подъема, м; J - момент инерции вращающихся частей автосамосвала, кг·м2; Р - сила тяги автосамосвала, Н.

Вводятся ограничения на величину скорости автосамосвала при прохождении искривленных участков дороги, а также по условиям безопасности движения

[56, 65, 69, 14, 67].

Критическая скорость прохождения кривых в плане участков дороги по условию бокового скольжения может быть определена по формуле

vкр 3.6 gRc 1 ,

(1.9)

22

где Rc - радиус поворота, м; - коэффициент сцепления колес автомобиля в направлении, перпендикулярном оси дороги; i - поперечный уклон дороги.

Критическая скорость на кривых в плане при ограниченной видимости [69]

127 2 i 2

Lв 5 ,

vкр

K ф

где Lв 8Rf - расчетное расстояние видимости; f

(1.10)

B

; B - ширина полотна

2

дороги; i - продольный уклон; - коэффициент сцепления колес с дорожным

покрытием.

Предельная скорость по условиям безопасного торможения [17]

Lв S ост Lз ,

(1.11)

где S ост - длина остановочного пути автосамосвала для режима экстренного торможения, м; Lз - резервное расстояние, м.

С учетом (1.11) скорость безопасного движения равна

vбез

t p 2 g i Lв Lз

kт k у

gt1 i k т k у 2t1 ,

(1.12)

где t p - время реакции водителя, с; k у - коэффициент условий торможения. Определяется для различных условий опытным путем, в общем случае k у f , i ; t1 период нарастания тормозного усилия (динамическая фаза торможения), с; k т коэффициент тары.

В [65, 56] предложено применять формулу скорости безопасного движения

с учетом ускорения замедления автосамосвала при торможении (замедлении)

vбез 2S остат.maax a m. max t n am. max t n ,

2

(1.13)

где am. max - замедление автомашины при торможении, м/с2; t n - время подготовки

тормозов к действию.

Для расчета наибольшей скорости движения автомобилей под уклон в работе [14] предлагается зависимость следующего вида

23

Pm Gn 1 c

vбез К з g

t t 2G L l с 1 t

g P G 1 c

G c 1

1

2

a

в

з

1

m

t2

n

,

(1.14)

n

где К з - коэффициент, учитывающий изменение скорости за счет эффективного

использования тормозной системы; Рт - максимальная тормозная сила; - коэффициент, определяющий степень проскальзывания заторможенных колес;

с

S

- отношение пути, пройденного с заблокированными колесами, к общей

S mop

длине тормозного пути; t1 t 2 - время подготовки к торможению.

В работе [16] предложено рассчитывать предельную скорость торможения с

учетом различных факторов. Присеем, авторы называют эту формулу комплексной, но не раскрывают суть комплексности

vбез

2G Lв l з

g т Gf 1 Gi t g2

tn

т

Rк

g Gf 1 G[

Rк

G

,

(1.15)

где т - тормозной момент автомобиля, кгм; Rк - радиус качения, м; G – вес автосамосвала, кг; f - коэффициент сопротивления качению; i – продольный уклон

автодороги; t n - предтормозное время, с; - коэффициент, определяющий степень проскальзывания заторможенных колес; Lв - расстояние видимости, м; l з запас длины остановочного пути, равный длине автосамосвала, м.

Важным условием ограничения предельно допустимой скорости движения

является тепловой режим шин автосамосвала. Этим вопросам уделяется значительное внимание в работах [89, 59, 64].

Как следует из приведенных расчетных зависимостей допускаемых скоростей движения карьерных автосамосвалов основными определяющими параметры

скоростных режимов являются суммарной величиной сопротивления движению,

полезным весом автосамосвала, удельной мощностью, типом, параметрами и коэффициентом полезного действия трансмиссии. При этом используются в основ-

24

ном зависимости, полученные на основе регрессионного анализа факторов при

непосредственном измерении скорости автосамосвала в различных условиях эксплуатации. Необходимо отметить, что большинство предложенных расчетных

формул справедливы для конкретного горного предприятия и приводят к значительным погрешностям при попытках применения их в произвольных условиях.

Таким образом, приведенные расчетные формулы в основном основаны на количественных характеристиках и не характеризуют качественную сторону процесса

транспортирования.

Сходимость теоретических формул скорости движения автосамосвалов и

некоторых экспериментальных формул графически показана на рисунке 1.2 [76].

Скорость движения, км/ч

50

40

По аналитической формуле

30

20

10

По эмпирической формуле

0

0

0,02

0,04

0,06

0,08

0,1

Продольный уклон, доли ед.

Рисунок 1.2 - Оценка точности аналитического описания скорости движения

автосамосвалов БелАЗ-7519 в условиях Ковдорского карьера

( k т 1,0 ; т 0,7 ; N д 955 кВт; G 110 т; g a 85 т)

В работе [64] использован комплексный экспериментально-аналитический

метод расчёта скоростей движения карьерных автосамосвалов, в котором, как утверждает автор, исключаются недостатки, как теоретического метода, так и экспериментального.

Скорость движения (км/ч) автосамосвалов на j-ом участке трассы рассчитывается по формуле:

25

15 для С j "3";

2

k C A( R j / Rm BR j / Rm C для С j "3" R j / Rm 7;

v j k C ( Ai 2j

B ij

C для С j "3" R j / Rm 7 i j 0;

0.367 N д k Nj m

для С j "3" R j / Rm 7 i j 0,

g k G i

г

j

j

a

j

(1.16)

j

С j

С j

где С j

С j

С

j

"3" для временных дорог;

" Б " для догог без покрытия;

" Щ " для дорог со щебеночным покрытием;

" А" для дорог с асфальто бетонным покрытием.

0.87 для С j " Б";

табл .1.2 для R j / R m 7;

К Сj 1.00 для С j " Щ "; А 0.361 для R j / R m 7 g гм 0;

0.13 для С " А".

4.930 для R / R 7 g 0.

j

j

m

гм

Таблица 1.2 – Эмпирические коэффициенты сопротивлений при движении автосамосвалов на спуск

Порожние автосамосвалы с продольным

Модель автоуклоном

самосвала

не менее -0.4

менее -0.4

А

В

С

А

В

С

БелАЗ-549

1375 117,5 30,5 -937,5 12,5 35,0

БелАЗ-7519

1375 117,5 28,8 -1000,0 12,5 32,4

БелАЗ-75121 1500 130,0 25,5 -968,8 41,2 28,2

HD-1200

1000 95,0 29,0 -1030,0 18,6 32,1

Груженые автосамосвалы

А

1126,6

1083,3

1019,4

1110,2

Б

-8,7

-8,4

-7,9

-8,6

С

33,5

32,2

30,3

33,0

где А , В, С - экспериментальные коэффициенты, получаемые обработкой экспериментальных данных; R j - радиус кривизны j -го участка трассы, м; i j - продольный уклон на j -ом участке дорожной трассы, доли единиц; N д - мощность двига-

теля автосамосвала, кВт; k N k Ni k N 0 kг k N 0 - коэффициент использования

j

j

j

j

мощности двигателя на j -ом участке трассы; k г

g гм

- коэффициент использоваG

ния грузоподъемности, т - КПД трансмиссии; j - сопротивление качению на j -

26

ом участке дорожной трассы; - основное сопротивление качению. В карьерных

условиях изменяется от 0,04 до 0,05.

На практике определяется экспериментально, методом свободного выбега или регистрацией расхода топлива. При отсутствии опытных данных принимаются средние значения в зависимости от С j и G таблица 1.3

Таблица 1.3 – Значения коэффициента сопротивления качению при движении автосамосвалов в грузовом направлении [64]

Вид дорожного

покрытия

Без покрытия

Щебень

Асфальт, бетон

27-30

0.0310

0.0197

0.0153

Грузоподъемность автосамосвала

40-42

75-80

100-120

0.0340

0.0380

0.0400

0.0215

0.0235

0.0250

0.0167

0.0183

0.0195

170-180

0.0430

0.0270

0.022

Из приведенного, неполного, анализа подходов к определению эффективных скоростей движения автосамосвалов в условиях карьеров, можно сделать

следующие предварительные выводы:

1. Скорость движения автосамосвала является одним из основных параметров, определяющих эффективность транспортных операций и их техникоэкономическую эффективность. В качестве основных факторов, которые учитываются при выводе расчетных формул скорости движения, являются прежде всего

геометрия дорожной трассы и продольные уклоны дороги, преодолеваемые

транспортным средством при движении в прямом и обратном направлениях.

2. Используются два основных метода при исследовании скоростных режимов движения автосамосвалов:

- теоретический метод, который устанавливает связь между силами сопротивления движению, скоростью движения и потребляемой мощностью. При этом

скорость движения выражается частным от деления потребной мощности двигателя автосамосвала на суммарную величину дорожных сопротивлений. Как указывается в цитируемых источниках литературы, данный метод приводит в некоторых случаях к завышенным, а других – к заниженным результатам, в основном

с учетом необходимой безопасной скорости движения автосамосвала.

27

- экспериментальный метод, основанный на массиве экспериментальных

данных, получаемых в процессе измерений непосредственно на горном предприятии, которые обрабатываются методами математической статистики и регрессионного анализа. В этом случае рабочий процесс автосамосвала рассматривается в

виде черного ящика. Соотношение входных воздействий и выходных параметров

позволяет рассматривать их в виде уравнения регрессии, коэффициенты которого

зависят от качества обработки опытных данных, с одной стороны, а с другой –

справедливы лишь для данных конкретных горнотехнических условий и для данного транспортного средства, на котором производились измерения. То есть, экспериментальный метод имеет ограниченное использование. Если касаться непосредственно скорости движения автосамосвала, то необходимо отметить, что этот

параметр является функцией большого числа факторов, учет которых при использовании в качестве математической модели уравнения регрессии весьма трудоемок.

3. Комплексный метод, сочетающий как теоретический, так и экспериментальный подход к определению скоростных режимов карьерных автосамосвалов.

Данный метод совмещает в себе недостатки первого и второго способов определения скорости движения. С одной стороны недостаточная точность, а с другой –

необходимость в большом массиве исходных данных. Главное преимущество

комплексного метода – возможность разработки компьютерной программы, т.е.

возможность применения автоматизированного расчета скоростных режимов

движения карьерных автосамосвалов, любой грузоподъемности и энерговооруженности по карьерным дорогам различной геометрии и в любых горнотехнических условиях.

Особенностью перечисленных методов при исследовании скорости движения автосамосвалов является то, что главными факторами, влияющими на величину скорости, являются горнотехнические условия, т.е. внешние характеристики

транспортного процесса. Внутренние характеристики двигателя автосамосвала в

рассмотренных методах не учитываются. При этом не рассматриваются такие величины как эффективная мощность двигателя, эффективный удельный расход то-

28

плива, тягово-скоростные характеристики двигателя и другие эффективные параметры, характеризующие механические и энергетические свойства дизельного

двигателя карьерного автосамосвала и являющиеся функцией эффективной (располагаемой) мощности автосамосвала. Адаптация внутренних параметров двигателя автосамосвала к внешним параметрам, определяемых горнотехническими

условиями является основным фактором, определяющим возможность повышения эксплуатационной и энергетической эффективности карьерных автосамосвалов. Фактически транспортный процесс, в соответствии с применяемыми методами исследования скоростных режимов, рассматривается в отрыве от параметров

самого карьерного автосамосвала, основной горной машины, осуществляющего

формирование карьерных грузопотоков от пунктов погрузки до разгрузочных

терминалов.

1.4 Определение оптимальной скорости движения с использование теори

нечетких множеств

При рационализации скоростного режима карьерного автосамосвала, идея

заключается в том, что необходимо определить скорость движения, при которой

для заданного типа самосвала при текущих параметрах трассы расход топлива будет минимальным.[51, 10]

Выбор скорости на основе математической модели, которая бы описывала

автосамосвал и трассу весьма сложен из-за взаимосвязи всех параметров. [10]

Поэтому выбор рациональной скорости можно осуществлять с применением методов теории нечеткой логики, оперирующей лингвистическими переменными. В

данном случае производится обработка лингвистически сформулированных экспертных знаний на основании Fuzzy-технологий. Выявлено, что основными факторами, влияющие на выбор скорости являются мощность, расход топлива, уклон

дороги, масса перевозимого груза, сила тяги. Поэтому возможно осуществить выбор скорости автосамосвала, охарактеризовав каждый участок трассы, набором

перечисленных выше лингвистических параметров, сформировав необходимый

29

набор нечетких множеств, охарактеризованных соответствующими термами и

функциями принадлежности.

Решение задачи по выявлению рациональной скорости движения в рамках

теории нечетких множеств осуществлялось с использованием алгоритма Мамдани. Данный алгоритм является наиболее часто применяемым на практике, т.к. хорошо себя зарекомендовал в ряде задач управления в режиме реального времени и

позволяет составить меньшее количество правил, нежели требуется при других

способах создания базы правил. [52]

Математически

алгоритм

Мамдани

описывается

следующей

после-

довательностью шагов:

- приведение к нечеткости (фаззификация): находятся степени истинности

для предпосылок каждого правила;

- нечеткий вывод: находятся уровни «отсечения» для предпосылок каждого

из правил, затем находятся усеченные функции принадлежности;

- композиция: производится объединение найденных усеченных функций,

что приводит к получению итогового нечеткого подмножества для переменной

выхода с функцией принадлежности;

- приведение к четкости (дефаззификация).

1.4.1 Формирование нечетких множеств для определения оптимальной

скорости

На основании исследований о возможности применения теории нечетких

множеств в задачах определения оптимальных скоростных режимов картерного

транспорта, для описания автосамосвалов используются нечеткие множества первого рода (одномерные), в виду достаточной информативности представления таких множеств в данных задачах [57].

В рассматриваемом случае, если область значений одномерного отображения А А 0,1, тогда А х является одномерной функцией принадлежности.

Для работы с такими функциями, принимающими непрерывные значения на отрезке [0,1], использовалась нечеткая логика, которая является одним из разделов

30

теории нечетких множеств. Здесь X - множество (конечное или бесконечное), которое будет выступать как универсальное множество. Тогда подмножество А в X

есть совокупность упорядоченных пар А х ,Ах , где Ах - функция, определяющая степень принадлежности элемента х к А; область ее значений лежит в

интервале

Ах

0,1 [37].

Х

Различия между представлениями характеристической функции четких

: А 0,1 К и нечетких множеств : А 0,1 К , как видно, заключаются в

том, что четкие множества оперируют двумя отношениями к подмножеству принадлежит, или не принадлежит. Характеристическая же функция в теории нечетких множеств может иметь размытые границы принадлежности [37].

Одномерное нечеткое подмножество А К

определялось как совокуп-

ность упорядоченных пар х , А х , х К .

В работе использовались следующие эквивалентные способы представления

нечетких множеств:

х

А

х

А

х

А А А х , А х А А х , х

х

A xi / xi дискретное множество

i

A xi / xi непрерывное множество.

А

(1.17)

При использовании вычислительных устройств непрерывная функция принадлежности представлялась в дискретной форме путем аппроксимации функции

принадлежности треугольного типа ступенчатой функцией А х .

Это может быть записано в виде:

А*={(1;0), (1,25;0,25), (1,5;0,5), (1,75;0,75) (2;1), (2,25;0,75), (2,5;0,5),

(2,75;0,25),(3;0)}.

Графическая интерпретация записи представлена на рисунке 1.3.

31

Рисунок 1.3 - Нечеткое непрерывное подмножество А

и его аппроксимация А*

Нечеткое множество с одномерной функцией принадлежности А х называют нечетким множеством первого рода.

Учитывая вышеизложенную информацию, предлагается охарактеризовать

скоростной режим с помощью четырех параметров: удельным расходом топлива

(Q), величиной уклона дороги (Y), массой перевозимого груза (М), силой тяги (F).

Скоростной режим описывается описывается тремя термами: низкая скорость

(НС), оптимальная скорость (ОС), высокая скорость (ВС), соответствующими

функциями принадлежности, рис. 1.4, рис. 1.5.

Рисунок 1.4 - Функции принадлежности:

а) скорости, б) расхода топлива

32

Рисунок 1.5 - Функции принадлежности:

а) масса груза, б) тяговое усилие

База правил сформирована на основании нечетких предложений (fuzzy

proposition), которые определяются как высказывания типа

"р: x есть А". Здесь

символ "х" обозначает некоторую физическую величину (параметр), например

сила тяги, мощность. Символ "А" обозначает лингвистическую переменную, ассоциируемую с нечетким множеством, а символ "р" является аббревиатурой

proposition - предложение. Примером такого предложения может быть высказывание "уровень скорости высокий". Физической переменной "х" здесь является

"скорость", нечеткое множество "А" характеризуется лингвистической переменной "высокий" и задается с помощью функции принадлежности А х в виде множества пар, состоящих из элементов универсального множества "Х" и соответствующих им уровней принадлежности множеству "А" [63].

Нечеткие предложения скомбинированы между собой связками "И", "ИЛИ"

которые реализованы посредством Т- и S - норм соответственно, не имеющих избыточности.

Предложение "р", представлялось как нечеткое отношение "Р" с функцией

принадлежности:

p x1 , x2 T A1 x , A2 x .

Нечеткие предложения, соединенные нечетким "И", представлялись как условия или предпосылки, и для них использовался индикатор "Если":

Если р11: х1=А11 и р12:х2=А12 и…

33

Или

Если р12: х2=А21 и р22:х2=А22 и…

Совокупность условий определяет совокупность выводов или заключений,

для их обозначения использовался индикатор ''Тогда". Совокупность условий и

выводов определяло продукционное нечеткое правило (fuzzy rule):

R1:если х1=А11 и х2=А12…, тогда у1=В11 и у2=В12 и…

Или…

Символ Ri - является аббревиатурой rule - правило. Совокупность нечетких

продукционных правил образовали нечеткую базу правил. Для такой базы правил

должны были быть справедливы следующие свойства:

- непрерывность,

- непротиворечивость,

- полнота.

При разработке алгоритма нечеткого управления режимом скорости в виде

базы правил, обязательным этапом анализа алгоритма является проверка соответствующей базы правил на непрерывность, непротиворечивость и полноту, что дает возможность приступить к физической реализации алгоритма управления [49]

скоростным режимом.

При формировании базы правил для решения задачи по нахождению оптимальной скорости, общий вид правила с применением необходимых логических

операций И, ИЛИ имеет вид: первая часть правила представляет собой высказывание о нечетком (лингвистическом) значении входных параметров, характеризующих скоростной режим (Q,Y,M,F), вторая часть правила – высказывание о соответствующей степени скоростного режима (режим очень тяжелый (ОТ), режим

тяжелый (Т), режим средний (СР), режим легкий (Л), режим очень легкий (ОЛ)).

Например: «ЕСЛИ расход очень высокий (Q) И уклон очень большой (Y) И масса

груза выше нормы (M) И сила тяги очень высокая (F), ТО принимается решение,

что скорость высокая.

С помощью функций принадлежности, определенных для входных переменных, вычисляются их фактические значения, и определяется степень уверен-

34

ности для каждой предпосылки правила относительно всех лингвистических термов. Далее устанавливается механизм переработки fuzzy информации – выполнение логических операций в предусловиях.

1.4.2 Нечеткий вывод

На этапе нечеткого логического вывода по алгоритму Мамдани осуществляется определение уровней «отсечения» для предпосылок каждого из правил с

использованием операции min, затем, в соответствии с полученными уровнями

определяются усеченные функции принадлежности лингвистических переменных. Операция min является одним из способов задания операции "И" и представляет логическое произведение.

Применение операции "И" обосновано тем, что для решения задачи по нахождению оптимального скоростного режима необходимо рассматривать всю совокупность параметров режима.

Нечетким расширением операции "И" в общей форме является Т или триангулярная норма, которая в теории нечетких множеств обозначается символом (Т).

Другим названием T - нормы является S - конорма.

Эта операция определяется как отображение:

А1 х Т А2 х А2 х : А1 х 0,1; А2 х 0,1; А3 х 0,1 .

При использовании триангулярной нормы (Т) необходимо учитывать следующие аксиомы:

А1 х Т А2 х 1 А3 х А2 х ,

А1 х Т А2 х А2 х Т А1 х ,

А1 х Т А2 х Т А3 х А2 х Т А2 х Т А3 х ,

А1 х А2 х А1 х Т А2 х А2 х Т А3 х .

Эти аксиомы граничных условий Т-нормы. В теории нечетких множеств

существует бесконечное число способов задания операции (Т), удовлетворяющих

аксиомам. В теории нечеткого управления находят применение следующие их типы: логическое произведение (Л. Заде, 1973г.), алгебраическое произведение

35

(Бандлер и Кохоут, 1980г.), граничное произведение (Лукасевич, Гилес, 1976) и

сильное произведение (Вебер, 1983). В теории нечетких множеств показано, что

все операции "И" располагаются между логическим и сильным произведением

[37].

Геометрическая интерпретация указанных представлений приведена на

рис. 1.6.

Рисунок 1.6 - Логическое ( ), алгебраическое ( ),

граничное ( ) и сильное ( ) произведение нечетких множеств

При использовании операции логического произведения применяется следующее равенство (Л. Заде, 1973г.) [37]:

А3 х А1 А2 х А1 х Т А2 х А1 х А2 х

min A1 x , A2 x .

С учетом вышеизложенного, для нахождения функции принадлежности

l(L, S, P(U), R(L), С), характеризующей первое правило нечеткого условного логического вывода используется логическое произведение:

l(Q; Y; M; F)=min{j1(Q); j1(Y); j1(M); j1(F)}.

1.4.3 Приведение к четкости

При процедуре агрегации производилось объединение локальных выводов

Bi, полученных по каждому правилу Ri, в один общий вывод В, который характеризует в целом базу правил.

Решение этой задачи осуществляется в несколько подходов.

36

В первом происходит получение сначала выводов Bi по каждому правилу, и

далее в комбинирование этих выводов по определенным алгоритмам в один общий вывод В.

Во втором происходит сначала комбинирование всех правил Ri, и затем получение вывода по этой комбинации, который принимается за общий вывод В базы правил.

1.4.4 Дефаззификация

В процессе дефаззификации, являющимся конечным этапом нечеткого логического вывода, осуществлялось преобразование нечеткого общего вывода В в

физическую переменную. Для ее выполнения при решении поставленной задачи

выявления оптимальной скорости движения применялся метод центра тяжести,

использующий усреднение [92]:

1.5 Топливная экономичность карьерных автосамосвалов

В соответствии с [76, 4] основными составляющими нормирования расхода

топлива являются расход топлива в единицу времени при номинальной мощности

двигателя, нормативный интегральный коэффициент (К), учитывающий особенности загрузки двигателя машин в период эксплуатации. Индивидуальную норму

расхода топлива на единицу рабочего времени машины определяют по формуле

H т g e N e K 10 3 , кг/маш.·ч

(1.18)

где g e - удельный расход топлива при номинальной мощности двигателя автомашины, г/квт·ч; N e - номинальная мощность двигателя автосамосвала, кВт; K - интегральный нормативный коэффициент изменения расхода топлива в зависимости

от режимов загрузки двигателя автосамосвала.

Значение интегрального коэффициента определяют по формуле

K K т.з К в К м К т.м Ки ,

(1.19)

где К т .з - коэффициент, учитывающий расход топлива на запуск и прогревание

двигателя, а также ежесменное техническое обслуживание самосвала, К т .з = 1,03

37

для всех типоразмеров автосамосвалов; К в - коэффициент использования двигателя по времени; К м - коэффициент использования мощности двигателя; К т . м - коэффициент, учитывающий изменение расхода топлива в зависимости от степени

использования мощности двигателя; К и - коэффициент, учитывающий износ двигателя.

Уточненное значение индивидуальной нормы расхода топлива H т . у определяется по формуле

Н т . у Н т 1 D ,

(1.20)

где D – поправочный коэффициент, учитывающий конкретные условия эксплуатации карьерного автосамосвала.

В формуле (1.18) значение интегрального коэффициента зависит от произведения дополнительных коэффициентов, значения которых по [76] табулированы, что ограничивает возможность расчета нормы расхода топлива для широкого

диапазона изменения условий эксплуатации карьерных автосамосвалов.

Формула (1.18) показывает, что топливная экономичность автосамосвала

пропорциональна удельному расходу топлива g e и эффективной мощности двигателя N e автосамосвала, значения которых определяются в ходе стендовых испытаний. Кроме этих характеристик при испытаниях определяются другие эффективные параметры: эффективный крутящий момент М е , эффективное давление

р ,

е

расход дизельного топлива Gm . По результатам стендовых испытаний

строятся скоростные характеристики двигателя автосамосвала, устанавливающие

графические зависимости эффективных характеристик от частоты вращения коленчатого выла двигателя при постоянном положении рейки топливного насоса и

установившемся тепловом состоянии двигателя, рисунок 1.7.

Скоростная характеристика показывает, что удельный расход топлива обратно пропорционален эффективной мощности. При фиксированных значениях

параметров, определяемых термодинамическими и конструктивными характеристиками, с увеличением эффективной мощности снижается удельный расход топлива, а, следовательно, повышается топливная эффективность автосамосвала.

38

Рисунок 1.7 – Скоростная характеристика дизельного двигателя

Работа автосамосвала в условиях карьера связана с воздействием внешних

параметров, изменяющих количественные соотношения между энергетическими

параметрами. Определение оптимальных соотношений внутренних и внешних

параметров при эксплуатации карьерного самосвала является основной задачей

при решении вопросов повышения эксплуатационной и энергетической эффективности транспортного процесса.

В работе [82] приведены и обоснованы основные теоретические соотношения, определяющих расход дизельного топлива при работе карьерных автосамосвалов в различных горнотехнических условиях. Авторами разработана и многократно использована экспериментально-аналитическая методика измерения расхода топлива карьерными автосамосвалами, которая дает возможность определять

расход дизельного топлива автосамосвалами различной грузоподъемности и любой конструкции в условиях горнодобывающих предприятий. Это позволило разработать дифференцированные нормы расхода топлива для всего параметрического ряда карьерных автосамосвалов БелАЗ.

Авторы исходят из предположения, что в общем виде расход топлива карьерным автосамосвалом за смену есть сумма

Qсм Qнул nQгр Qп Qпог Qраз Q0 Qм ,

(1.21)

39

где Qсм расход топлива за смену; Qнул - расход топлива на нулевой пробег; Qгр ,Qп расход топлива на передвижение груженой и порожней машины; Qпог ,Qраз ,Q0 ,Qм расход топлива за время погрузки, разгрузки, ожидания и маневрирования; n число рейсов за смену.

При таком подходе расход топлива за смену составит:

g e G qk г LП П icp g e kи k г G qk г LВ L0 B

27 10 4 m

Qнул l0

g eGkи k г LB L0 B LП LНТ П

Qсм

n

g

t

t

x T

H

4

50

27

10

m

g x t0 tпог g мt м g p t p

(1.22)

где l0 расстояние нулевого пробега, км; G - собственная масса автосамосвала,

кг; q - грузоподъемность автосамосвала, кг; k г - коэффициент использования грузоподъемности; g e - удельный расход топлива дизельного двигателя, г / кВт·ч; g x расход топлива дизельного двигателя на холостом ходу, л/ч; g м , g p - расход топлива при частичных нагрузках соответственно при маневровых операциях и разгрузке автосамосвала, л/ч; k и , k r - коэффициенты, учитывающие изменение величины g e соответственно в зависимости от степени использования мощности двигателя и частоты вращения коленчатого вала двигателя; LП , LB - расстояние передвижения порожнего автосамосвала и в забое, соответственно, км; L0 - расстояние

передвижения на отвале или перегрузочном пункте, км; LHT расстояние, проходимое автомобилем накатом и в тормозном режиме, км; П , В - удельное сопротивление качению груженого автосамосвала соответственно на постоянных и

временных дорогах в забое и на отвале, Н/т; П , В - удельное сопротивление качению порожнего автосамосвала соответственно на постоянных и временных доt

рогах в забое и на отвале, Н/т; t 0 , t пог , t м , p - время соответственно ожидания, по-

грузки, маневрирования и разгрузки, ч; t m , t н - время движения при тормозном ре-

40

жиме и движении накатом, ч; тр - коэффициент полезного действия трансмиссии;

- плотность топлива, т/м3.

Из формулы (1. 22) следует, что топливная экономичность карьерного автотранспорта есть функция большого числа факторов, определяемых в основном

горнотехническими условиями и технологией погрузо-разгрузочных работ. Каждый из этих факторов, находится в сложной зависимости с другими факторами,

что фактически ограничивает возможности аналитического описания их воздействия на расход дизельного топлива, т.е. на энергопотребление двигателем транспортного средства.

Общим элементом приведенной формулы (1.18) и формулы (1. 22) является,

то, что оба подхода учитывают удельный расход дизельного топлива g e , величина которого зависит от эффективных характеристик двигателя автосамосвала.

Уменьшение удельного эффективного расхода топлива, определяемого внутренними параметрами двигательной установки, в совокупности с совершенствованием технологических операций транспортного цикла и оптимизацией тяговоскоростных режимов автосамосвалов, позволит обеспечить приемлемый для конкретного горного предприятия (карьера) уровень топливной экономичности.

Удельный расход дизельного топлива зависит от величины эффективной

мощности двигателя автосамосвала. Повышение эффективной мощности приводит к снижению удельного расхода дизельного топлива при работе в определенном диапазоне изменения скорости движения. Таким образом, приходим к выводу, что топливная экономичность карьерных автосамосвалов непосредственно

связана со скоростными режимами работы транспортного средства.

1.6 Эффективная мощность дизельного двигателя карьерных

автосамосвалов

Вопрос повышения эффективности двигателей внутреннего сгорания остается одной из важнейших проблем современного двигателестроения. Решение

этой проблемы непосредственно связано с повышением эффективной (распола-

41

гаемой) мощности двигателя и уменьшением удельного расхода дизельного топлива, т.е. повышением топливной экономичности работы двигателей на различных нагрузочных режимах.

Впервые описание рабочего процесса (цикла), происходящего в цилиндре

поршневого двигателя внутреннего сгорания (ДВС), было дано Г. Гильднером

[26], и затем в 1906 году развито В.И. Гриневецким [24]. Метод расчета рабочих

процессов ДВС в дальнейшем был развит Н.Р. Бриллингом, Е.К. Мазингом, А.С.

Орлиным, М.Г. Кругловым (исследовали вопросы термодинамики, газодинамики

и газообмена в ДВС) и другими учеными.

Метод Гриневецкого - Мазинга это эпоха развития учения о рабочих

процессах в ДВС. В поршневых двигателях имеют место течения газов,

теплообмен с окружающей средой, сгорание топливовоздушной смеси. Эти

процессы обуславливают изменение параметров состояния газа в цилиндре

двигателя. Поэтому для описания рабочего процесса используют законы и

уравнения термодинамики, газовой динамики, теории теплообмена и теории

горения.

На стадии проектирования и расчета двигателей внутреннего сгорания определяются основные эффективные параметры, к которым относятся, эффективная мощность - N e , эффективный КПД - e , удельный расход топлива - g e , эффективный крутящий момент - M e . Классический подход к определению этих характеристик построен на определении среднего индикаторного давления по индикаторной диаграмме р .

Как известно среднее индикаторное давление это условное постоянное давление, которое действуя на поршень за один рабочий ход от верхней мертвой точки (ВМТ) до нижней мертвой точки (НМТ), совершает работу, равную полезной

работе за весь рабочий цикл ДВС. Как видно из определения среднего индикаторного давления, в расчёте ДВС не учитывается неравномерность давления по ходу

поршня, так как в действительности газы расширяются и давление падает. Кроме

этого, в расчетах предполагается, что вращение коленчатого вала происходит с

42

постоянной частотой. В действительности же скорость изменения объема газов в

цилиндрах двигателя, т.е. скорость перемещения поршня, величина переменная, а

в ВМТ и НМТ она вообще равна нулю.

В результате приходим к выводу, что использование среднего индикаторного давления, удобное для упрощения расчетов, приводит к существенным ошибкам в понимании ДВС и характера, протекающих в цилиндрах термодинамических процессов. Для приведения расчетов к приемлемой точности, в классическом

подходе при выполнении расчетов, используется большое число эмпирических

коэффициентов, определяемых при проведении стендовых испытаний, что, по сути, является способом «подгонки» теоретических расчетов к параметрам, характеризующим действительные явления при работе ДВС.

Классический подход к определению эффективных параметров двигателей

по-нашему мнению возможен для карбюраторных двигателей, работающих по

циклам Карно. Для дизельных двигателей, работающих по смешанным циклам

Тринклера, классический метод приводит к значительным сложностям при определении эффективных параметров.

В двигателях карбюраторных полезная работа, совершаемая газами, равна

разности работ расширения и сжатия. На работу сжатия расходуется практически

половина энергии топлива. В дизельных двигателях и особенно работающих по

смешанному циклу, полезная работа также равна разности работ расширения и

сжатия. Но в этом случае работа расширения складывается из двух работ – работы

предварительного расширения и работы расширения при максимальной температуре продуктов сгорания. Анализ работы сжатия и работы предварительного расширения показывает, что величина их практически одинакова, рисунок 1.8, то

есть, работа предварительного расширения компенсируется работой сжатия, поскольку эти работы имеют противоположный знак.

Lпол L45 L12 L34 ,

(1.23)

L12 L34 ,

(1.24)

если

то

43

(1.25)

Lпол L45 .

В итоге получаем, что в основном энергетические параметры двигателя определяются рабочим ходом поршня при расширении рабочего тела, когда газы, воздействуя на поршень, совершают работу по проворачиванию коленчатого вала

двигателя.

Рисунок 1.8 – РV диаграмма ДВС со смешанным процессом подвода теплоты:

площадь: V1 V2 2 1 V1 площади: V4 V2 3 4 V4 ;

полезная работа равна площади: 4 5 V1 V4 4

Таким образом, для определения эффективных параметров ДВС, можно

рассматривать только работу расширения газов в процессах 4 5 , рисунок 1.8.

В этих особенностях заключается преимущество дизельного двигателя. Это,

прежде всего то, что впрыск топлива в этом двигателе растянут по времени (по

углу поворота), и процесс сгорания, а значит, и максимальное давление, находятся в наиболее благоприятном положении по длине плеча шатуна – тем самым создаётся высокий крутящий момент. То есть чем дальше максимальное давление от

ВМТ по ходу вращения коленчатого вала, а значит, ближе к максимуму по плечу

шатуна, тем выше КПД двигателя.

Отсюда приходим к выводу: у любого современного дизельного двигателя

есть резервы по повышению мощности и по уменьшению удельного расхода топлива.

44

Показательным явлением в этом случае является то, что эффективный КПД

бензиновых двигателей значительно ниже КПД дизельных двигателей.

Определенный резерв мощности и эффективного КПД двигателя заключается в необходимости рассмотрения политропного характера расширения газов в

рабочих цилиндрах, что в существующих методиках не учитывается. Значение

политропного процесса расширения необходимо учитывать политропным КПД -

пол , характеризующим отклонение фактического процесса расширения газов от

идеального, адиабатического процесса.

Формулу эффективной мощности двигателя записывается в следующем виде

Ne

piVh in

мех ,

120

(1.26)

где рi - среднее индикаторное давление; Vh - объем цилиндра, i - число цилиндров, n - частота вращения коленчатого вала.

Величина рiVh - определяет среднюю удельную работу продуктов сгорания

дизельного топлива в цилиндрах двигателя, которая изменяется по величине и направлению. Удельный расход топлива, выраженный через среднюю удельную работу, будет также средней величиной, зависящей от положения поршня в цилиндрах двигателя.

g e 3600

Gт 120

мех , кг/(кВт·ч).

рiVh in

(1.27)

Из формулы видно, что увеличение индикаторной работы, а фактически индикаторной мощности и, соответственно, эффективной мощности приводит к

снижению удельного расхода дизельного топлива.

Повышение эффективной мощности и соответственное уменьшение удельного расхода дизельного топлива приводит к снижению фактической величины

удельного расхода топлива при выполнении транспортных операций карьерным

автосамосвалом в соответствии с формулами (1.18), (1.22).

45

Повышение эффективной мощности двигателя автосамосвала можно достичь на основе совершенствования методики расчета термодинамического цикла