СИСТЕМА КОНТРОЛЯ РАСХОДА ТОПЛИВА И

advertisement

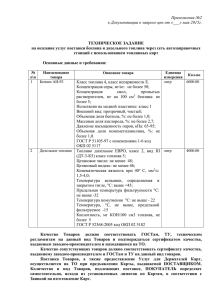

НОВЫЕ ИДЕИ УДК 629.463.125:532.5 Д-р техн. наук С. Н. Науменко, кандидаты техн. наук И. В. Постников, Н. С. Теймуразов Система контроля расхода топлива и температурного режима перевозки грузов в рефрижераторном подвижном составе Ключевые слова: рефрижераторная секция, контроль топлива, режим перевозки, контроль температуры, автоматизированная система В настоящее время контроль потребления дизельного топлива рефрижераторными секциями осуществляется путем сопоставления данных о фактически израсходованном топливе за период эксплуатации с нормативным значением, установленным в соответствии с «Руководством по определению расхода топлива рефрижераторными секциями РТ-3.2/9-2004» [1]. Фактический расход топлива за поездку определяют по записям, сделанным вручную эксплуатационным персоналом в рабочем журнале и маршруте формы ВУ-83, где регистрируются сведения о наличии топлива в расходных баках и его количестве, полученном при экипировке. Нормативное значение потребления топлива рассчитывают с использованием средних часовых расходов топлива дизель-генераторными установками, водогрейным котлом отопления и кухонной плитой. Продолжительность работы оборудования определяют приближенно. В частности, время работы дизельгенераторов вычисляют на основе решения системы уравнений теплового баланса в грузовых помещениях вагонов, составленных с соответствующими теоретическими допущениями. Таким образом, в зависимости от технического состояния оборудования, изоляционных характеристик ограждений вагонов и с учетом методической погрешности реальные расходы топлива могут отличаться на 10 – 15 % от нормы. Вместе с тем существующая система контроля температурного режима перевозки грузов не имеет достоверной и надежной функции автоматизированной регистрации и сохранения результатов измерений температуры в рефрижераторных вагонах. С целью повышения точности и достоверности учета эксплуатационных показателей, а также снижения S. N. Naumenko, I. V. Postnikov, N. S. Teymurazov. System of checking fuel consumption and temperature conditions when goods transportation in refrigerator rolling stock The system of automatized remote checking fuel consump‑ tion and temperature conditions of refrigerator consists of do‑ mestic and foreign building is presented. The results of station‑ ary and service testing system prototypes are given. Keywords: refrigerator consist, fuel checking, transporta‑ tion mode, temperature checking, automatized system ВЕСТНИК ВНИИЖТ, 4/2009 влияния «человеческого фактора» была разработана, изготовлена и смонтирована на двух рефрижераторных секциях производства ПО «БМЗ» (г. Брянск) и завода «Дессау» (Германия) система непрерывного дистанционного контроля расхода топлива и температурного режима, основанная на автоматической регистрации параметров работы оборудования и передаче этой информации на стационарный компьютер (сервер) по беспроводным каналам связи в режиме реального времени. Основное оборудование системы (рис. 1) размещается: в дизельном вагоне — в аппаратном отделении — бортовой компьютер с блоком ввода данных, блок сбора информации, динамик, тангента, блок датчиков расхода, антенны (радиоканала, GPS и GSM), счетчики электроэнергии, блок считывания информации по радиоканалу на съемный носитель для резервирования и передачи данных в депо приписки секции; в дизельном отделении — датчики расхода топлива, потребляемого дизель-генераторами, котлом отопления и кухонной плитой; в щитовом отделении — аналого- Рис. 1. Общий вид системы дистанционного контроля расхода топлива и температурного режима рефрижераторной секции: 1 — бортовой компьютер с блоком ввода данных; 2 — блок сбора информации; 3 — динамик; 4 — тангента; 5 — блок датчиков расхода; 6 — датчики расхода; 7 — антенна радиоканала; 8 — антенна GPS; 9 — антенна GSM; 10, 11, 12 — аналого-цифровые преобразователи датчиков температуры; 13, 14, 15 — датчики температуры; 16, 17 — датчики количества топлива в подвагонных баках; 18 — счетчики электроэнергии; 19 — блок считывания информации по радиоканалу 31 НОВЫЕ ИДЕИ Рис. 2. Схема установки датчика количества топлива в подвагонном баке: 1 — подвагонный бак; 2 — направляющая труба; 3 — датчик количества топлива цифровой преобразователь (АЦП) датчика температуры окружающей среды; в купе отдыха бригады — датчик температуры жилого помещения с АЦП; под дизельным вагоном — датчик температуры окружающей среды; датчики количества топлива в подвагонных баках (установлены внутри баков); в грузовых вагонах — датчики температуры в грузовом помещении; АЦП датчиков температуры (установлены в машинном отделении). Расход топлива дизель-генераторов секции ПО «БМЗ» определялся как разность значений расхода топлива в подводящем и отводящем трубопроводах. Было установлено шесть датчиков расхода: четыре датчика для регистрации расхода топлива двух дизелей в диапазоне значений 85…110 кг/ч; один датчик для измерения расхода топлива котлом отопления в диапазоне значений 2,5…5,5 кг/ч; один датчик для измерения расхода топлива кухонной плитой в диапазоне значений 0,5…0,8 кг/ч. На секции, изготовленной заводом «Дессау», было установлено четыре датчика расхода: три датчика для регистрации расхода топлива трех дизелей в диапазоне значений 4…25 кг/ч — для двух главных агрегатов и 1…6 кг/ч — для вспомогательного агрегата (датчики устанавливались только на подводящих трубопроводах; отводящие трубопроводы отсутствуют); один датчик для измерения суммарного расхода топлива, потребляемого котлом отопления и кухонной плитой в диапазоне значений 1…7 кг/ч. Измерение количества топлива в подвагонных баках осуществлялось с помощью двух датчиков уровня гидростатического типа. На рис. 2 показана принципиальная схема установки датчика в баке. В верхней части бака 1 высверливалось овальное отверстие, в котором под углом примерно 45° укреплялась направляющая труба 2. Датчик количества топлива 3 32 устанавливался внутри направляющей трубы и жестко фиксировался фланцевым соединением. После установки системы на рефрижераторных секциях проводилась тарировка каналов измерения количества топлива в подвагонных баках посредством дозирования заправляемого топлива по 250 л и регистрации показаний датчиков. Дозирование заправляемого топлива выполнялось на пункте экипировки подвижного состава с использованием штатного расходомера типа ШЖУ-25-6 с классом точности 0,5. Потребление топлива в значительной степени зависит от температуры окружающей среды и режима перевозки груза. Поэтому с целью оценки обоснованности израсходованного за период эксплуатации топлива были установлены датчики для регистрации температуры внутри грузовых вагонов, в жилом помещении дизельного вагона и окружающей среды. Электропитание системы осуществляется от штатных осветительных аккумуляторных батарей секции. Бортовая аппаратура имеет энергонезависимую память. С помощью встроенного GSM-передатчика зарегистрированная информация поступает по беспроводным каналам пакетной передачи данных (GPRS) и сети Интернет в диспетчерский центр. В диспетчерском центре находится компьютер со специализированным программным обеспечением, подключенный к сети Интернет и предназначенный для приема и обработки информации, формирования базы данных, их визуализации в табличном и графическом виде, создания отчетов. Таким образом, осуществляется дистанционный GPS/GSM-мониторинг за рефрижераторными секциями с отображением на мониторе диспетчерской ПЭВМ в реальном времени эксплуатационных показателей их работы и местоположения. Система позволяет дистанционно контролировать следующие показатели: •расход дизельного топлива, потребляемого соответственно дизель-генераторами, котлом отопления и кухонной плитой; •количество топлива в подвагонных баках; •продолжительность работы дизель-генераторов, котла отопления и кухонной плиты; •эксплуатационную мощность дизель-генераторов и количество выработанной электроэнергии; •температуру в грузовых помещениях вагонов; •температуру в жилом помещении дизельно-служебного вагона; •температуру окружающей среды (за бортом); •текущие географические координаты местоположения секции, скорость и направление движения. Дополнительно имеется возможность передачи на сервер следующих идентификационных сведений: •бортового номера рефрижераторной секции; •фамилии (полностью), имени и отчества (сокращенно), табельного номера членов обслуживающей поездной бригады; ВЕСТНИК ВНИИЖТ, 4/2009 НОВЫЕ ИДЕИ •железнодорожных кодов станций погрузки/выгрузки грузов; •требуемых температурных режимов перевозки грузов по каждому из вагонов. В случае необходимости персонал может воспользоваться режимом голосовой связи. При этом система автоматически обеспечит подключение бортового переговорного устройства к одному из двух, заранее запрограммированных номеров сотовой связи. Непосредственно на вагоне вручную с помощью блока ввода данных можно просмотреть остаток топлива в подвагонных баках, значения температуры, а также ввести служебную идентификационную информацию. На лицевой панели блока ввода данных располагаются жидкокристаллический четырехстрочный дисплей, кнопочная клавиатура, а также светодиоды индикации вызова диспетчера и замера топлива. Для просмотра данных необходимо ввести табельный номер механика секции. Программное обеспечение системы применяется непосредственно на рефрижераторных секциях для автоматического управления процессом регистрации параметров работы и передачи результатов на диспетчерский пульт, а также используется в персональных компьютерах в головном офисе компании ОАО «Рефсервис» и его удаленных структурных подразделениях (депо) для соответствующей обработки информации и непрерывного дистанционного контроля температурного режима и расхода топлива [2, 3]. Система находится в подключенном состоянии в течение всего времени эксплуатации секции и не требует дополнительных операций по ее включению и отключению со стороны обслуживающего персонала. Любые работы по техническому обслуживанию оборудования секции проводятся без отключения питания системы. В соответствии с утвержденной ОАО «Рефсервис» методикой в рефрижераторном вагонном депо Тихорецкая Северо-Кавказской железной дороги проводились стационарные испытания опытных образцов системы автоматической регистрации температурного режима и расхода топлива, установленной на рефрижераторных секциях производства ПО «БМЗ» и «Дессау». Результаты испытаний представлены ниже. 1. Проверка регистрации расхода топлива дизельгенераторами. Нагрузка регулировалась включением холодильно-нагревательного оборудования грузовых вагонов. Контроль мощности включенной нагрузки осуществлялся путем регистрации значений тока и напряжения на каждой фазе дизель-генератора. Поочередно проверялась регистрация расхода топлива, потребляемого штатными дизель-генераторами: •секции ПО «БМЗ» — двух главных дизель-генераторов марки К-461М2; ВЕСТНИК ВНИИЖТ, 4/2009 Тип рефрижераторной секции, дизель-генератор Значения часовых расходов топлива дизель-генераторов, кг/ч на номинальной мощности на холостом ходу фактический по норме факти- по норческий ме Производства ПО «БМЗ»: главный агрегат № 1 главный агрегат № 2 20,0 21,0 19,0 – 22,0 5,0 5,5 4,5 – 6,0 Производства завода «Дессау»: главный агрегат № 1 главный агрегат № 2 вспомогательный агрегат 19,5 20,5 4,5 18,5 – 21,5 4,0 – 6,0 4,5 5,0 1,2 4,0 – 5,5 1,0 – 1,5 •секции «Дессау» — двух главных дизель-генераторов марки 4ВД-21/15 и одного вспомогательного дизель-генератора марки 4НВД-12,5. Полученные значения расхода топлива дизель-генераторов приведены в таблице, из которой видно, что фактические значения расхода топлива, зарегистрированные с помощью автоматизированной системы, находятся в установленных нормативных пределах. 2. Проверка регистрации расхода топлива кухонной плитой. Кухонная плита включалась на максимальный режим работы. С помощью автоматизированной системы контроля регистрировался расход топлива, потребляемого ею. Значения расхода топлива составили: для секции ПО «БМЗ» — 0,7 кг/ч (норматив 0,5…0,8 кг/ч); для секции завода «Дессау» — 1,1 кг/ч (норматив 1,0…1,3 кг/ч). 3. Проверка регистрации расхода топлива котлом отопления. Котел отопления включался на максимальный режим работы. Прогревался отопительный контур рефрижераторной секции до температуры воды 50 – 60 °С. С помощью автоматизированной системы контроля регистрировали расход топлива. Значения расхода топлива, потребляемого котлом отопления, составили: •для секции ПО «БМЗ» — 5,0 кг/ч (норматив 5,5 ± ± 1,0 кг/ч); •для секции завода «Дессау» — 7,5 кг/ч (норматив 6,5 ± 1,0 кг/ч). 4. Проверка регистрации количества топлива в подвагонных баках. Перед началом испытаний с помощью автоматизированной системы контроля регистрировалось количество топлива в подвагонных баках. Затем определяли количество топлива в подвагонных баках с помощью штатной измерительной линейки. Полученные значения отличались не более чем на 5…7 %. Зарегистрированные с помощью автоматизированной системы контроля значения количества топлива в подвагонных баках дополнительно отображались на встроенном жидкокристаллическом дисплее для визуального контроля персоналом секции резерва топлива. 33 НОВЫЕ ИДЕИ Рис. 3. Фрагмент информационного окна базы данных в табличном виде 5. Проверка регистрации температуры внутри грузовых помещений вагонов. Температуру внутри грузовых помещений каждого вагона регистрировали двумя способами: •с помощью штатной системы измерения температуры; •с помощью испытываемой автоматизированной системы контроля. Результаты измерений температуры отличались не более чем на 3…5 %. 6. Проверка функционирования программного обеспечения. По окончании испытаний была проведена проверка передачи зарегистрированной на секциях информации на удаленный персональный компьютер, установленный в служебном помещении депо. Программное обеспечение блока ввода данных и блока сбора информации реализует следующие функции: •сбор, регистрацию, предварительную обработку и передачу измерительной информации, получаемой от датчиков и приемника GPS; 34 •ручной ввод, регистрацию и передачу идентификационных данных поездной бригады; •индикацию количества топлива в подвагонных топливных баках, текущих фактических и заданных значений температуры в грузовых помещениях по запросу персонала секции; •защиту оборудования модулей и цепей датчиков системы от несанкционированного вмешательства в их работу. Программное обеспечение сервера удаленного контроля реализует следующие функции: •прием информации от рефрижераторных секций по сети Internet и накопление ее в специализированной базе данных, размещенной на сервере; •выборку заданных оператором значений параметров за интересуемый период времени и отображение их в табличной и графической форме; •авторизованный доступ к программному обеспечению сервера с удаленных клиентских компьютеров, размещенных на территории рефрижераторных депо и в других местах; ВЕСТНИК ВНИИЖТ, 4/2009 НОВЫЕ ИДЕИ Рис. 4. Фрагмент информационного окна базы данных в графическом виде •защиту информации, содержащейся в базе данных, от действий, направленных на ее изменение, удаление и др. Численные значения зарегистрированных данных отображались на мониторе персонального компьютера депо в табличном и графическом виде. В качестве примера на рис. 3 и 4 показаны соответственно фрагменты информационных окон формирования базы данных в табличном и графическом виде. В режиме слежения за подвижным составом, как представлено на рис. 5, программа позволяет отобразить географическую карту с текущим местоположением секции. Эксплуатационные испытания системы проводились в процессе груженых рейсов рефрижераторных секций со скоропортящимся грузом по маршрутам от места погрузки в Санкт-Петербурге до пунктов назначения в Красноярске, Алдане и Нерюнгри. Секции загружали в основном охлажденным мясом с температурным режимом перевозки –9…–12 °С. Работа оборудования осуществлялась в штатном режиме и определялась, прежде всего, количеством перевозимого ВЕСТНИК ВНИИЖТ, 4/2009 груза, его начальной температурой, режимом перевозки, особенностями работы холодильных машин, теплотехническим состоянием ограждений грузовых вагонов и условиями окружающей среды. По результатам испытаний были внесены корректировки в конструкцию системы с целью повышения эксплуатационной надежности, точности и достоверности контроля расхода топлива и температур Рис. 5. Пример отображения географической карты с текущим местоположением секции 35 НОВЫЕ ИДЕИ ного режима перевозки грузов. В частности, изменен тип датчиков мгновенного расхода топлива; разработаны датчики измерения количества топлива в расходных баках, находящихся внутри служебного вагона [4]; усовершенствовано программное обеспечение системы. Оптимизирована периодичность и условия проведения ряда измерений параметров работы секции. Заключение. 1. Разработана и апробирована в эксплуатации система автоматизированного дистанционного контроля расхода топлива и температурного режима рефрижераторных секций отечественной и зарубежной постройки, позволяющая повысить точность и достоверность учета основных эксплуатационных показателей с целью снижения влияния «человеческого фактора» на экономичность работы оборудования. 2. Совершенствование системы в перспективе позволит решить проблему реализации на рефрижераторном подвижном составе безлюдной технологии его обслуживания в пути следования вагонов. Список литературы 1. РТ-3.2/9-2004. Руководство по определению расхода топлива рефрижераторными секциями / ОАО «Рефсервис» — филиал ОАО «РЖД», 2004. 21 с. 2. Единая корпоративная автоматизированная система учета движения нефтепродуктов (ЕК АСУ ДН) по удаленному доступу. Деловая информация // Вестник ВНИИЖТ. 2008. № 3. 3. Н а у м е н к о С. Н., М и н а е в Б. Н., Л ю б а н Г. Б. Система управления перевозкой скоропортящихся грузов в рефрижераторных контейнерных поездах // Вестник ВНИИЖТ. 2005. № 2. С. 6 – 10. 4. Электронный датчик уровня налива топлива: патент на полезную модель № 80561 / Н. К. Аверков, О. М. Савельев, С. В. Лапин и др. ФИПС Роспатент, приоритет от 23.09.2008. Сведения об авторах Науменко Сергей Николаевич, заведующий отделением «Э» ОАО «ВНИИЖТ». 129851, г. Москва, ул. 3‑я Мытищинская, д. 10 Тел.: (495) 542‑61‑14; (495) 602‑80‑95. E-mail: serna@vniizht.ru Постников Игорь Владимирович, старший научный сотрудник отделения «Э» ОАО «ВНИИЖТ». Тел.: (495) 542‑65‑03; (495) 602‑80‑95 E-mail: ivpostn@vniizht.ru (адрес для переписки) Теймуразов Николай Сергеевич, старший научный сотрудник отделения «Э» ОАО «ВНИИЖТ». Тел.: (495) 602‑80‑92; (495) 602‑80‑95 E-mail: teimur324@yandex.ru ВЫШЛИ В СВЕТ ТРУДЫ ВНИИЖТ Экономические проблемы развития железнодорожного транспорта на этапах его инновационных и структурных преобразований: Сб. науч. тр. ОАО «ВНИИЖТ» / Под. ред. О. Ф. Мирошниченко. — М.: Интекст, 2009. — 280 с. Изложены результаты исследований экономических проблем развития железнодорожного транспорта, связанных с совершенствованием финансово-экономических отношений в условиях структурных преобразований, планированием дея- тельности и ее управлением, системой учета и отчетности. Особое внимание уделено развитию методов оценки экономической эффективности, тарифной и ценовой политике, повышению производительности труда и использованию производственных фондов. Книга рассчитана на специалистов, занимающихся вопросами экономики и финансов железнодорожного транспорта; она может быть полезна преподавателям и студентам транспортных вузов. Сварочные и наплавочные технологии на железнодорожном транспорте: Сб. науч. тр. ОАО «ВНИИЖТ» / Под. ред. А. В. Гудкова. — М.: Интекст, 2008. — 176 с. В сборнике представлены основные направления исследований комплексного отделения «Сварка» ОАО «ВНИИЖТ» за 60 лет и результаты работы за последние 10 лет в области сварочных и наплавочных технологий на железнодорожном транспорте. Книга предназначена для научных и инженерно-технических работников железнодорожного транспорта. Лужнов Ю. М. Нанотрибология сцепления колес с рельсами. Реальность и возможности.— М.: Интекст, 2009.— 176 с. Представленный в книге современный междисциплинарный подход к выявлению природы трибологической составляющей сцепления колес с рельсами (в том числе на атомно-молекулярном уровне) и к факторам, определяющим работу этой системы, свидетельствует о неиспользуемых резервах для ее оптимизации, которые заслуживают внимания в современных условиях. Это, прежде всего, касается экономии энергии на реализацию тяговых и тормозных сил, необходимых для безопасного движения поездов, повышения эффективности использования расчетных коэффициентов сцепления, сокращения интенсивностей изнашивания трущихся тел и продления сроков работы колес и рельсов в режиме как тяжеловесного, так и высокоскоростного движения поездов. Фофанов Г. А., Григорович Д. Н., Нестрахов А. С. Альтернативные виды топлива на подвижном составе железнодорожного транспорта / Под. ред. Г. А. Фофанова // Труды ОАО «ВНИИЖТ». — М.: Интекст, 2008. — 144 с. Приведены свойства, технологии производства основных видов моторного топлива, альтернативных нефтяным: природного газа, диметилового эфира, биотоплива, водорода и каменного угля. Рассмотрены опыт и возможность их применения в двигателях внутреннего сгорания, перспективы использования в силовых установках локомотивов, технико-экономическая оценка. Книга предназначена для научных и инженерно-технических работников железнодорожного транспорта. По вопросам приобретения книг обращайтесь в редакционно-издательский отдел ВНИИЖТ, телефон (495) 542-63-20. 36 ВЕСТНИК ВНИИЖТ, 4/2009