Автоматика и регулирование-Гимадиев АГ

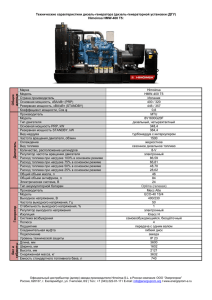

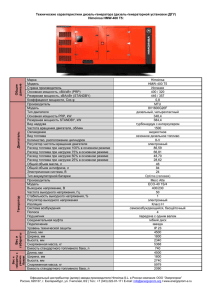

advertisement

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«САМАРСКИЙ ГОСУДАРСТВЕННЫЙ АЭРОКОСМИЧЕСКИЙ

УНИВЕРСИТЕТ ИМЕНИ АКАДЕМИКА С.П. КОРОЛЕВА

(НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ УНИВЕРСИТЕТ)»

А. Г. Гимадиев

Автоматика и регулирование

двигательных установок ракетных

и космических систем

Электронное учебное пособие

Самара

2010

УДК 621.452(075)

ББК 39.65

Автор: Гимадиев Асгат Гатьятович

Рецензенты: д-р. техн. наук, проф. В.Н. Матвеев,

д-р. техн. наук, проф. В.В. Бирюк

Приведены пневмогидравлические схемы жидкостных ракетных

двигательных установок ракетных и космических систем и описаны

принципы их действия. Изложены требования к качеству переходных

процессов в системах регулирования двигателей. Даны сведения по

системе наддува, управления и регулирования, а также изложен вывод

уравнений математической модели входящих в их состав агрегатов. Дана

методика выбора параметров агрегатов, при которых обеспечивается

устойчивость систем и показатели качества регулирования. Особое

внимание уделено низкочастотной динамической модели двигателя, дан

вывод уравнений камеры сгорания, форсуночной головки, газовода,

ротора турбонасосного агрегата. Рассмотрен механизм потери

продольной устойчивости ракеты и мероприятия по ее обеспечению.

Описаны системы топливопитания и регулирования двигательных

установок космических аппаратов.

Учебное пособие рекомендуется для магистрантов по курсу

лекций «Автоматика и регулирование двигательных установок ракетных

и космических систем» в рамках магистерской программы «Энергетика,

экология и двигательные установки ракетных и космических систем»

по направлению 160700.68 «Двигатели летательных аппаратов», а также

для студентов специальности 160302 «Ракетные двигатели» и может

быть полезно при выполнении курсовых работ, дипломных проектов и

подготовке к экзаменам.

Подготовлено на кафедре автоматических систем энергетических

установок.

© Самарский государственный

аэрокосмический университет, 2010

2

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

K - коэффициент передачи

L - акустическая индуктивность

m& - массовый расход

М - масса

N - сила

M (ω ) - амплитудно-частотная характеристика

P - давление, тяга двигателя

R - гидравлическое сопротивление

F - площадь

T - постоянная времени

W ( jω ) - амплитудно-фазовая частотная характеристика

W ( s ) - передаточная функция

x - координата поршня дифференциального клапана

Δ - приращение

d - диаметр

l - длина

β - половина угла при вершине треугольного окна дифклапана

γ - жесткость, угол тангажа

h - высота треугольного окна дифференциального клапана

s - переменная в интегральном преобразовании Лапласа

t - время

v - скорость потока жидкости

ζ - коэффициент демпфирования

ν - кинематическая вязкость

μ - коэффициент расхода

λ - коэффициент сопротивления трения

ρ - плотность рабочей среды

ϕ - угол поворота привода дроссельного крана

ω - угловая частота колебаний

3

j = −1 - мнимая единица

ИНДЕКСЫ

А - принадлежность к полости А

Б - принадлежность к полости Б

В - принадлежность к полости В

НАР – начало автоматической работы

вх - вход

вых - выход

гд - гидродинамическая

дв - двигатель

др - дроссельный кран

дф - дифференциальный клапан

ж - жиклер

нб - наибольший

нм - наименьший

п - поршень

пр - приведенный, предварительный

прж - пружина

расч - расчетный

р - регулятор

тр - трение

0 – соответствует номинальному значению параметра

min - минимальный

max - максимальный

ОСНОВНЫЕ СОКРАЩЕНИЯ

ЖГГ – жидкостный газогенератор

ЖРДУ – жидкостная ракетная двигательная установка

ЖРДМТ - жидкостный ракетный двигатель малой тяги

ДУ – двигательная установка

КС – камера сгорания

ЛА - летательный аппарат

МЖРД – микро ЖРД

4

РКС – регулирование кажущейся скорости

САР - система автоматического регулирования

СОБ – синхронное опорожнение бака

ТНА – турбонасосный агрегат

ЭПК - электропневмоклапан

ОГЛАВЛЕНИЕ

Стр.

Введение

1 ПНЕВМОГИДРАВЛИЧЕСКИЕ СХЕМЫ ДВИГАТЕЛЬНЫХ

УСТАНОВОК РАКЕТНЫХ И КОСМИЧЕСКИХ СИСТЕМ

1.1 Система управления ракеты-носителя

1.2 Понятие о системах автоматического управления

двигательных установок

1.3 ЖРД с вытеснительной системой подачи топлива и

газовым аккумулятором давления

1.4 Пневмогидравлические схемы ЖРДУ без

дожигания компонентов

1.5 Пневмогидравлические схемы ЖРДУ с дожиганием

компонентов

1.6 Требования к качеству переходных процессов в

системе регулирования ЖРД

1.7 Ограничения, накладываемые на частотные

характеристики САР двигателей

1.8 Пневмогидравлические схемы двигательных

установок космических аппаратов

2

СИСТЕМЫ НАДДУВА БАКОВ И ПОДАЧИ

КОМПОНЕНТОВ ТОПЛИВА ЖРДУ

2.1 Расчет давления наддува топливных баков

2.2 Принципы построения математических моделей

автономных агрегатов

2.3 Схемы и принцип действия газовых регуляторов

давления

2.4 Выбор схемы регулятора давления газа с учетом его

конструктивных и технологических особенностей

2.5 Выбор параметров и расчет статических

характеристик регулятора давления газа

2.6 Расчет динамических характеристик регулятора и

оценка устойчивости САР давления газа

3 СИСТЕМЫ УПРАВЛЕНИЯ И РЕГУЛИРОВАНИЯ ЖРД

3.1 Состав систем управления и регулирования

двигателя

3.2 Пневматические и гидравлические клапаны ЖРД

7

10

10

16

19

23

25

28

36

39

46

46

49

53

57

64

74

83

83

88

5

3.3 Схемы и принцип действия регуляторов тяги ЖРД

3.4 Выбор параметров и расчет статических

характеристик регулятора тяги

3.5 Расчет динамических характеристик регулятора

тяги

3.6 Оценка устойчивости системы «ЖРД-регулятор

тяги» и выбор параметров регулятора

3.7 Регулирование соотношения компонентов ЖРДУ

3.8 Дроссель системы синхронного опорожнения баков

4 НИЗКОЧАСТОТНАЯ МОДЕЛЬ ЖРД ЗАМКНУТОЙ

СХЕМЫ

4.1. Задачи исследования динамических процессов в

ЖРДУ методами математического моделирования

4.2 Математическая модель камеры сгорания ЖРД

4.3 Математическая модель форсуночной головки и

рубашки охлаждения

4.4 Математическая модель газовода и магистрали

горючего

4.5 Уравнение ротора ТНА

4.6 Уравнения центробежных насосов ТНА

4.7 Низкочастотная и высокочастотная неустойчивости

камеры сгорания ЖРД

5 ПРОДОЛЬНАЯ УСТОЙЧИВОСТЬ РАКЕТЫ

С ДВИГАТЕЛЬНОЙ УСТАНОВКОЙ

5.1 Механизм потери продольной устойчивости ракеты

5.2 Трубопроводы топливных магистралей и их

динамические модели

5.3 Гидравлический демпфер для обеспечения

устойчивости ракеты

6 СИСТЕМЫ ТОПЛИВОПИТАНИЯ И РЕГУЛИРОВАНИЯ

ДВИГАТЕЛЬНЫХ УСТАНОВОК КОСМИЧЕСКИХ

АППАРАТОВ

6.1 Газобаллонные реактивные двигатели ориентации

космических аппаратов

6.2 Однокомпонентные ЖРД малой тяги

6.3 Двухкомпонентные ЖРД малой тяги

6.4 Комплексная двигательная установка космических

аппаратов

6.5 Коррекция динамических характеристик ЖРД малой

тяги

Список литературы

92

104

118

129

138

140

146

146

147

153

156

159

161

163

170

170

174

178

179

179

186

187

189

193

197

6

Введение

Ракетные двигательные установки резко отличаются от других

тепловых двигателей высокой энергонапряженностью процессов во всех

основных агрегатах. Высокая энергонапряженность ЖРД и его агрегатов

существенно сказывается на протекаюших в них динамических процессах,

которые можно разделить на два класса [11]:

- переходные процессы, характеризующиеся изменением во времени

параметров

двигателя

и

возникающие

при

изменении

положения

управляющих органов;

- колебательные процессы, появляющиеся под воздействием автоколебаний в

каком-то контуре или при гармоническом воздействии с постоянной

частотой.

К переходным процессам относятся запуск ЖРД, переход его с режима

на

режим,

останов,

а

также

процессы,

возникающие

при

несанкционированных изменениях характеристик отдельных агрегатов,

связанных с нарушением их нормальной работы.

Для

решения

динамические

и

задач

регулирования

статические

важное

характеристики

значение

ЖРД.

имеют

Статические

характеристики определяют связи его основных параметров с внешними и

внутренними

определяемыми

управляющими

и

возмущающими

положением

органов

управления

воздействиями,

(например,

углами

поворота дросселей), изменением давления компонентов топлива на входах в

насосы,

температуры,

плотности

и

фазового

состава

компонентов,

отклонением характеристик агрегатов (КПД и напорньих характеристик

насосов, КПД и расходных характеристик турбин, сопротивлений элементов

гидравлического тракта и т. д.) от среднестатистических.

7

Если выбор параметров систем и расчет статических характеристик

агрегатов и ЖРД в целом достаточно отработан и подробно изложен в

литературе, то при создании ЖРД часто возникают проблемы с обеспечением

устойчивости

пневмогидравлических

систем

и

показателей

качества

регулирования.

В САР входят объект регулирования (ЖРД) и управляющие устройства

(регуляторы, клапаны, дроссели и т. д.). При выборе оптимального варианта

САР и анализе ее особенностей возникает необходимость оценки точности

(статической и динамической) регулирования, анализа устойчивости этого

процесса, определения качества переходных процессов и т. д. для решения

перечисленных задач необходимо знать динамические характеристики обеих

частей САР. Введение в схему ЖРД автоматических регуляторов, как

правило, приводит к изменению, часто существенному, как статических, так

и динамических характеристик двигателя, например, к появлению резонансов

на его частотных характеристиках, а иногда и к потере устойчивости САР.

Этот неприятный факт объясняется тем, что данный регулятор не подходит к

данному ЖРД и для обеспечения устойчивости САР или улучшения

динамических характеристик двигателя с регулятором необходимо изменить

динамические характеристики регулятора. В принципе можно изменить

динамические характеристики двигателя, однако это существенно сложнее, а

иногда просто невозможно.

Для обеспечения достаточного запаса устойчивости САР необходимо

провести анализ устойчивости системы двигатель-регулятор, используя

динамические частотные характеристики ЖРД и математическую модель

регулятора. Динамические частотные характеристики ЖРД используются

также при разработке систем управления летательных аппаратов, для

которых ЖРД является исполнительным органом.

При анализе реактивных систем управления космическими аппаратами,

состоящих

из

ряда

ЖРДМТ,

необходимы

другие

динамические

характеристики, определяющие вид переходных процессов, а следовательно,

8

величину

и

длительность

управляющего

импульса,

а

также

их

эффективность.

Динамические

определения

характеристики

продольной

ЖРД

устойчивости

необходимо

знать

ракеты

полете.

в

и

для

При

неблагоприятном сочетании динамических характеристик элементов системы

корпус ракеты топливоподающие магистрали от баков до ЖРД возможна

потеря

устойчивости,

сопровождающаяся

продольными

колебаниями

корпуса, колебаниями давления компонентов топлива на входе в двигатель и

давления в камере сгорания. Эти колебания могут привести к разрушению

ракеты. Так как ЖРД является одним из элементов колебательного контура,

то его динамические характеристики во многом определяют устойчивость

всего контура.

Из-за высокой энергонапряженности характерные постоянные времени

отдельных агрегатов ЖРД малы - порядка сотых или тысячных долей

секунды и только в отдельных случаях они составляют десятые доли

секунды. Схемы современных ЖРД отличаются большой сложностью, при

этом все агрегаты связаны между собой. Так как постоянные времени

отдельных агрегатов имеют близкий порядок и в то же время агрегаты

связаны друг с другом, то ЖРД имеет, как правило, широкую полосу

пропускания частот. Поэтому при анализе особенностей динамических

характеристик ЖРД, особенно ЖРД с дожиганием, трудно бывает выделить

какое-то основное, определяющее звено (или контур), формирующее в

основном

его

динамические

характеристики.

Вследствие

этого

при

формировании математической модели ЖРД приходится использовать и

решать уравнения всех элементов и редко удается чем-то пренебречь.

В учебном пособии на основе литературных источников и личного

опыта автора по испытаниям и доводке ЖРД изложен материал по ПГС

двигательных установок, по требованиям к качеству переходных процессов в

САР, дан вывод уравнений агрегатов и методика выбора их параметров, при

9

которых обеспечивается устойчивость систем и показатели качества

регулирования.

1 ПНЕВМОГИДРАВЛИЧЕСКИЕ СХЕМЫ ДВИГАТЕЛЬНЫХ

УСТАНОВОК РАКЕТНЫХ И КОСМИЧЕСКИХ СИСТЕМ

1.1 Система управления ракеты-носителя

В системе управления ракеты-носителя

жидкостный ракетный

двигатель (ЖРД) является исполнительным элементом. Управление ракетой

может

осуществляться

поворотом

двигателей

по

двум

осям

или

рассогласованием тяг в многокамерной двигательной установке. Во втором

случае необходимо изменять тяги двигателей по сигналам системы

управления ракеты [9, 14, 19, 35, 37, 39](рис. 1.1).

vP

PK 2

α , γ ,θ

PK 3

PK 4

vP

α , γ ,θ

PK 1

ϕ1

m& P1

PK 1

PВХ 1 , PВЫХ 1

Рис. 1.1.1 - Функциональная схема системы управления ракеты с рассогласованием тяг

двигателей: vP – скорость полета ракеты; α , γ ,θ – угол крена, тангажа и рыскания

ракеты; PВХ 1 , PВЫХ 1 – давления на входе в регулятор и на его выходе; ПСРУ – программное

счетно-решающее устройство; ЭПР – электропривод дроссельного крана регулятора тяги

(давления в камере сгорания); PK 1 , PK 2 , PK 3 , PK 4 – давления в камерах сгорания четырех

двигателей; m& P1 – расход горючего в окислительный, двухкомпонентный газогенератор

первого двигателя; ϕ 1 – угол поворота привода дроссельного крана регулятора; 1 –

ракета-носитель; 2 – датчик положения ракеты в пространстве; 3 – датчик скорости полета

ракеты

10

Изменение

тяги

двигателей

осуществляется

подсистемами

регулирования тяги, исполнительным элементом которых является регулятор

расхода топлива.

Управление ракетой осуществляется по углам крена, тангажа и

рыскания, а также кажущейся скоростью полета. По угловым датчикам

определяется фактическое положение ракеты в околоземном пространстве и

эти команды поступают в программное счетно-решающее устройство

(ПСРУ), в котором они сравниваются с требуемыми по программе

значениями углов

α , γ ,θ . По разнице программных и фактических значений

этих углов формируется команда на изменение тяги двигателей. Усиленный

сигнал с ПСРУ на изменение тяги двигателя поступает к электроприводу

дросселя регулятора расхода топлива. Перенастройка площади дроссельного

крана регулятора приводит к изменению расхода подмешиваемого в

газогенератор компонента топлива, что приводит к изменению температуры

газа на выходе из газогенератора, к изменению мощности турбины, частоты

вращения ротора ТНА и, как следствие, к изменению расхода основных

компонентов в камеру сгорания и тяги двигателя.

Так как ракета как объект управления является более инерционной, по

сравнению с двигателями, то сигналы о тягах двигателей (давлениях Pк в

камерах сгорания) поступают в ПСРУ для упреждающего изменения углов

α , γ ,θ сверх допустимой нормы. Таким образом, по сигналу с ПСРУ

двигатель настраивается на определенную тягу и эта операция выполняется в

результате изменения настройки дроссельного крана регулятора тяги или

расхода топлива в газогенератор.

Для обеспечения требуемой скорости полета ракеты в заданной точке

космического

пространства

также

необходимо

изменять

(помимо

направления полета) тягу двигателей. Эта задача выполняется тем же

регулятором расхода топлива.

11

Движение ракеты на активном участке траектории определяется

равнодействующей трех сил: тяги двигателей P, сил аэродинамического

сопротивления X и силы тяжести G = mg . Для осуществления различных

маневров на траектории, например программных разворотов, компенсации

возможных отклонений от расчетной траектории, необходимо изменять

равнодействующую этих сил. Поскольку применение аэродинамических сил

хотя и возможно, путем поворота воздушных рулей, но малоэффективно, а

изменение силы тяжести невозможно, то управлять полетом ракеты можно

только изменяя величину и направление тяги двигателей.

Таким образом, двигатель является исполнительным органом системы

управления ракетой, которая состоит из системы наведения, системы угловой

стабилизации и системы синхронного опорожнения баков (СОБ).

Система наведения управляет движением центра массы ракеты на

активном участке траектории, т.е. управляет тремя составляющими скорости:

продольной, боковой и нормальной. Соответственно система наведения

состоит из трех каналов: канал регулирования кажущейся продольной

скорости (система РКС), каналы боковой и нормальной стабилизации.

Датчиками системы наведения служат акселерометры, установленные на

гидростабилизированной платформе ракеты.

Акселерометр измеряет кажущееся ускорение, т.е. ускорение ракеты,

находящейся в поле сил тяготения, а после интегрирования ускорения

определяется кажущаяся скорость, которая сравнивается с программным

значением.

Целью системы РКС является получение в конце активного участка

траектории заданного значения продольной кажущейся скорости. Это

достигается изменением скорости согласно программы полета, тем самым

обеспечивается точность выполнения баллистической задачи вывода на

заданную орбиту или попадания в цель.

12

Рис. 1.1.2 - Структурная схема системы РКС

Вводиться дополнительная внутренняя обратная связь по давлению в

камере сгорания для улучшения динамических свойств системы РКС в

режиме стабилизации.

Основные возмущения, действующие на систему РКС:

• отклонения секундных расходов топлива, величины удельной тяги,

массы ракеты, из-за температурных колебаний окружающей среды;

• ошибки в настройке двигательной установки;

• отклонение тяги двигателя PK из-за работы регулятора системы СОБ;

• разброс импульса последействия тяги первых ступеней;

• разброс лобового сопротивления ракеты из-за действия продольной

составляющей ветра.

Каналы боковой и нормальной стабилизации обеспечивают полет по

заданной траектории за счет поддержания нулевых значений боковой и

нормальной скоростей.

Система угловой стабилизации (автомат стабилизации) управляет

движением ракеты вокруг центра массы. Управление осуществляется

раздельно в каждой из трех плоскостей – тангажа, рысканья и крена. Автомат

стабилизации обеспечивает неизменность направления вектора продольной

скорости ракеты и угла крена, а также изменения этих величин в

соответствии с заданной программой.

13

Вид программ изменения угла тангажа и крена (задается или как

функция времени, или как функция кажущейся скорости). По каналу

рыскания программой обычно задается нулевой угол.

Чувствительными

органами

автомата

стабилизации

являются

контрольно-измерительные датчики гироскопических приборов. Полученные

сигналы рассогласования после усиления поступают на исполнительные

органы (рулевые машины). Для обработки сигналов рассогласования,

поступающих от гироскопов, датчиков угловых скоростей (ДУС), датчиков

ускорений и т.д., могут использоваться бортовыми ЦВМ.

Для стабилизации ракеты на активном участке требуются значительные

по величине управляющие силы и моменты, т.к. момент инерции ракеты,

особенно в плоскостях тангажа и рыскания, может быть весьма значителен.

Стабилизация может осуществляться с помощью газоструйных и воздушных

рулей,

вспомогательных

двигателей,

поворотных

сопел,

поворотом

маршевых двигателей и т.п. Пример применения газоструйных и воздушных

рулей – ракета «ФАУ-2», при этом надо отметить, что двигатель этой ракеты

из 25 тонн тяги около 600 кгс терял на газоструйных рулях. Это очень много.

Поэтому, сейчас газоструйные рули применяются лишь на некоторых боевых

ракетах тактического назначения. Обычно они используются вместе с

воздушными рулями, располагаемыми на стабилизаторах. Ясно, что при

выходе из плотных слоев атмосферы воздушные рули полностью теряют

свою эффективность.

Пример применения рулевых двигателей, работающих на основных

компонентах топлива – ракета-носитель «Восток». Рулевые сопла могут

действовать на газогенераторном газе. При двигательной установке с одним

двигателем он может устанавливаться на карданной подвеске, что позволяет

изменять направление тяги в двух плоскостях. Если ДУ состоит из

нескольких двигателей, то двигатель достаточно поворачивать только в

одной плоскости (недостаток – большие габариты и масса системы

подвески).

14

Наиболее оптимальным является способ управления вектором тяги

путем рассогласования тяг отдельных двигателей многодвигательной

установки.

Система СОБ позволяет существенно снизить величины гарантийных

запасов компонентов топлива, что повышает дальность стрельбы или

позволяет увеличить полезную нагрузку. Кроме того, система СОБ позволяет

снизить требования к точности заправки баков компонентами, это упрощает

эксплуатацию ракеты.

Наличие

системы

СОБ

исключает

необходимость

стабилизации

соотношения компонентов в ЖРД.

Основные возмущения, действующие на систему СОБ:

• перелив одного из баков;

• ошибка подстройки двигателя на расчетное значение соотношения

компонентов;

• разброс плотности компонентов топлива за счет сортности, влияние

изменения температуры топлива в баках;

• работа системы РКС.

Чувствительными

элементами

СОБ

являются

датчики

уровня

компонентов топлива, которые устанавливаются в каждом из баков. Типы

датчиков – емкостные, индуктивные, ультразвуковые и т.д. Показания

датчиков сравниваются и вырабатывается команда, в соответствии с которой

изменяется проходной сечение дросселя системы СОБ, установленного на

одной из топливных магистралей двигателя. В результате увеличивается или

уменьшается соотношение компонентов топлива. Известны ДУ, где дроссели

устанавливаются по обеим линиям подачи топлива, но обычно дроссель

устанавливают по линии подачи горючего.

Надо отметить, что изменение компонента ограничивается таким

образом, чтобы диапазон изменения соотношения компонентов составлял не

более 3…5% от расчетного значения. Это делается для того, чтобы двигатель

15

не вышел за диапазон области изменения тяги, где могут быть ощутимые

потери удельного импульса.

Система аварийной защиты двигателя (САЗ) контролирует работу

двигателя по ряду параметров, в зависимости от их изменения выявляют

аварийную ситуацию и через систему управления ракетой вырабатывают

команду на выключение двигателя и на срабатывание системы аварийного

спасения (САС) полезного груза. САЗ включает в себя датчики, непрерывно

измеряющие контролируемые параметры, систему логической обработки

результатов

измерения.

Определение

аварийной

ситуации

двигателя

проводиться по одному из параметров.

1.2 Понятие о системах автоматического управления

двигательных установок

Система автоматического управления (САУ) ЖРД включает в себя ряд

систем автоматического регулирования (САР) функционально связанных

между собой и предназначенных для выполнения основной задачи –

обеспечения полета ракеты в заданную точку космического пространства и

придания ей требуемой скорости при всех возможных погодных условиях и

внутрисистемных возмущающих воздействиях.

САУ ЖРДУ состоят из следующих САР:

• тяги двигателя или давления в КС;

• соотношения компонентов топлива в КС и газогенераторе;

• синхронного опорожнения компонентов топлива из баков (СОБ);

• наддува и дренажа топливных баков.

Система автоматического регулирования тяги или давления в камере

сгорания двигателя предназначена для поддержания на заданном уровне или

изменения по программе в пределах допустимой погрешности регулируемого

параметра, то есть тяги или давления в камере сгорания без вмешательства

человека – оператора. В такой САР двигатель называют объектом

16

регулирования, а устройство, при помощи которого осуществляется

регулирующее воздействие на него – регулятором.

Для пояснения сути функционирования САР ЖРД рассмотрим систему

регулирования давления в КС ЖРД с однокомпонентой вытеснительной

системой топливопитания. Давление в КС двигателя устанавливается

программным механизмом ПМ (рис. 1.2.1), сигнал на выходе которого

сравнивается в элементе сравнения ЭС с усиленным сигналом от датчика

давления, установленного в камере сгорания. При отклонении тяги от

программного значения по тем или иным причинам появляется сигнал на

выходе элемента сравнения ЭС, который усиливается в усилители мощности

У и подается на вход в электропривод ЭП. Электропривод, изменяя затяжку

пружины газового редуктора, изменяет давление наддува бака с топливом.

Расход топлива изменяется и давление в камере сгорания двигателя

становиться равным программному значению. Сигнал с выхода элемента

сравнения ЭС становиться равным нулю и процесс регулирования

прекращается.

Рис.1.2.1

Функциональная

схема САР давления в камере

сгорания

однокомпонентного

ЖРД с вытеснительной системой

топливопитания: ДД – датчик

давления; УН – усилитель

напряжения; ЭС – элемент

сравнения; ПМ – программный

механизм; УМ – усилитель

мощности; ЭП – электропривод

Соотношение компонентов топлива (окислителя и горючего) может

существенно влиять на процесс горения в камере сгорания и газогенераторе

двигателя. Отклонение коэффициента соотношения компонентов в основной

камере сгорания на номинальном режиме работы двигателя не приводит к

17

сильному отклонению температуры и газовой постоянной в камере сгорания

и

как

следствие

изменению

тяги

двигателя.

Поэтому

не

всегда

предусматривается специальная САР соотношения компонентов топлива в

основной камере

сгорания двигателя.

В

этом случае

соотношение

компонентов косвенно поддерживается системой регулирования расхода

компонентов топлива или системы синхронного опорожнения баков.

В жидкостном газогенераторе (ЖГГ), работающем на избытке одного

из компонентов топлива, наблюдается обратная картина, т.е. незначительное

изменение соотношения компонентов ( χ ) приводит к существенному

изменению

его

выходного

параметра

требования по точности поддержания

χ

(температуры

газа).

Поэтому

в ЖГГ более жесткие. Следует

χ

отметить, что за счет изменения соотношения компонентов

в ЖГГ при

помощи регулятора расхода производится изменение частоты вращения

ротора турбонасосного агрегата (ТНА), расхода компонентов топлива и в

конечном счете тяги двигателя.

Весьма важным по эффективности использования запаса топлива в

ракете является одновременное расходование компонентов топлива из баков.

Избыток одного из компонентов в баке в конце полета ракеты обусловлено

работой ЖРД на нерасчетном режиме по соотношению компонентов [7, 17,

43]. Для уменьшения остатка одного из компонентов топлива в двигателе

предусматривается САР синхронной выработки компонентов из баков или их

синхронного опорожнения. Объектом регулирования в данной системе

являются баки, а регулируемым параметром – уровни компонентов топлива.

Регулирование

процесса

осуществляется

путем

синхронного

дросселирования

опорожнения

подачи

баков

одного

или

(СОБ)

обоих

компонентов топлива в основную камеру сгорания двигателя. При этом

может изменяться незначительно тяга двигателя, которое компенсируется

работой системы РКС или тяги двигателя.

Для

определения

степени

несинхронности

опорожнения

баков

применяются датчики расхода компонентов, сигнал с выхода которых

18

подается в счетно-решающее устройство, которое в свою очередь подает

сигнал на дросселирование одного из компонентов (который израсходован

меньше).

В отличие от САР давления газа Pк (t ) и соотношения компонентов

система СОБ включает в себя инерционные объекты в виде баков,

характерное время выработки которых исчисляется десятками секунд,

поэтому требования к динамическим характеристикам этой системы менее

жесткие.

Необходимость САР давления наддува компонентов топлива в баках

обусловлено требованием обеспечения кавитационного запаса насосов ТНА с

учетом давления насыщенных паров. Особенно жесткие требования к этой

системе предъявляются к ЖРД с криогенными компонентами. Объектом

регулирования в этой системе являются газовые полости топливных баков,

регулятор – агрегат поддерживающий давление в баках. САР давления газа в

баках может быть построена по разомкнутой (без контроля давления) и

замкнутой (с обратной связью) схемам. Наддув баков может осуществлятся

либо

от

отдельного

источника

давления,

либо

парами

основных

компонентов, либо по комбинированной схеме. Объект регулирования

достаточно

инерционный

и

особые

требования

по

динамическим

характеристикам к этой САР не выдвигаются.

Система

дренажа

необходима

для

исключения

передавливания

топливных баков давлением насыщенных паров (криогенных компонентов)

или избыточным давлением за счет нештатной работы системы наддува

баков.

Эти два регулятора, как правило, делают совмещенными, т.е. в одном

агрегате реализуются функции наддува и дренажа баков. Основным

элементом этого агрегата является регулятор давления газа к собственной

устойчивости которого предъявляются жесткие требования. Неустойчивость

регулятора является причиной быстрого износа седла клапана, вибрации и

разрушения самого агрегата.

19

1.3 ЖРД с вытеснительной системой подачи

топлива и газовым аккумулятором давления

ЖРД с вытеснительной системой подачи топлива (ВПТ) применяются

на второй и третьей ступенях ракеты, где в качестве вытесняющего газа

используются гелий, находящийся в шаровых баллонах под давлением 30

МПа. Пример ЖРДУ такой ПГС показан на рисунке [9, 11]1.3.1.

Запуск двигателя начинается после

отделения первой ступени ракеты

включением

программного

токораспределителя, который через

определенный промежуток времени

подает сигнал в систему управления

двигателя.

Вначале

срабатывают

электропневмоклапаны (ЭПК) 5 и

гелий из баллона 2 через редуктор 3,

обратный клапан 10 поступает в

камеру сгорания (КС) по линии

подачи горючего. Затем открывается

ЭПК

4

и

гелий

поступает

в

пневмоприводы клапанов 6 и 9,

Рис. 1.3.1 – Пневмогидравлическая схема

ЖРДУ

с

вытеснительной

системой которые одновременно открываются,

топливопитания

прекращая дренаж баков.

Через эти клапаны гелий поступает в баки горючего – несимметричный

диметилгидразин

(НДМГ)

7

и

окислителя N 2O4 .

При

достижении

определенного давления в баках замыкается реле давления 8 и включаются

электрогидроклапаны (ЭГК) 19 и давлением окислителя открывается его

главный клапан 20. При полном открытии клапана 20 замыкается цепь ЭГК

13 и открывается главный клапан горючего 21 и закрывается обратный

20

клапан 10. Компоненты топлива, поступающие в КС 16, самовоспламеняются

и двигатель выходит на основной режим работы.

Для изменения направления вектора тяги двигателя камера крепится

шарнирно и может откланяться на угол ±3 от нейтрального положения в

0

двух плоскостях с помощью гидравлических рулевых приводов. Подвод

компонентов топлива к КС при этом осуществляется сильфонами 18. Тяга

двигателя поддерживается постоянно с погрешностью не более ±3 .

0

Функциональная схема САР тяги двигателя представлена на рисунке 3.2.

Рисунок 1.3.2 – Функциональная схема САР

тяги двигателя (давления в КС) ЖРДУ с

вытеснительной системой топливоподачи:

PR - давление в КС (тяга); ДД – датчик

давления в КС; УН – усилитель

напряжения; П М – программный

механизм; УМ – усилитель мощности; ЭП –

электропривод; ГР – газовый редуктор; ТБ –

топливные баки; КС – камера сгорания

Давление в КС 16 или тяга двигателя измеряется с помощью датчика

давления ДД 15, усиливается в усилителе напряжения УН и подается в

программный механизм ПМ, где сравнивается с программным значением PK .

Сигнал рассогласования между фактическим и предписанным значениями PK

усиливается в усилителе мощности и поступает на вход электропривода ЭП,

который изменяет настройку газового редуктора ГР. Давление в топливных

баках ТБ изменяется, что приводит к изменению расхода компонентов

топлива и восстановлению давления в КС или тяги до исходного уровня.

Для ракеты-носителя космического аппарата важно, чтобы остаток

топлива в баках в конце активного участка траектории полета был

наименьшим.

Для

этого

в

ЖРДУ

предусмотрена

система

СОБ,

функциональная схема которой представлена на рисунке 1.3.3. Сигналы с

датчиков расхода компонентов ДРО , ДРГ 17 преобразуются в усилителях –

преобразователях сигналов ПСО , ПС Г и передаются в счетно-решающее

21

устройство СУ, в котором вычисляется объем израсходованного горючего и

окислителя, определяется какой из компонентов отстает или опережает от

расчетного значения. Результат вычисления в виде сигнала усиливается в

усилителе мощности УМ и передается электропривод для изменения

положения дроссельного крана ДК 12 и соответственно изменения расхода

горючего с тем, чтобы обеспечить равномерную выработку компонентов

топлива из баков. При этом возможны большие отклонения от оптимального

соотношения компонентов в КС (до ±20 % ), что будет вызывать изменение

тяги ДУ.

Рисунок 1.3.3 – Функциональная схема

системы регулирования синхронного

опорожнения баков ЖРД: КС – камера

сгорания; ДРО

- датчик расхода

окислителя; ДРГ - датчик расхода

горючего; БО – бак окислителя; БГ –

бак горючего; ДК – дроссельный кран;

ЭП – электропривод; УМ – усилитель

мощности; ПСО – преобразователь

сигнала с датчика расхода окислителя;

ПСГ – преобразователь сигнала с

датчика расхода горючего; СУ – счетнорешающее устройство

В этом случае вступает в работу система регулирования тяги двигателя.

При достижении ступенью ракеты заданной скорости полета по команде от

системы РКС обесточиваются ЭПК 4 и 28, закрываются ЭГК 13 и 19, главные

клапаны 20 и 21, а клапаны 6 и 9 прекращают подачу гелия в баки и

открывают

дренажные

каналы.

Одновременно

происходит

продувка

магистрали горючего, а затем размыкается цепь ЭПК 5.

Рассмотрим назначение некоторых элементов, не участвовавших в

указанных выше операциях. Шайба 22 предназначена для экспериментальной

настройки соотношения компонентов топлива в процессе технологической

отладки двигателя на стенде, так как давления в баках одинаковые,

гидравлические сопротивления магистралей могут быть различные. Реле

давления 8 служит для открытия клапана окислителя 20 только в том случае,

22

когда давление в баке “О” достигнет расчетного значения. Реле давления 14

служит для подачи команды на аварийное выключение двигателя, если на

запуске давление в КС не достигнет заданной величины, с тем чтобы через

некоторое время повторять запуск. Фильтр 17 в магистрали окислителя

служит для предохранения тракта охлаждения и отверстий форсунок от

засорения твердыми частицами. Обратные клапаны в клапанах наддува баков

применены для предотвращения смещения паров компонентов, если 6 и 9 не

закроются.

Баки ДУ сделаны совмещенными. Для предохранения от разрушения

промежуточного днища при действии на него усилий, возникающих из-за

случайного возрастания давления, в одном из баков предусмотрено

разгрузочное устройство. Оно состоит из дифференциального реле 25 и

нормально закрытых ЭПК 23 и 27. Если давление в одном из баков

повышается, то реле 25 замыкает цепь соответствующего ЭПК и часть газа из

этого бака стравливается.

Для предохранения от разрушения стенок баков при чрезмерном наддуве

предусмотрены предохранительные клапаны 24 и 26.

1.4 Пневмогидравлические схемы ЖРДУ без дожигания компонентов

В ЖРД с насосной подачей топлива (НПТ) компоненты топлива

подаются

в

камеру

сгорания

при

помощи

центробежных

насосов,

приводимых во вращение турбиной, рабочим телом которого является газ. В

зависимости от использования газа на выходе из турбины все ЖРД с НПТ

подразделяются на две большие группы: двигатели без дожигания (открытой

схемы) и двигатели с дожиганием отработавшего в ЖГГ и турбине газе

[9,11].

ЖРД без дожигания относятся к двигателям первого поколения, в

которых продукты сгорания в газогенераторе после срабатывания на турбине

использовались не эффективно. Температура газа на входе в турбину не

23

может быть больше 1200 К из-за снижения её прочности. Известно, что при

низких температурах процесс горения идет не оптимально. Кроме того,

утилизация газа происходит в дополнительных соплах при малой степени

расширения. Поэтому удельный импульс тяги в таких двигателях будет

существенно ниже удельного импульса ЖРД с дожиганием. Расход топлива

на привод ТНА в двигателях без дожигания может составлять (2…3) % от

расхода топлива в основную КС, причем в газогенератор, как правило,

подаются такие компоненты, что и в КС.

Рассмотрим ПГС одного из таких двигателей, работающих на

окислителе N 2O4 и горючем – аэрозине – 50 (смесь 50% НДМГ и 50%

N 2 H 4 ) (рис. 1.4.1).

Программа

запуска

двигателя

заложена в бортовую ЭВМ. Перед

запуском топливные баки надувают

от бортового газового аккумулятора

давления 1. При открытии клапана 2

газ через редуктор 3 и обратные

клапаны 4, прорыв мембраны 5,

поступает в топливные баки 6.

После наддува баков 6 открывают

разделительные

компоненты

клапаны

топлива

7

и

заливают

насосы 9 и магистрали до главных

клапанов 13 и 21. Подается команда

на

воспламенение

пиростартера

19,

газы

заряда

которого

Рис. 1.4.1 – Пневмогидравлическая схема

турбину

18

и

ЖРДУ без дожигания и жидкостным раскручивают

газогенератором, работающим на основных

истекают через поворотные сопла

компонентах топлива

12.

24

Когда давление горючего за насосом достигнет определенного значения,

оно открывает управляющий клапан 22, который в свою очередь открывает

главный клапан горючего 21 и связанный с ним главный клапан окислителя

13.

Топливо поступает через дроссельные шайбы и сильфоны в КС, где и

самовоспламеняется. Одновременно через фильтры 17, сопла Вентури 20,

обратные клапаны 24 поступает в жидкостный газогенератор (ЖГГ) 8.

Обратные клапаны 24 отрегулированы таким образом, что в ЖГГ вначале

подается горючее, иначе окислитель вызвал бы догорание пороховых газов,

имеющих восстановительный состав, повышение температуры газов и

разрушение лопаток турбины. В течение одной секунды пороховые газы

догорают и дальнейший разгон

ТНА происходит за счет газов ЖГГ

основных компонентов топлива.

Тяга двигателя поддерживается постоянной в пределах определенного

допуска кавитирующими соплами Вентури, расход компонентов топлива в

которых постоянен. Таким образом, в ЖГГ поддерживается постоянными

соотношение компонентов

и их суммарный расход. При этом турбина

развивает

постоянную

определенную

мощность,

что

обеспечивает

постоянство расхода компонентов в основную КС. Управление ракетой по

тангажу и рысканию осуществляют поворотом КС,

а по крену – двумя

поворотными соплами 12.

Заданное соотношение компонентов топлива в КС обеспечивают

предварительной настройкой топливных магистралей двигателя.

Наддув топливного бака горючего на основном режиме работы

двигателя осуществляют газом из-за турбины, охлажденным горючим в

теплообменнике 23, а бака окислителя – его парами, получаемыми в

теплообменнике 11.

Выключение двигателя осуществляют закрытием отсечных клапанов 10,

через которые подавались компоненты топлива в ЖГГ.

1.5 Пневмогидравлические схемы ЖРДУ

25

с дожиганием компонентов

ЖРДУ с дожиганием газа на выходе из ЖГГ обладает большей удельной

тягой, поэтому нашли широкое применение. В таких двигателях полная

газификация одного из компонентов топлива может происходить в тракте

охлаждения КС или в ЖГГ [9, 11,43].

Схема ЖРДУ, выполненной по первому способу представлена на рис.

1.5.1.

При запуске открывается клапан

1.

Под

давлением

самонаддува

происходит заливка насосов ТНА 2 и

магистралей компонентов топлива до

клапанов 4 и 11. Часть газообразного

кислорода

O2

и

водорода

H2

поступают в воспламенитель 9 и

зажигаются

с

помощью

электроискровых свечей. Остаток H 2

дренируется через клапан 5, который

закрывается

при

поступлении

Рис. 1.5.1 – Пневмогидравлическая схема бортовую

ЭВМ

сигнала

ЖРДУ с дожиганием и отбором газа для

турбины ТНА из тракта охлаждения камеры поступлении горячего газа в КС.

сгорания двигателя

в

о

Давлением горючего открывается его главный клапан 4 и водород через

регулятор 3, турбину ТНА и нижнюю полость головки поступает в КС 7. При

этом верхняя полость головки продувается гелием через обратный клапан 12.

Для раскрутки турбины достаточно тепловой энергии, получаемой

водородом от стенок корпуса КС. После достижения определенного давления

за насосом кислорода открывается главный клапан окислителя 11,

закрывается обратный клапан продувки 12 и кислород через регулятор 10 и

верхнюю полость головки поступает в КС, где начинается горение.

26

Одновременно через обратные клапаны 6 пары компонентов топлива

поступают в баки для их наддува, причем кислород газифицируется в

теплообменнике 8. Подогрев водорода в тракте охлаждения корпуса КС

увеличивается и двигатель плавно выходит на основной режим работы.

Тяга двигателя устанавливается по сигналу от системы РКС (рис. 1.5.2).

Отклонение кажущейся скорости ракеты от заданного программой значения

фиксируется датчиком PКС , усиливается и подаётся на электропривод

дроссельного крана ДК 3. Расход газообразного водорода на турбину

изменяется, расходы компонентов топлива на выходе из насосов изменяются,

что приводит к изменению давления в КС и тяги двигателя. Ускорение

ракеты изменяется и кажущаяся её скорость приближается к программному

значению.

Рис. 1.5.2 – Функциональная схема

системы регулирования

тяги ЖРДУ по сигналу от РКС

В двигателях с дожиганием газогенераторного газа на основе подогрева

одного из компонентов в ЖГГ, работающих на основных компонентах

топлива, весь расход одного из компонентов топлива поступает в

газогенератор, где происходит его разложение или же к нему подмешивается

часть расхода другого компонента с таким расчетом, чтобы температура газа

на входе в турбину не превышала допустимую величину. При подмешивании

компонента в ЖГГ происходит горение топлива в определенной зоне,

продукты сгорания которой подогревают основной компонент топлива. Для

обеспечения требуемого напора подмешиваемого в ЖГГ компонента за

основным насосом устанавливается дополнительно малорасходный насос.

После расширения в турбине газ вводится в КС, куда поступает другой

компонент и процесс в камере протекает при оптимальном соотношении

27

компонентов. Если используется окислительный ЖГГ, то для раскрутки ТНА

необходима установка отдельной пусковой пиротурбины. Объясняется это

тем, что пороховой газ имеет восстановительные свойства и при смешении

его с газом окислительного ЖГГ в турбине будет происходить догорание,

сопровождающиеся повышением температуры, что недопустимо.

1.6 Требования к качеству переходных процессов

в системе регулирования ЖРД

Одним из эффективных ЖРД, применяемых в качестве исполнительного

элемента системы управления ракеты, являются ЖРД с дожиганием

отработанного в газогенераторе газа. В таком двигателе регулятор расхода

компонента

топлива

установлен

в

магистрали

подачи

горючего

в

двухкомпонентный газогенератор [11](рис. 1.6.1).

Рис. 1.6.1 - Пневмогидравлическая

схема ЖРД с дожиганием и

жидкостным

газогенератором,

работающем

на

основных

компонентах топлива: Г – горючее; О

– окислитель; 1 – разделительные

клапаны;

2

–

жидкостный

газогенератор; 3 – главный клапан

окислителя; 4 – турбонасосный

агрегат; 5 – камера сгорания; 6 –

дроссель

системы

опорожнения

баков; 7 – главный клапан горючего;

8 – выхлопное сопло пиротурбины; 9

– пиротурбина; 10 – клапан горючего

газогенератора; 11 – пиростартер

(твердотопливный газогенератор); 12

– регулятор расхода горючего в

газогенератор (тяги); 13 – датчик

давления газа в камере сгорания

двигателя

Весь расход одного из компонентов топлива, например, окислителя,

поступает в газогенератор, где к нему подмешивается часть горючего с таким

расчетом, чтобы температура газа на входе в турбину (на выходе из

газогенератора) не превышала допустимую величину. При подмешивании

горючего в газогенераторе происходит горение топлива в центральной зоне,

28

продукты сгорания которой подогревают весь окислитель. Для обеспечения

требуемого напора подмешиваемого горючего за основным насосом

устанавливается

дополнительный

насос

малой

производительности.

«Кислый» газ после расширения в турбине вводится в камеру сгорания, куда

поступает второй компонент топлива, и в дальнейшем процесс горения в

камере протекает при оптимальном соотношении компонентов. Для

начальной раскрутки ротора турбонасосного агрегата нужна отдельная

пусковая пиротурбина.

Регулирование тяги двигателя осуществляется изменением расхода

подмешиваемого в газогенераторе горючего при помощи регулятора расхода

по команде от систем стабилизации и регулирования кажущейся скорости

ракеты.

Регулирование степени синхронного опорожнения баков топлива

осуществляется дросселированием подачи горючего дросселем 6 по команде

со счетно-решающего устройства, на вход которого подаются усиленные и

преобразованные сигналы с расходомеров компонентов топлива.

К ЖРД предъявляются как общие требования, не зависящие от

конкретных условий его эксплуатации, так и специальные требования.

Общие требования в свою очередь делятся на технические, производственноэкономические и эксплуатационные.

К основным техническим требованиям относятся:

- экономичность работы, определяемая удельным импульсом тяги;

- надежность в течение заданного времени работы;

- малые удельная масса и габариты при заданной тяге;

- устойчивая работа на всех режимах и при переходе с одного режима на

другой;

- ограниченное «вредное» влияние на ракету (высокий уровень вибрации,

неуравновешенных сил и моментов);

- малое время на подготовку к запуску.

К производственно-экономическим требованиям относятся:

29

- простота и технологичность конструкции;

- применение недефицитных и дешевых материалов;

- наименьшая стоимость двигателя при заданных выходных параметрах.

Эксплуатационные требования определяются:

- возможностью осмотра, проверки и быстрой заменой агрегатов;

- удобством монтажа двигателя на ракете;

- временем хранения двигателя, включая заправленное состояние;

- условиями транспортировки на дальние расстояния в собранном виде или

по частям.

Специальные

требования

к

двигателю

в

основном

связаны

с

обеспечением заданных его динамических свойств. Динамические процессы

в ЖРД происходят во время его запуска, перехода на промежуточную и

основную ступени тяги, регулирования тяги на основном этапе полета

ракеты и выключения двигателя. Требования к динамическим процессам в

двигателе связаны с ограничениями давления в камере сгорания или тяги,

давления и расхода компонентов в топливоподводящих магистралях и

агрегатах, с обеспечением устойчивости системы управления и заданных

показателей качества регулирования основных ее параметров.

Некоторые ограничения, накладываемые на процесс изменения давления

газа в камере сгорания двигателя, показаны на рис. 1.6.2.

⎛ dPк ⎞

⎜

⎟

⎝ dt ⎠ max

⎛ dPк ⎞

⎜

⎟

⎝ dt ⎠ min

Рис. 1.6.2 - Циклограмма работы двигателя во время полета ракеты

30

Участок

τ 1 с момента запуска двигателя «Зп» до команды перевода с

промежуточной

ступени

тяги

на

главную

«Гл»

имеет

следующие

ограничения:

-

скорость

нарастания

⎛ dPк ⎞

⎜

⎟ ограничена

⎝ dt ⎠ max

тяги

(давления

ударно-волновыми

в

камере

нагрузками,

сгорания)

сверху

действующими

на

конструкцию ракеты в момент ее старта;

⎛ dP ⎞

- скорость нарастания давления снизу ⎜ к ⎟

ограничена требованием

⎝ dt ⎠ min

уменьшения массы сгоревшего топлива на этом участке работы двигателя и

необходимостью быстрого прохода зоны критической частоты вращения

ротора ТНА.

На предварительной ступени тяги двигателя ограничение давления в

камере сгорания связано с недопустимостью заброса тяги выше допустимого

уровня, определяемого отрывом ракеты от пусковой площадки.

На участке

τ 2 агрегаты регулирования тяги двигателя действуют

неэффективно. Поэтому указанные ограничения удовлетворяются подбором

мощности турбины, интенсивностью и длительностью продувки магистралей

двигателя.

Участок

τ3

– переход с предварительной на главную ступень тяги

происходит под контролем автоматики двигателя. В этот момент также

действуют ограничения давления: сверху – недопустимостью большой

скорости вращения ротора ТНА, которая могла бы привести к провалам

давления на входах в насосы и соответственно к кавитационному срыву,

снизу – необходимостью уменьшения массы сгоревшего топлива на этом

участке и быстрым прохождениям зоны неустойчивого горения в камере

сгорания.

Требования на участке

τ3

связаны с обеспечением устойчивости

системы регулирования тяги двигателя и заданных показателей качества

31

регулирования.

Необходимо,

чтобы

двигатель

с

регулятором

тяги

удовлетворял требованиям по быстродействию и точности выполнения

команд, поступающих от систем управления кажущейся скорости, систем

стабилизации ракеты и опорожнения баков.

Требования к изменению давления на участке останова

τ4,

начиная с

команды на выключения двигателя «КВ», обусловлены двумя причинами. В

многокамерных двигателях необходимо обеспечить одинаковый импульс

последействия тяги каждой камеры во избежание значительных моментов

сил, которые могли бы повернуть ракету. В однокамерных двигателях

необходимо обеспечить стабильный (постоянный) импульс последействия

тяги для более точного задания конечной скорости ракеты.

Следующее ограничение на предварительной ступени тяги двигателя это

не превышение заброса тяги выше допустимого уровня:

пр )

( Pк )(max

≤ ( Pк ) кп ,

где

(1.6.1)

( Pк ) кп - допустимое значение давления в камере сгорания, которое

составляет 50…70% от ( Pк ) ном на момент подъема ракеты (срабатывание

концевых выключателей подъема). С этого момента начинается отсчет

времени полета ракеты – так называемый условно “нуль” времени. Указанное

требование связано с недопустимостью подскока ракеты на старте.

Выполнить требование (1.6.1) сложно, так как на этом участке агрегаты

регулирования тяги двигателя функционируют неэффективно.

Обычно эти требования удовлетворяются подбором мощности пусковой

турбины, интенсивности и длительности продувки магистралей двигателя. В

результате можно обеспечить эмульсионный (плавный) запуск двигателя.

Выбор

соотношения

между

( Pк ) ном

и

( Pк ) кп

определяется

из

соображения устойчивости ракеты на начальном участке полета: когда

скорость мала и устойчивость обеспечивается путем увеличения тяги.

Участок

τ2

- переход с предварительной на главную ступень тяги

происходит под контролем автоматики двигателя. Скорость выхода на

32

главную ступень тяги также ограничена сверху и снизу. Ограничение сверху

объясняется недопустимостью значительной скорости вращения ТНА по

времени

dnТНА

, которая могла бы привести к большим провалам давления на

dt

входах в насосы, а, следовательно, к развитию их кавитационного срыва.

Ограничение снизу обусловлено необходимостью уменьшения расхода

топлива и быстрого прохождения зоны неустойчивого горения в камере

сгорания.

Требования к закону изменения Pк (t ) на участке τ 4 останова двигателя

обусловлены двумя аспектами. Первый аспект касается многокамерных ДУ

нижних ступеней и он связан с обеспечением стабильного импульса

последействия

тяги

каждой

камеры

I пд = ∫ Pк (t )dt .

При

этом

τ4

предотвращается появление значительных моментов сил в плоскостях

стабилизации при выключение ДУ [14]. Второй аспект касается обеспечения

минимального импульса последствия тяги однокамерных двигателей верхних

ступеней для более точного задания конечной скорости ЛА.

В интервале основной работы

τ3

к ДУ предъявляется требование по

быстродействию и точности выполнения команд, поступающих от РКС, АС и

СОБ.

Динамические

свойства

контуров

РКС

и

АС

целесообразно

рассматривать в частотной области. Требование по быстродействию к ДУ в

контуре СОБ никогда не были ограничительными, так как баки, как объекты

регулирования,

являются

медленнодействующими

с

характерными

временами – секунды, в то время как протекающие в ЖРД процессе длятся

десятые и сотые доли секунды.

В процессе работы ДУ давление на входе в насосы ТНА имеет

колебательный

характер,

топливоподводящей

обладает

что

системы

акустической

связано

с

большой

“бак-трубопровод-насос”.

емкостью

полости

на

добротностью

Такая

входе

в

система

насосы

33

Ca = Vн /( ρ кт а 2 ) , акустической индуктивностью трубопроводов L =

ρ lтр

Fтр

и

их гидравлическими сопротивлениями Rг , где ρ кт - плотность компонентов

топлива; а - скорость распространения звуковых волн в трубопроводе; lтр длина трубопровода; Fтр - площадь проходного сечения трубопровода; Vн приведенный объем полости на входе в насос.

Добротность

таких

систем,

определяемая

как

отношение

всей

колебательной энергии к ее потери велика. Из соображений экономии

энергетики наддува баков (давления наддува) стремятся уменьшить потери

давления на трение по длине трубопроводов.

Давление на входе в насосы изменяется при разгоне и останове

компонентов топлива, вызванных работой ТНА.

Если сравнивать колебательные процессы Pвх (t ) на участках τ 1 , τ 2 , τ 3 ,

то можно отметить, что выполняются следующие неравенства:

(ωс )3 > (ωс )1 > (ωс ) 2 и δ 2 > δ1 > δ 3 ,

где

(ωс )1 ,

(ωс ) 2 ,

(ωс )3

-

собственные

частоты

колебаний

Pвх (t )

соответственно на участках времени τ 1 , τ 2 , τ 3 , δ1 , δ 2 , δ 3 - логарифмические

декременты затухания собственных колебаний Pвх (t ) на тех же участках

времени.

Указанные

неравенства

объясняются

расходно-перепадной

характеристикой трубопроводов ΔPтр = f (Qкт ) и свойством колебательного

контура в частотной области.

На участке

τ3

τ1

декремент затухания колебаний меньше, чем на участке

и больше, чем на участке

гидравлическим

τ2,

сопротивлением

что обусловлено соответствующим

трубопровода

Pтр = 2 К тр Qкт ,

где

34

К тр =

λтр ρ

2 Fтр2

; λтр - коэффициент гидравлического трения; ρ - плотность

компонента топлива; Fтр - площадь проходного сечения трубопровода.

Рис. 1.6.2 – Характерное изменение

давления на входе в насос ЖРД в

процессе

запуска

и

останова

двигателя

Из последней формулы ясно, что чем больше расход компонента

топлива, тем больше гидравлическое сопротивление трубопровода и

соответственно будет больше декремент затухания колебаний давления на

входе в насос. Известно, что чем больше декремент затухания, тем будет

ниже собственная или резонансная частота колебательного контура.

Рассмотрим ограничения на Pвх (t ) в процессе запуска и останова

двигателя в точках провала давления на участках

τ1

и

τ2

должен быть не

ниже минимального допустимого значения сточки зрения бескавитационной

работы насоса: Pmin ≥ Pнп + ΔPкз , где Pнп - давление насыщенных паров; ΔPкз кавитационный запас по давлению.

Величина ΔPкз на участке

τ2

должна быть больше, чем на

τ1 ,

что

объясняется приводом турбины ТНА от газогенератора, более мощного, чем

пиротурбина. Провал давления на участке τ 2 может быть больше, чем на τ 1 .

Кроме того, провал давления на участке

τ2

труднее прогнозировать из-за

неопределенности фазы команды “Гл” по отношению к колебаниям Pвх (t ) на

предыдущем участке

τ1 .

Наиболее неблагоприятный случай, когда этот

момент “Гл” приходится на провал давления

Pвх (t ) в предыдущем

колебательном процессе. С точки зрения колебательного кавитационного

35

срыва точка “Гл” на Pвх (t ) очень опасна, так как в это время газогенератор

очень чувствителен к изменению соотношения компонентов топлива.

В случае аварийного исхода работы ЖРДУ эта точка “Гл” на Pвх (t )

подвергается тщательному анализу, давление на входе в насос измеряется

двумя или большим числом датчиков динамического давления для

обеспечения достоверности регистрируемой информации.

Величина Pmax на участке

τ1

и

τ3

ограничена сверху максимальным

допустимым напряжением в трубопроводах или их прочностью. Особую

опасность представляет Pmax на участке

τ 3 , когда возникает гидравлический

удар или закрытие главного клапана компонентов топлива. Для снижения

Pmax принимают специальные мероприятия: ступенчатый (плавный) останов

ДУ; закрытие главных клапанов на фоне уменьшения частоты вращения

ротора ТНА; применение на входах в насосы гидравлических демпферов,

хотя они и предназначены несколько для других целей (частотной отстройки

системы “ракета – баки – трубопроводы - двигатель”).

В требованиях к ДУ часто выдвигаются ограничения ряда внутри

двигательных параметров (температуры газов в газогенераторе, частоты

вращения ротора ТНА, соотношения компонентов и других) в процессе

запуска и останова двигателя. Большое значение имеет определение

максимальных значений указанных параметров на стадии проектирования и

доводки ДУ с целью предотвращения забросов и провалов параметров,

могущих привести к потере устойчивости рабочего процесса или к

аварийному исходу испытаний.

1.7 Ограничения, накладываемые на частотные характеристики

САР двигателей

Важной с точки зрения управления ракетой является частотная

характеристика ДУ по каналу регулирования тяги. Кроме очевидных

36

требований обеспечения устойчивости внутридвигательных процессов,

существуют ограничения, обусловленные взаимодействием ДУ с ракетой.

Это взаимодействие можно схематично представить так, как изображено на

рисунке 1.7.1 [16, 20, 26, 29, 34].

В

случае

многокамерной

управление

ДУ

ракетой

часто

осуществляется

путем

рассогласования тяг камер. В этом

случае

ЖРД

исполнительным

РКС

и

Рис. 1.7.1 – Схема динамического

взаимодействия двигательной установки

элементом

с ракетой

АС.

является

органом

систем

Регулирующим

является

регулятор

расхода горючего в газогенератор.

Сигнал от датчиков систем РКС и АС усиливается, обрабатывается и

подается на привод дроссельного крана регулятора расхода того или иного

двигателя, в зависимости от положения и скорости полета ракеты. Таким

образом, для обеспечения устойчивости систем РКС и АС должна быть

достаточно точно определена частотная характеристика ДУ по каналу

управления тягой

Pк

ϕ

Действительно,

(ω ) в диапазоне частот работы автомата стабилизации.

без

учета

динамических

свойств

ДУ

как

исполнительного органа СУ по каналам тангажа и рыскания, а так же из-за

незнания динамических характеристик рулевой машины-привода регулятора

можно потерять устойчивость систем. Если, например, ракета совершает в

плоскости тангажа девиацию

±ϕ , то ДУ должна выработать момент сил

путем рассогласования тяг двигателей в этой плоскости. Однако, если не

учитывать динамику исполнительного органа (двигателя и рулевой машины),

то сигнал может быть сформирован, когда ракета оказалась уже в зоне

пикирования (относительно заданной траектории полета). Это приведет к

37

расходящимся по времени колебаниям относительно заданной траектории

полета. Известно, что при отклонении на ±100...150 относительно заданной

траектории, система управления уже не сможет стабилизировать траекторию

полета ракеты. Для предотвращения этого явления в цепи управления

рулевой машины и двигателя необходимо включить корректирующие

элементы с постоянными времени Т1 и Т 2 . Если передаточная функция

привода рулевой машины равна W рм ( s ) =

1

Tрм s

, а двигателя Wдв ( s ) =

K дв

,

Tдв s + 1

то передаточная функция рулевой машины и двигателя с корректирующими

элементами будет иметь вид:

Wдв( ку ) ( s ) =

К двТ1s (T2 s + 1)

.

Tрм s (Tдв s + 1)

(1.7.1)

Если принять Т1 = Т рм , Т 2 = Т дв , то передаточная функция (1.7.1) будет

равна

Wдв( ку ) ( s ) = К дв

и

контур

регулирования

будет

аналогичен

усилительному звену и соответствовать устойчивой системе. Чтобы добиться

этого, необходимо знать Т рм и Т дв , которые определяются в результате их

частотных испытаний в диапазоне низких частот 0…30 Гц. Величины

постоянных времени Т рм и Т дв находятся в пределах 0,05…0,15 с.

Весьма

важным

является

обеспечение

требуемых

частотных

характеристик ДУ, при которых исключаются совпадения резонансных

частот системы с частотами собственных колебаний компонентов в

топливоподводящих магистралях. При совпадении указанных частот может

наступить

аварийная

ситуация,

связанная

с

потерей

продольной

устойчивости ракеты.

Механизм возникновения продольных колебаний ракеты с ЖРД и

мероприятия

по

предотвращению

неустойчивого

состояния

ракеты

рассмотрены в разд. 5 учебного пособия.

38

Существуют ограничения параметров свободных колебаний в контуре

силового взаимодействия ДУ и РН. Этот контур связывает колебания тяги

(δ Р ) с деформацией корпусных элементов ракеты. Давление Рк в ЖРД даже

при

установившемся

режиме

работы

характеризуется

определенной

нестационарностью. Это связано со способностью протекающих в двигателе

рабочих процессов – процесс горения в камере сгорания и газогенераторе,

движение компонентов в топливоподающих магистралях, ТНА и других

агрегатах.

Такой процесс, являющийся в общем случае случайным, оценивается

спектральной

плотностью

S (ω ) ,

которая

по

физическому

смыслу

пропорциональна мощности колебательного процесса в определенном

интервале частот. В спектре колебаний Pк (t ) могут существовать гармоники

колебаний давления, обладающие достаточно большой мощностью. Таким

образом ЖРД представляет собой генератор осциллирующей силы разных

частот. Опасным является случай, когда собственная частота ракетной

конструкции совпадает с каким-либо тоном колебаний тяги двигателя.

Возникающий

при

этом

резонанс

может

привести

к

разрушению

конструкции ракеты и аварийной ситуации. Поэтому энергетически

значимый спектр колебаний тяги двигателя в низкочастотной области

должен быть ограничен сверху.

1.8 Пневмогидравлические схемы двигательных установок

космических аппаратов

За период развития космической техники разработано большое

количество

различных

КА,

подразделяемых

на

два

существенно

отличающихся друг от друга класса: пилотируемые и автоматические,

причем основным критерием этого деления является обитаемость.

Кроме обитаемости КА классифицируют [2, 4, 5, 18, 37]:

39

•

по скорости, сообщаемой КА (по траектории полета);

•

по времени активного полета (по продолжительности полета};

•

по назначению;

•

по способу ориентации в пространстве;

•

по наличию и типу ДУ;

•

по компоновочным схемам;

•

по методу управления полетом.

По траектории полета КА делят на аппараты для полетов к Луне, к

планетам Солнечной системы и аппараты для полетов с выходом за пределы

Солнечной системы.

Околоземные КА характеризует относительно небольшое удаление от

Земли, периодичность изменения внешних условий и прохождения над

определенными

географическими

районами

Земли,

кратная

периоду

обращения. Они совершают полет в поле тяготения и атмосфере Земли, что

сказывается на времени их существования, эволюции орбиты, внешних

тепловых потоках и некоторых других факторах.

Диапазон размеров и массовых характеристик автоматических КА

очень широк: от КА-карликов с массой в единицы или десятки кг до

КА-гигантов, имеющих массу, исчисляемую тоннами. Разнообразны и их

конструктивно-компоновочные схемы. Однако, несмотря на значительные

внешние

отличия, в

основе построения автоматических

КА лежат

определенные общие закономерности. В общем случае автоматический КА

свободен от ряда ограничений, связанных с разработкой пилотируемого

варианта, и имеет большее разнообразие форм, размеров и более широкий,

чем у пилотируемых КА, диапазон массовых характеристик. Автоматические

КА более просты по составу бортовых систем и агрегатов, хотя отдельные их

системы и элементы конструкции могут быть более сложными, чем у

пилотируемых.

Состав и построение КА определяют такие факторы, как:

40

•

особенность

условий

космического

полета

(вакуум,

невесомость,

радиация) и условий совместного полета с ракетой-носителем (перегрузки,

вибрации, акустическое воздействие);

•

необходимость использования для управления полетом КА наряду с

бортовыми средствами управления канала связи с Землей;

•

особенность динамики орбитального полета, который в основном

происходит под действием сил тяготения и реактивных сил.

Указанные факторы можно считать общими для любого КА

независимо от его назначения. Условия космического полета требуют

введения в состав КА средств, обеспечивающих надежную защиту

аппаратуры от воздействия радиации, вакуума, микрометеоритов, создания

системы

терморегулирования

для

поддержания

температуры

КА

в

допустимых пределах по условиям обеспечения функционирования всех его

элементов.

Для управления полетом автоматический КА должен иметь в своем

составе радиотехнический комплекс и комплекс средств управления,

обеспечивающие так называемый автономный режим полета, при котором

управление осуществляется только бортовыми системами, а также режим с

использованием радиоуправления с Земли, при котором предусмотрен обмен

информацией между аппаратом и наземным комплексом управления (НКУ)

полетом.

Особенностью динамики орбитального полета является то, что для

межорбитальных переходов (изменения высоты, наклонения или других

параметров орбиты, перехода с орбиты на траекторию спуска на Землю или

планету) и поддержания определенного положения КА в космическом

пространстве, т. е. ориентации, КА должен иметь реактивную двигательную

установку не только обеспечивающей вывод на заданную траекторию

(орбиту вокруг Земли, траекторию полета к другим планетам), но и

жидкостными реактивными двигателями малой тяги (ЖРДМТ).

41

Двигатели

космического

малой

тяги

аппарата

на

обеспечивают

траектории,

управление

ориентацию,

движением

стабилизацию,

коррекцию скорости, проведение маневров и создание перегрузок с целью

подачи топлива к маршевому двигателю без газовых включений в условиях

невесомости.

Для

обеспечения

работы

таких

ЖРДМТ

необходима

специальная система питания, включающая в себя агрегаты автоматики

(клапаны, регуляторы, пусковые устройства) баки и баллоны для размещения

топлива и газа.

ЖРДМТ системы управления движением космического аппарата

вместе с системой питания рассматривают как автономную систему,

служащую для получения управляющего усилия за счет реакции истечения

массы газа из сопл двигателей. Эта система получила название системы

стабилизации, ориентации и обеспечения запуска (СООЗ).

Рассмотрим несколько вариантов построения пневмо-гидравлических систем

СООЗ:

•

с газовыми аккумуляторами давления;

•

с использованием газа наддува разгонного блока;

•

с газовыделяющими элементами;

•

с использованием основных компонентов топлива маршевых двигателей;

•

с электронасосной системой топливоподачи.

Наиболее часто встречающимся и поэтому в большей степени

отработанным

является

вариант

конструкции

СООЗ

с

газовым

применением

блоков

аккумулятором давления, которую назовем базовым (рис. 1.8.1).

Другие варианты ПГС отличаются от альтернативного:

•

с

газововыделяющими

элементами

-

газовыделяющих элементов вместо шарбаллонов;

•

с использованием газа наддува разгонного блока – составом пневмоблока

системы наддува;

42

•

с электронасосной системой подачи топлива применением ЖРДМТ с

лучшими характеристиками, наличием электронасосного агрегата подачи и

измененной конструкцией топливных баков;

на основных компонентах топлива.

Рис. 1.8.1. Двигательная установка системы стабилизации, ориентации и обеспечения

запуска с газовым аккумулятором давления (базовый вариант)

Анализируя варианты с точки зрения оптимальности массовых

характеристик, надежности и обеспечения заданных параметров, нужно

отдать преимущество варианту с электронасосной системой подачи топлива.

Общий недостаток всех вытеснительных систем подачи – высокое

давление в баках и соответственно большая толщина стенки и большая

зависимость веса двигателя от времени работы и величины тяги – чем выше

давление в камере двигателя, больше время работы и тяга, тем более

тяжелым получается двигатель в целом с вытеснительной системой подачи.

43

Снижение массы ДУ с электронасосной системой происходит за счет

уменьшения количества заправляемого топлива (снижение гарантийных

запасов), уменьшения массы ЖРДМТ, снижения давления в баках и

соответственно

применения

металлокомпозитной

их

конструкции.

Суммарное снижение массы орбитального блока при применении ДУ ССОЗ с

электронасосной системой подачи топлива по сравнению с базовым

вариантом составляет не менее 30%. Кроме того, при применении

электронасосной системы возможно использование ЖРДМТ с улучшенными

характеристиками Jуд = 310 Нс, что практически невозможно достичь при

вытеснительной системе.

В состав каждого модуля СООЗ входят:

•

ДУ с электронасосной подачей компонентов топлива;

•

блок

автоматики

с

буферным

источником

электропитания

и

периферийным адаптером обмена средств функциональной диагностики и

автономного управления;

•

средства обеспечения теплового режима;

•

механизм сброса, включающий силовую раму, разъемное соединение со

средствами разделения и отделения модуля, механическими узлами

разворота

и

контактными

датчиками

положения,

электрическими

соединителями;

•

средства

бортовых

измерений, включающие датчики

давления и

температуры, входящие в систему централизованного контроля параметров

пневмогидросистемы орбитального блока;

•

средства

функциональной

диагностики,

включающие

датчиковую

аппаратуру, преобразователи-сигнализаторы положения;

•

бортовая кабельная сеть.