Сварка

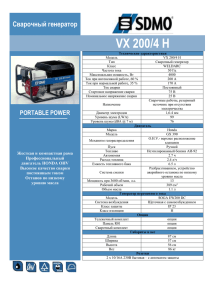

advertisement

МПТК Сварка Сварка – наиболее часто применяемый в промышленности способ соединения металлических конструкций. При сварке образуются механически неразъемные соединений, характеризующихся непрерывностью структур. Сегодня для сварки используются различные источники энергии: дуговой разряд, электронный луч, квантовые генераторы и т.п. Поэтому сварка - этот один из важнейших технологических процессов, требует особой тщательности в выборе сварочного оборудования. Особенно сварочных аппаратов и электродов. Хорошие сварочные аппараты позволяют получить соединения, подобные по свойствам свариваемому материалу. Электроды насчитывают сотни типов и марок, предназначенных для разных условий работы. Производство сварных конструкций в нашей стране достигает многих десятков миллионов тонн в год. Пори этом расход электродов тоже исчисляется тоннами. История развития сварки Но немногие знают, что она зародилась в 8 – 7-м тысячелетии до н.э. В то время уже научились выплавлять медь, бронзу, свинец и благородные металлы. Сварка представляла из себя нагрев свариваемых поверхностей и последующее сдавливание. Также, применялась т.н. литейная сварка. Несколько деталей фиксировалось в форме, и, затем, швы заливались расплавленным металлом. Другой древний способ сварки – кузнечная. Сваривались изделия из железа и его сплавов. Детали нагревали до высокой температуры и проковывали. Эти способы использовались до XVIII в. Современную сварку можно разделить на две большие группы: Сварка плавлением Сварка давлением Иногда, грань между этими видами не очень чёткая. Возможно неполное оплавление с последующим сдавливанием. Поэтому можно предложить альтернативную классификацию: По роду энергии: Электрическая сварка (дуговая, контактная, электрошлаковая, плазменная, индукционная и т. д.) Механическая сварка (трением, холодная, ультразвуковая и т. п.) Химическая сварка (газовая, термитная) Лучевая сварка (фотонная, электронная, лазерная) Но как бы не был совершенен технологический процесс, при работе с высокими температурами всегда есть вероятность получить ожоги, или другие травмы. При сварке выделяются различные вредные газы. Электросварка электродами отличается яркими вспышками, что ухудшает зрение. 1 Сварочные трансформаторы Сварочные трансформаторы – специальные понижающие трансформаторы, имеющие требуемую внешнюю характеристику, обеспечивающие питание сварочной дуги и автоматической сварки под флюсом. Сварочные трансформаторы с жесткой характеристикой применяют для электрошлаковой сварки. Устройство сварочного трансформатора Сварочный трансформатор имеет сердечник – магнитопровод из трансформаторной стали, на сердечнике размещаются две обмотки – первичная и вторичная. Переменный ток из сети, проходя через первичную обмотку трансформатора, намагничивает сердечник, создавая в нем переменный магнитный поток, который, пересекая витки вторичной обмотки, индуктирует в ней переменный ток. Напряжение индуктированного тока зависит от числа витков вторичной обмотки: чем меньше витков, тем напряжение индуктируемого тока будет меньше. Регулирование величины сварочного тока и создание внешней характеристики обеспечивается изменением потока магнитного рассеяния или включением в сварочную цепь дополнительного индуктивного сопротивления. Сварочный аппарат автомат Сварочный аппарат автомат представляет собой конструктивное объединение сварочной головки с механизмом ее перемещения вдоль шва, механизмами установочных перемещений, устройством для подачи флюса или защитного газа, катушками или кассетами для проволоки, пультами управления или другими устройствами. Если сварочный аппарат автомат перемещается в процессе сварки механизированным способом относительно изделия, то он называется сварочным автоматом. Сварочный трактор - это переносной сварочный аппарат для дуговой сварки с самоходной тележкой, которая перемещает его вдоль свариваемых кромок по поверхности изделия или по переносному пути, уложенному на изделие. Классификация сварочных аппаратов автоматов Чтобы правильно выбрать сварочные автоматы, следует разобраться в их классификации. Есть сварочные аппараты автоматы универсальные и специализированные, которые различаются по следующим признакам: по способу перемещения вдоль линии сварного соединения: самоходные и несамоходные (подвесные); по способу защиты зоны дуги – сварочные аппараты для сварки под флюсом (Ф), в защитных газах (Г), без внешней защиты (О), по флюсу, под флюсом и в защитных газах (ФГ); по виду электрода – сварочные автоматы для сварки плавящимся электродом и неплавящимся электродом; по виду плавящегося электрода – для сварки проволочным электродом, ленточным электродом, штучными электродами; по числу электродов с общим подводом сварочного тока – одноэлектродные, двухэлектродные, многоэлектродные; 2 по числу дуг при раздельном питании электродов сварочным током – однодуговые, двухдуговые, многодуговые; по технологическому назначению - сварочные аппараты для наплавки, для сварки; по роду применяемого тока – сварочные автоматы для сварки постоянным током, переменным током, постоянным и переменным током; по способу подачи электродной проволоки – с независимой от напряжения на дуге подачей, с зависимой от напряжения на дуге подачей; по способу регулирования скорости сварки (для самоходных аппаратов) и подачи электродной проволоки – с плавным, с плавно-ступенчатым, со ступенчатым регулированием; по способу формирования металла шва: для сварки со свободным формированием, с принудительным формированием. Сварочный выпрямитель Сварочный выпрямитель относится к источнику питания постоянным током. Сварочный выпрямитель собирается из полупроводниковых элементов – вентилей. Полупроводниковый вентиль обладает свойством проводить ток только в одном (прямом) положении. В прямом направлении электропроводность вентиля очень высока. В обратном же направлении полупроводниковый вентиль практически не пропускает электрический ток, так как его проводимость крайне мала. Сварочный выпрямитель состоит из двух основных узлов: трансформатора с регулирующим устройством и блока вентилей. В комплект может входить секционный дроссель, который обеспечивает замедление скорости нарастания тока короткого замыкания. Тем самым улучшается перенос капель электродного металла в шов. В сварочных выпрямителях используются кремниевые и селеновые вентили. И те, и другие вентили требуют интенсивного принудительного охлаждения, для чего их располагают на радиаторах, охлаждаемых потоком воздуха от вентилятора. Преимущества сварочных выпрямителей пред преобразователями с вращающимися частями: более просты в обслуживании, надежны из-за отсутствия вращающихся частей, имеют лучшие энергетические, динамические, массовые показатели, более высокий к.п.д., при работе отсутствует шум. Сварочный полуавтомат Сварочный полуавтомат – это сварочный аппарат с механизированной подачей сварочной проволоки, но перемещаемый в процессе сварки вручную. Для механизированной сварки и наплавки применяют шланговые полуавтоматы с различными горелками, а также специальные типы полуавтоматов, в которых используются дополнительные устройства, например прижимные механизмы при сварке электрозаклепками. Шланговые сварочные полуавтоматы применяют для сварки как плавящимися, так и неплавящимися электродами. Механизированная сварка характеризуется высокой маневренностью. Возможностью сварки всех видов соединений практически во всех пространственных положениях, в том числе и в труднодоступных местах. 3 Классификация шланговых сварочных полуавтоматов Сварочные полуавтоматы шланговые классифицируют по следующим признакам: по способу защиты дуги – для сварки в защитных газах, под флюсом, без внешней защиты ( при сварке порошковыми и самозащитными проволоками), универсальные, приспособленные для сварки с несколькими различными способами защиты дуги; по типу применяемой электродной или присадочной проволоки – для сварки сплошной стальной (жесткой) проволокой, проволокой из алюминиевых сплавов (мягкой), порошковой проволокой, универсальные; по способу и скорости регулирования подачи проволоки – толкающего, тянущего, тянуще-толкающего типа; с плавным, ступенчатым и смешанным регулированием скорости подачи; по компоновке – однокорпусные (с механизмом подачи, встроенным в корпус источника питания) и с вынесенным подающим механизмом; с аппаратурой управления, встроенной в источник питания дуги или в специальный шкаф управления; по транспортабельности – стационарные и с транспортируемым во время сварки механизмом, который может быть переносным и передвижным; по способу охлаждения горелки – с естественным (воздушным) и искусственным ( водяным или газовым). Сварочный инвертор Сварочный инвертор, или (негатор) – устройство, изменяющее входной сигнал на противоположный. В отношении сварки и вообще электрооборудования, сварочный инвертор – прибор, противоположный по своему действию выпрямителю. Сварочный инвертор преобразует постоянный электрический ток в переменный, заданного напряжения и частоты. При этом преобразовании, напряжение переменного тока может превышать напряжение постоянного в десятки раз за счет коммутации для получения электрических импульсов переменного тока. Сварочный инвертор работает на основе вентилей. Вентили – это устройства, которые реализуют логическую операцию “не”. Сварочные инверторы бывают: Генерирующие напряжение С пошаговой аппроксимацией С широтно-импульсной модуляцией Сварочные инверторы, помимо сварки, находят широкое применение в системах гарантированного электропитания в телекоммуникациях, автоматике, энергетике, нефтегазовой и химической промышленности, на железнодорожном транспорте и в других отраслях. Точечная сварка Точечная сварка – самый распространенный вид электроконтактной сварки. Она применяется при соединении деталей в отдельных местах в виде небольших площадок (точек). Необходимая для разогревания теплота 4 создается электрическим током, подводимым медными электродами, между которыми помещается и зажимается свариваемая деталь. Точечная сварка широко используется при сваривании пересечений арматуры для железобетонных конструкций, прокатных и штампованных профилей, сортовой стали малой толщины. Качество сварки достигается правильным выбором длительности нагрева (от десятых до тысячных долей секунды), давления между электродами во время нагрева и после него, диаметра медного электрода и других факторов. Для точечной сварки выпускаются автоматические и неавтоматические машины; их мощность зависит от толщины свариваемых изделий. Классификация видов точечной сварки По количеству одновременно свариваемых точек точечная сварка может быть одно- , двух- и многоточечной. Одноточечную сварку применяют при соединении пакета из нескольких листов (при числе листов в пакете более трех качество точек снижается). Многоточечную сварку используют при изготовлении штампосварных конструкций, например узлов кузова или кабины автомобиля. Детали большой толщины успешно соединяют по схеме двухточечной сварки с двусторонним подводом тока от двух трансформаторов. Точечная сварка в зависимости от расположения электродов по отношению к свариваемым деталям может быть двусторонней и односторонней. При двусторонней сварке две или большее число заготовок сжимают между электродами точечной машины. При односторонней сварке можно соединять детали одновременно двумя точками. Также соединения делят на удобные, нормальные, неудобные и трудновыполнимые. Основное значение имеют размеры профилей соединяемых деталей. Классифицируют точечную сварку в зависимости от вида и толщины свариваемых металлов. Цикл с одним импульсом тока и постоянным усилием сжатия применим для сварки низкоуглеродистой стали толщиной до 5 мм. Для сварки стали большей толщины целесообразен цикл с несколькими импульсами тока. Двухимпульсный цикл обеспечивает термообработку соединения в машине. Для сварки металлов большей толщины, высокой прочности и твердости применяют цикл с увеличенным ковочным давлением. Более сложен цикл для сварки алюминиевых сплавов на конденсаторных машинах. Большое значение для обеспечения стабильности процесса точечной сварки и получения качественных соединений имеет подготовка деталей к сварке. Детали перед сваркой зачищают, правят, подгоняют, и собирают в приспособлении или прихватывают. Поэтому важно правильно подобрать оборудование для обработки поверхностей, которое вы можете найти на сайте. Холодная сварка Холодная сварка – способ сварки без расплавления основного металла за счёт сдавливания соединяемых деталей (до 104 кгс /см2 и более). Благодаря таким давлениям, начинают проявляться свойства текучести металлов (особенно если они пластичны при нормальной температуре). 5 В месте сварки деталей происходит диффузия одного металла в другой. Детали подвергают воздействию высокого давления для повышения пластичности и ускорения диффузии. Через несколько минут после окончания сварки детали охлаждаются. При нагреве в вакуумной камере происходит интенсивная очистка поверхностей от органических загрязнений и окислов. Холодная сварка позволяет получать сварные швы высокого качества без внутренних напряжений и без перегрева металла в околошовной зоне. Холодная сварка делает возможным соединение деталей из твёрдых и хрупких разнородных материалов: из стали, твёрдых сплавов, титана, меди, никеля и их сплавов ит.д. Возможна холодная сварка двух керамических или керамической и металлической детали. Холодная сварка применяется в основном в электронной промышленности, машиностроении, при производстве металлорежущего инструмента, штампов и др. Применение холодной сварки ограничивается необходимостью иметь сложную и дорогую аппаратуру. Ещё один минус этого способа – относительно низкая производительность. Электрошлаковая сварка Назначение сварочных трансформаторов для электрошлаковой сварки Сварочные трансформаторы применяются для сварки на переменном токе. Трансформаторы могут изготавливаться как с отдельным дросселем, обеспечивающим создание падающей внешней характеристики, так и объединенным с дросселем. Сопротивление дросселя и сила сварочного тока меняются в зависимости от величины воздушного зазора в цепи магнитопровода регулятора (дросселя). Кроме сварочных трансформаторов с дросселями сегодня используют трансформаторы с подвижной обмоткой и трансформаторы с магнитным шунтом. Трансформаторы обеспечивают получение падающей внешней характеристики. Она необходима для ограничения токов короткого замыкания до величины, обеспечивающей безопасность сварочного оборудования, а также для устойчивого горения дуги. Трансформаторы для электрошлаковой сварки Устойчивый процесс электрошлаковой сварки может быть получен при питании автомата от трансформатора с относительно небольшим сопротивлением короткого замыкания. Для электрошлаковой сварки наиболее распространены трехфазные трансформаторы, приспособленные для работы в однофазном режиме при удвоенном номинальном сварочном токе. Основная особенность трансформаторов для электрошлаковой сварки – широкий диапазон ступенчатого регулирования вторичного напряжения, как правило, с использованием секционных обмоток. Трансформаторы для электрошлаковой сварки производятся на сварочные токи до 3000А включительно. На сайте вы найдете широкий выбор сварочного оборудования и материалов: сварочные аппараты, трансформаторы, генераторы, сварочной оборудование для электрошлаковой сварки, сварочные полуавтоматы, выпрямители, 6 аппараты для точечной и контактной сварки, сварочные электроды и сварочную проволоку. Аргон Аргон относится к инертным газам, которые химически не взаимодействуют с металлом и не растворяются в нем. Инертные газы применяют для сварки химически активных металлов (титан, алюминий, магний и др.), а также во всех случаях, когда необходимо получать сварные швы, однородные по составу с основным и присадочным металлом (высоколегированные стали и др.). Инертные газы обеспечивают защиту дуги и свариваемого металла, не оказывая на него металлургического воздействия. Аргон газообразный чистый используется трех сортов: высшего, первого и второго. Содержание аргона соответственно 99,99 %; 99,98 %; и 99,95 %. Примеси – кислород (<0,005), азот (< 0,004) , влага(<0,003). Аргон хранится и поставляется в баллонах вместимостью 40л, под давлением 150 ? 98,06 кПа. Цвет окраски баллону присвоен серый, надпись «Аргон чистый» зеленого цвета. Виды сварки с использованием аргона Аргонодуговая сварка – дуговая сварка, при которой в качестве защитного газа используется аргон. Применяют аргонодуговую сварку неплавящимся вольфрамовым и плавящимся электродами. Сварка может быть ручной и автоматической. Аргонодуговая сварка вольфрамовым электродом предназначена для сваривания швов стыковых, тавровых и угловых соединений. Сварка плавящимся электродом применяется для сварки цветных металлов (Al, Mg , Cu ,Ti и их сплавов) и легированных сталей. Аргон используется в плазменной сварке как плазмообразующий газ. При микроплазменной сварке большинство металлов сваривают в непрерывном или импульсном режимах дугой прямой полярности, горящей между вольфрамовым электродом плазмотрона и изделием в струе плазмообразующего инертного газа – (чаще всего) аргона. Плазменная сварка Для того чтобы понять, что такое плазменная сварка, сначала нужно разобраться с тем, что такое плазма. Плазма, по определению – это ионизированный газ, т.е. поток ядер и электронов, не связанных между собой. Как известно, отрицательно заряженный электрон и положительно заряженное ядро взаимно притягиваются под действием кулоновских сил. Для того, чтобы оторвать все электроны от ядер, нужно сообщить веществу огромную энергию – либо нагреть до высокой температуры, либо разогнать до высокой скорости и “ударить” обо что-нибудь. Плазменная сварка основана на разогреве рабочего газа, его ионизации и выпуске тонкой струёй на рабочую поверхность через наконечник плазмотрона. Плазменная сварка по современнымтехнологиям предполагает использование газа для трёх целей: 7 Во-первых, для формирования плазменной струи (газ с максимальной энергией, собственно плазма). Во-вторых, для первичной защиты (защита сварочной ванны и шва). В-третьих, для вторичной защиты (подаётся с обратной стороны деталей, если это необходимо) Плазменная сварка основана на работе генератора плазмы, или плазмотрона. Плазмотроны бывают высокочастотные и дуговые. Под действием сильного электрического тока газ ионизируется, и затем используется для сварки. Плазменная сварка – один из наиболее прогрессивных и быстрых способов сварки. С каждым годом он становится всё более популярным. Газосварка Газосварка. История возникновения и развития. В 1802 г. русский ученый, академик Василий Владимирович Петров открыл, что при пропускании электрического тока через два угольных стержня между их концами возникает электрическая дуга, имеющая высокую температуру. Он же предложил использовать тепло дуги для расплавления металлов. В области газосварки электрическая дуга, открытая В. В. Петровым, получила практическое применение благодаря выдающимся трудам Николая Николаевича Бенардоеа и Николая Гавриловича Славянова, которые разработали различные способы сварки металлов электрической дугой. В частности, Н. Н. Бенардосом в 1882 г. была впервые в мире предложена дуговая сварка угольным электродом, а Н. Г. Славяновым в 1888 г. — металлическим электродом. Широкое применение получила точечная и роликовая контактная сварка, разработанная Н. Н. Бенардосом. В настоящее время эти способы значительно усовершенствованы и внедрены во многих областях промышленности как у нас, так и за рубежом. Газосварка применяется при изготовлении металлических конструкций во всех областях народного хозяйства: на машиностроительных заводах, в котлостроении, автомобилестроении, судостроении, при постройке вагонов и тепловозов, в строительстве газопроводов, гидроэлектростанций и т. д. Существующие способы сварки настолько разнообразны, что позволяют сваривать все металлы, применяемые в технике. В промышленности применяется также сварка неметаллов — стекла, органических пластмасс и ряда огнеупорных материалов. Газосварка возникла после разработки промышленного способа производства карбида кальция (1893— 1895 гг.). Из последнего легко получается горючий газ — ацетилен, который имеет преимущественное применение при газосварке. Первые газовые горелки для сварки появились в 1900—1902 гг. Промышленное применение ацетиленокислородная сварка получила в 1906 г., когда появились достаточно надежные конструкции ацетиленовых генераторов и инжекторные сварочные горелки. 8 Газосварка и кислородная резка металлов нашли широкое применение в машиностроении, металлургической промышленности и строительстве как при изготовлении новых изделий, так и при ремонте. Пламя газовой горелки используется также для наплавки твердых сплавов, пайки, закалки и для других работ. Важное промышленное значение имеет кислородная резка, дающая возможность резать металлы различной толщины не только по прямой линии, но и по любому контуру. В ряде производств кислородная резка является одним из основных элементов технологического процесса изготовления металлических изделий. Резка металла Сущность процесса резки металла и основные условия кислородной резки Процесс газокислородной резки металла – это процесс сквозного прожигания твердого металла струей чистого кислорода. Чтобы поверхность реза была качественной (гладкой) необходимо, чтобы разрезаемый металл удовлетворял следующим требованиям: 1) температура горения металла должна быть ниже температуры его плавления с тем, чтобы при горении сам металл не плавился; 2) продукты плавления металла должны быть жидкими, чтобы они легко удалялись из реза, оголяя поверхность металла для непрерывного контакта со струей кислорода при перемещении резака вдоль линии реза. Также следует иметь в виду, что для интенсивного горения металла необходим контакт с чистым кислородом, а образующиеся газообразные оксиды снижают концентрацию свободного кислорода, поэтому недопустимо образование большого количества газообразных продуктов горения. Второе дополнительное требование к разрезаемому металлу – достаточно высокая жидкотекучесть образующихся оксидов. Третье дополнительное условие – достаточно высокий тепловой эффект реакции окисления металла, а теплопроводность металла не должна быть очень большой, чтобы не происходило интенсивное охлаждение зоны реза. Всем этим требованиям удовлетворяют железо, углеродистые и низколегированные конструкционные стали при невысоком содержании углерода. Худшими характеристиками обладают никель и медь. Совершенно не удовлетворяют требованиям: алюминий, магний, хром и цинк. Подогревательное пламя и кислород режущей струи при резке металла Чтобы начать процесс резки металла и обеспечить его устойчивое протекание, необходимо подогреть металл в нужном месте до температуры его воспламенения. С этой целью резак должен иметь канал для подачи горючего газа в смеси с кислородом для создания подогревательного пламени и канал, по которому подается струя режущего кислорода. Несмотря на то, что реакция горения железа протекает с выделением тепла, для создания необходимой температуры в зоне реза нужно и после начала процесса не выключать подогревательное пламя, так как тепловой энергии, образующейся только за счет горения железа, оказывается не достаточно. Мощность подогревательного пламени, а следовательно, и расход горючего 9 газа зависит от толщины разрезаемого металла. Расход кислорода режущей струи составляется из расхода на окисление (сжигание) и на выдувание образующихся жидких оксидов. Очень большое влияние на расход кислорода оказывает ширина реза и чистота кислорода. При снижении чистоты кислорода до 95% процесс резки становится практически невозможным. Сварочная проволока и наплавочная проволока Марки и состав сварочной проволоки Для дуговой сварки и наплавки применяется специальная сварочная проволока и наплавочная проволока. Сварочная проволока предназначается для всех видов сварки плавлением и изготовления электродов. Существует 77 марок стальной сварочной проволоки разного химического состава; 6 марок из низкоуглеродистой стали (Св-08,Св-08А, Св-08АА, Св – 08ГА, Св-10ГА,Св-10Г2); 30 марок из легированной стали (Св-08ГС,Св08Г2С,Св-18ХГС и др.); 41 марку из высоколегированной стали (Св-12Х11НМФ, Св-10Х17Т, Св-06Х19Н9Т и др.). В легированной стали легирующих элементов содержится от 2,5 до 10%, в высоколегированной – более 10%. Буква и цифры в написании марок сварочной проволоки обозначают: Св – сварочная, цифра после Св – содержание углерода в сотых долях процента ( например, 08 означает 0,08% углерода); А-пониженное, АА – еще более пониженное содержание серы и фосфора; буквы – условные обозначения легирующих элементов; цифры после буквенных обозначений – среднее содержание легирующих элементов в процентах. Химические элементы в сталях условно обозначаются следующим образом: алюминий – Ю, азот – А ( только в высоколегированных сталях), бор – Р, ванадий – Ф, вольфрам – В, кремний – С, кобальт – К, марганец – Г, медь – Д, молибден – М, никель – Н, ниобий – Б, титан – Т, хром – Х, цирконий – Ц. Диаметры стальной сварочной проволоки следующие: 0,3; 0,5; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0 и 12,0 мм. Сварочная проволока поставляется свернутой в мотки с внутренним диаметром от 150 до 750 мм, массой от 1,5 до 40 кг, а также намотанной на катушки и кассеты ( для автоматической и полуавтоматической сварки). Шовная сварка. Шовные машины Шовная сварка – один из видов контактной сварки. При шовной сварке соединяемые детали зажаты между вращающимися электродами-роликами. Сварочный ток проходит через детали непрерывно или импульсами. При этом образуется ряд последовательных точек и, если каждая последующая точка перекрывает предыдущую, получается плотный и прочный шов. При шовной сварке ток к соединяемым деталям подводится с двух или с одной стороны с одновременным выполнением одного или двух швов. При шовной сварке электроды, подводящие ток к изделию и осуществляющие осадку, имеют форму роликов, катящихся по изделию, в связи с чем эту разновидность контактной сварки называют также роликовой. На шовной машине устанавливают два либо один ролик, вторым электродом в этом случае служит оправка или шина. Электроды выполняют в виде дисков 10 диаметром от 40 до 400мм и толщиной рабочей части от 6 до 30мм. Профили рабочей части роликов у шовной машины различны: для сварки в труднодоступных местах – с односторонним скосом рабочей части; для сварки низкоуглеродистых, легированных сталей и легких сплавов толщиной более 2 мм – со сферической рабочей частью. Ширина рабочей поверхности в зависимости от толщины свариваемого металла составляет от 3,0 до 11 мм; радиус закругления – от 25 до 200 мм. Водяное охлаждение электродов при шовной сварке Энергия, выделяемая на контактах между электродами и основным металлом, расходуется на подогрев поверхности свариваемых деталей и ускоряет износ электродов, в связи с чем является вредной. Для уменьшения износа электродов при шовной сварке обычно предусматривается водяное охлаждение их. На шовной машине используется электрод-ролик с внутренним водяным охлаждением. Ролик крепится к валу шпильками, гайки которых вместе с тем прижимают диск к наружной торцевой поверхности ролика. Вода подводится по трубке, проходит во внутреннюю полость между диском и роликом по радиальным каналам, охлаждает ролик и выходит в полость вала. Электроды и консоли шовных машин делают из тех же сплавов, что и электроды для точечной сварки. Сайт предлагает сварочное оборудование и электроды отличного качества, шовные машины и оборудование для шовной сварки прошедшие испытания и зарекомендовавшие себя в работе. Электроды Современный мир электродов велик и многообразен. Рассмотрим некоторые из них. Электроды угольные Ручная дуговая сварка угольным электродом дугой прямого действия используется при сварке тонколистовой углеродистой конструкционной стали, а также при сварке некоторых цветных металлов и сплавов на их основе. Сварка производится при питании дуги постоянным током прямой полярности, что обеспечивает наилучшую стабильность процесса. В настоящее время объем применения этого способа невелик. Ручная дуговая сварка угольными электродами дугой косвенного действия применяется только при сварке тонкого металла (стали, некоторых цветных металлов и сплавов на их основе). Сварной шов в этом случае, как правило, образуется за счет расплавления отбортованных кромок без участия присадочного (добавочного) металла. Так как расход электродов при питании дуги постоянным током оказывается неодинаковым (электрод, являющийся анодом, вследствие большого тепловыделения на нем, расходуется значительно быстрее), то питание дуги в этом случае осуществляется переменным током, что позволяет обеспечить равномерный расход электродов. 11 Вольфрамовые электроды Вольфрамовый электрод используется при аргоно-дуговой сварке. Он закрепляется в токоподводящем устройстве специальной горелки, к которой по шлангам подводится токоведущий провод и инертный газ аргон. Истекающая из сопла горелки струя аргона оттесняет воздух и надежно защищает электрод, дугу и сварочную ванну от окисления и азотирования. В особых случаях, когда при сложной конфигурации изделий струйная защита не может обеспечить надежной изоляции зоны шва и прилегающих участков от контакта с воздухом, применяют аргоно-дуговую сварку в камерах с контролируемой атмосферой (как правило, аргоном). Такие камеры могут быть необитаемыми, в которых располагается автомат с дистанционным управлением, либо при небольших габаритах изделия сварщик держит электродержатель и манипулирует дугой руками, вводя их в камеру через специальные герметические «рукава», заканчивающиеся перчатками; при этом наблюдение за процессом осуществляется через смотровое стекло. Классификация электродов Все электроды в зависимости от степени легирования наплавленного металла, то есть от механической прочности, делятся на 14 типов: Э-38, Э-42, Э-46,Э- 50, Э-42А, Э-46А, Э-46А, Э-55,Э-70,Э-85,Э-100,Э-125,Э-150. Цифра в маркировке означает гарантированное временное сопротивление наплавленного металла в кгс / кв. мм. Буква. А в конце маркировки указывает, что при данной прочности наплавленный металл имеет повышенную пластичность и ударную вязкость. Например, электроды типа Э-42 обеспечивают временное сопротивление наплавленного металла не ниже 42 кгс/мм2 при относительном удлинении не ниже 18% и ударную вязкость не ниже 8 кгс×м/см2. Электроды типа Э-42А – при том же временном сопротивлении гарантируют относительное удлинение не ниже 22%, ударную вязкость не ниже 15 кгс×м / см2. 12