Document 2071306

advertisement

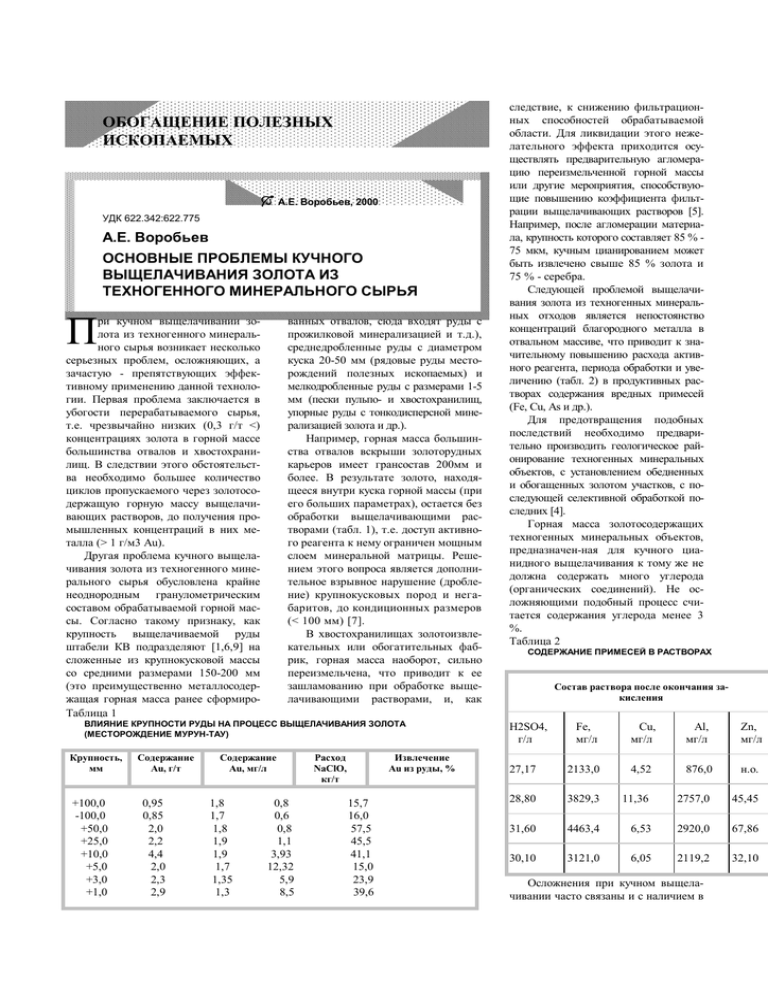

ОБОГАЩЕНИЕ ПОЛЕЗНЫХ ИСКОПАЕМЫХ А.Е. Воробьев, 2000 УДК 622.342:622.775 А.Е. Воробьев ОСНОВНЫЕ ПРОБЛЕМЫ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА ИЗ ТЕХНОГЕННОГО МИНЕРАЛЬНОГО СЫРЬЯ П ри кучном выщелачивании золота из техногенного минерального сырья возникает несколько серьезных проблем, осложняющих, а зачастую - препятствующих эффективному применению данной технологии. Первая проблема заключается в убогости перерабатываемого сырья, т.е. чрезвычайно низких (0,3 г/т <) концентрациях золота в горной массе большинства отвалов и хвостохранилищ. В следствии этого обстоятельства необходимо большее количество циклов пропускаемого через золотосодержащую горную массу выщелачивающих растворов, до получения промышленных концентраций в них металла (> 1 г/м3 Au). Другая проблема кучного выщелачивания золота из техногенного минерального сырья обусловлена крайне неоднородным гранулометрическим составом обрабатываемой горной массы. Согласно такому признаку, как крупность выщелачиваемой руды штабели КВ подразделяют [1,6,9] на сложенные из крупнокусковой массы со средними размерами 150-200 мм (это преимущественно металлосодержащая горная масса ранее сформироТаблица 1 ванных отвалов, сюда входят руды с прожилковой минерализацией и т.д.), среднедробленные руды с диаметром куска 20-50 мм (рядовые руды месторождений полезных ископаемых) и мелкодробленные руды с размерами 1-5 мм (пески пульпо- и хвостохранилищ, упорные руды с тонкодисперсной минерализацией золота и др.). Например, горная масса большинства отвалов вскрыши золоторудных карьеров имеет грансостав 200мм и более. В результате золото, находящееся внутри куска горной массы (при его больших параметрах), остается без обработки выщелачивающими растворами (табл. 1), т.е. доступ активного реагента к нему ограничен мощным слоем минеральной матрицы. Решением этого вопроса является дополнительное взрывное нарушение (дробление) крупнокусковых пород и негабаритов, до кондиционных размеров (< 100 мм) [7]. В хвостохранилищах золотоизвлекательных или обогатительных фабрик, горная масса наоборот, сильно переизмельчена, что приводит к ее зашламованию при обработке выщелачивающими растворами, и, как ВЛИЯНИЕ КРУПНОСТИ РУДЫ НА ПРОЦЕСС ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА (МЕСТОРОЖДЕНИЕ МУРУН-ТАУ) Крупность, мм +100,0 -100,0 +50,0 +25,0 +10,0 +5,0 +3,0 +1,0 Содержание Au, г/т 0,95 0,85 2,0 2,2 4,4 2,0 2,3 2,9 Содержание Au, мг/л 1,8 1,7 1,8 1,9 1,9 1,7 1,35 1,3 0,8 0,6 0,8 1,1 3,93 12,32 5,9 8,5 Расход NaClO, кг/т Извлечение Au из руды, % 15,7 16,0 57,5 45,5 41,1 15,0 23,9 39,6 следствие, к снижению фильтрационных способностей обрабатываемой области. Для ликвидации этого нежелательного эффекта приходится осуществлять предварительную агломерацию переизмельченной горной массы или другие мероприятия, способствующие повышению коэффициента фильтрации выщелачивающих растворов [5]. Например, после агломерации материала, крупность которого составляет 85 % 75 мкм, кучным цианированием может быть извлечено свыше 85 % золота и 75 % - серебра. Следующей проблемой выщелачивания золота из техногенных минеральных отходов является непостоянство концентраций благородного металла в отвальном массиве, что приводит к значительному повышению расхода активного реагента, периода обработки и увеличению (табл. 2) в продуктивных растворах содержания вредных примесей (Fe, Cu, As и др.). Для предотвращения подобных последствий необходимо предварительно производить геологическое районирование техногенных минеральных объектов, с установлением обедненных и обогащенных золотом участков, с последующей селективной обработкой последних [4]. Горная масса золотосодержащих техногенных минеральных объектов, предназначен-ная для кучного цианидного выщелачивания к тому же не должна содержать много углерода (органических соединений). Не осложняющими подобный процесс считается содержания углерода менее 3 %. Таблица 2 СОДЕРЖАНИЕ ПРИМЕСЕЙ В РАСТВОРАХ Состав раствора после окончания закисления H2SO4, г/л Fe, мг/л Cu, мг/л Al, мг/л Zn, мг/л 27,17 2133,0 4,52 876,0 н.о. 28,80 3829,3 11,36 2757,0 45,45 31,60 4463,4 6,53 2920,0 67,86 30,10 3121,0 6,05 2119,2 32,10 Осложнения при кучном выщелачивании часто связаны и с наличием в рудах глинистых минералов, в частности, каолинитов, которые при цианировании растворами с рН=11-12 частично растворяются с последующим выделением в осадок аморфной кремнекислоты. Одновременно наблюдается набухание частиц смектитовых глин. Коллоидные и набухшие частицы забивают каналы между частицами выщелачиваемой руды, что заметно замедляет скорость движения растворов и ухудшает его проникновение ко всем зонам штабеля. Как следствие, снижается полнота извлечения руд из подобного сырья. Поэтому при больших количествах глинистых минералов проводят специальную агломерацию рудного материала или переходят к другим растворителям, например, от цианида натрия к тиомочевине. При кучном выщелачивании металлов из высокоглинистых руд необходимо также учитывать и то, что набухание глин (ухудшающее фильтрацию раствора химического реагента) носит осмотический характер и его причиной является разница в концентрации солей в поровом и окружающем породу растворах. Если концентрация внешнего раствора меньше концентрации порового - происходит набухание горной массы. Из глинистых минералов наибольшей способностью к набуханию обладают минералы группы монтмориллонита, наименьшей - каолинита. Чем выше дисперсность породы, тем меньше ее набухание. Для снижения набухания глинистых руд при КВ и увеличения их проницаемости, во-первых, на выщелачивание необходимо подавать не "чистые" растворы, а уже имеющие начальное содержание выщелачиваемых металлов; во-вторых, при выщелачивании добиваются таких режимов, что концентрации металлов и солей в поровых (внутри выщелачиваемого куска) оптимально соответствовали их концентрации во внешних выщелачивающих растворах. В соответствии с вышеизложенным был разработан способ КВ высокоглинистых руд [2], согласно которому первоначально производят планировку земной поверхности и ее покрытие антифильтрационным слоем, например, полиэтиленовой пленкой. Затем отсыпают выщелачиваемый штабель из золотосодержащих глинистых руд, содержащих золото в виде мельчайших частиц размером 0,5-1 мм, пробностью 900-923. После чего из источника, представляющего собой перфорированный трубопровод, подают растворы, приготовленные на основе гипохлоритных солей (особенностью этой группы реагентов является способность растворять золото при любой геохимической обстановке среды, т.к. в зависимости от геотехнологического сорта руд - количества карбонатов, органики или сульфидов можно подобрать оптимальные рН и Eh растворов). Но в принципе можно использовать и др. реагенты: цианистые (работающие в щелочной среде) или тиомочевинные (для кислых сред) соединения. Для нашего случая, в связи с незначительными содержаниями сульфидов и карбонатов в выщелачиваемых рудах приготавливаемые растворы имеют рН= 7,0 7,5 и ОВП 1100-1150 мВ, с незначительным содержанием золота. Эти растворы подаются из другого штабеля КВ (после выщелачивания металлов, осаждения на сорбционных колоннах 70 % содержащегося в них металла и доукрепления активным агентом). При подаче таких растворов в массив КВ происходит активное выщелачивание золота. А добиваясь соотношения концентрацииии внешнего раствора Х1 и внутреннего (порового) Х2 равного Х1>(1-1,2)Х2, путем регулирования объемов подачи выщелачивающих растворов и концентрации реагентов, обеспечивают оптимальную проницаемость штабеля глинистых руд. Серьезные осложнения может вызвать наличие в рудах таких вспенивающихся глин, как, например, сукновальные глины, которые могут отделяться от руд, мигрировать в пределах выщелачиваемого штабеля КВ и, заполняя пустоты, блокировать поступление выщелачивающего и продуктивного золотосодержащего раствора. Это в значительной мере снижает эффективность процесса выщелачивания золота из техногенного высокоглинистого минерального сырья. В целях предотвращения выделения вспучивающихся глин при выщелачивании золотосодержащих руд необходимо контролировать показатель рН, который не должен превышать 10, что замедляет растворение каолинита [1]. Процесс кучного выщелачивания золота из техногенного минерального объекта также осложняет и различная плотность его массива. В период формирования отвала или хвостохранилища в результате применения различных технологий складирования (отсыпки, укладки, намыва и т.д.) или под воздействием факторов окружающей среды (увлажнения, температуры и пр.) заскладированная горная масса приобретает неоднородную плотность [3]. Наиболее распространенным является отсыпка штабеля КВ с помощью автосамосвалов. Их использование, наряду с такими положительными качествами, как высокая маневренность и производительность, характеризуется и некоторыми недостатками (утрамбовка выщелачиваемой горной массы колесами, ее стихийная сегрегация и т.д.) [8]. При осуществлении процесса кучного инфильтрационного выщелачивания золота из такого объекта технологические растворы будут мигрировать прежде всего по различного рода пустотам, т.е. по зонам с наименьшей плотностью. В результате зоны горной массы с более высокой плотностью останутся не проработанными, без извлечения из них золота. Ликвидации такого эффекта способствует нарушение сложившихся гидродинамических каналов и зон переуплотнения, например, путем взрывания зарядов, размещаемых в нижней части отвала. Но наиболее серьезной проблемой (особенно в плане загрязнения окружающей среды) является частое отсутствие под массивом золотосодержащего техногенного минерального объекта гидронепроницаемого основания. При обработке такого объекта растворами активных агентов происходит их утечки в окружающую среду, т.е. ее загрязнение. Для предотвращения подобных утечек необходимо создание (например, путем закачки твердеющих смесей) антифильтрационного экрана в основании отвалов. С П И С О К ЛИТЕРАТУРЫ 1. Актуальные вопросы добычи цветных, редких и благородных металлов//Бубнов В.К., Голик В.И., Воробьев А.Е., Чекушина Т.В. Акмола, Жана-Арка, 1995. - 602с. 2. Воробьев А.Е., Ануфриев А.А., Чекушина Т.В. Способ выщелачивания металлов из труднопроницаемых высокоглинистых руд: Патент по заявке N 95114485 РФ, МПК6 Е21 С 41/26, БИ N10, 1996. - 4 с. 3. Воробьев А.Е., Голик В.И., Лобанов Д.П. Приоритетные пути развития горнодобывающего и перерабатывающего комплекса Северо-Казказского региона /Под ред. акад. К.Н. Трубецкого. - Владикавказ, 1998. - 362 с. 4. Воробьев А.Е., Погодин М.А. Выщелачивание металлов при отрицательных температурах среды //Наука и новейшие технологии при освоении месторождений полезных ископаемых на рубеже XX-XXI веков. - М.: МГГА, 1998. - С.58. 5. Воробьев А.Е., В.В. Хабиров. Целесообразность предварительного закисления золотосодержащих руд в штабелях кучного выщела- чивания. //В сб.: Совершенствование технологии обогащения комплексных полезных ископаемых. М.: МГГУ, 1996. с.90-95. 6. Воробьев А.Е., Чекушина Т.В. Классификация штабелей кучного выщелачивания металлов //Горный журнал N3, 1997. - С. 36-42. 7. Забельский В.К., Воробьев А.Е. Проектирование предприятий для разработки золоторудных месторождений геотехнологическими методами //Горный журнал N1-2, 1996. - С.114-119. 8. Теория и практика добычи полезных ископаемых для комбинированных способов выщелачивания//Бубнов В.К., Воробьев А.Е., Голик В.И. и др. - Целиноград:Жана-Арка, 1992. - 546 c. 9. Хабиров В.В., Забельский В.К., Воробьев А.Е. Прогрессивные технологии добычи и переработки золотосодержащего сырья /Под ред.акад. Н.П.Лаверова. - М.:Недра, 1994. - 272 с. 10. Kurtz Jeffrey P., Hauff Phoebe L., Chamberlin Paul D. "Small Mines Dev. Precous Metals": Proc.Konf., Reno, Nev., Aug. 31- Sept. 2, 1987, Littleton, Colo, 1987, p. 161-167. Воробьев Александр Егорович– профессор, доктор технических наук, Московский государственный горный университет.