1. Пористые материалы. 2. Колеблющиеся (резонирующие

advertisement

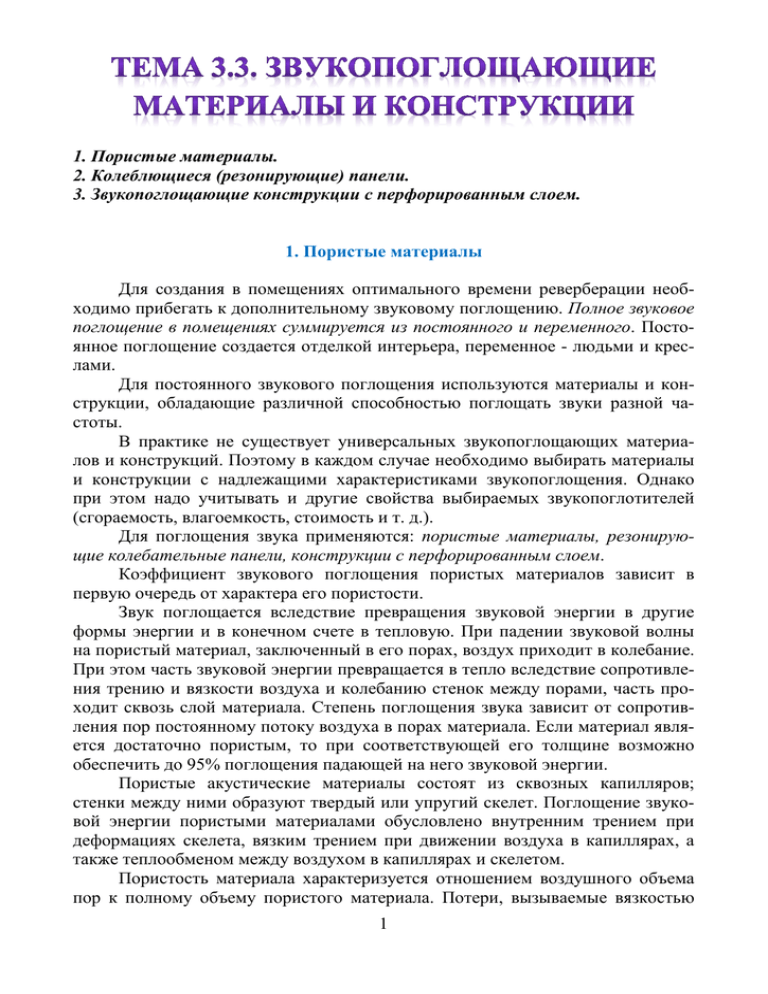

1. Пористые материалы. 2. Колеблющиеся (резонирующие) панели. 3. Звукопоглощающие конструкции с перфорированным слоем. 1. Пористые материалы Для создания в помещениях оптимального времени реверберации необходимо прибегать к дополнительному звуковому поглощению. Полное звуковое поглощение в помещениях суммируется из постоянного и переменного. Постоянное поглощение создается отделкой интерьера, переменное - людьми и креслами. Для постоянного звукового поглощения используются материалы и конструкции, обладающие различной способностью поглощать звуки разной частоты. В практике не существует универсальных звукопоглощающих материалов и конструкций. Поэтому в каждом случае необходимо выбирать материалы и конструкции с надлежащими характеристиками звукопоглощения. Однако при этом надо учитывать и другие свойства выбираемых звукопоглотителей (сгораемость, влагоемкость, стоимость и т. д.). Для поглощения звука применяются: пористые материалы, резонирующие колебательные панели, конструкции с перфорированным слоем. Коэффициент звукового поглощения пористых материалов зависит в первую очередь от характера его пористости. Звук поглощается вследствие превращения звуковой энергии в другие формы энергии и в конечном счете в тепловую. При падении звуковой волны на пористый материал, заключенный в его порах, воздух приходит в колебание. При этом часть звуковой энергии превращается в тепло вследствие сопротивления трению и вязкости воздуха и колебанию стенок между порами, часть проходит сквозь слой материала. Степень поглощения звука зависит от сопротивления пор постоянному потоку воздуха в порах материала. Если материал является достаточно пористым, то при соответствующей его толщине возможно обеспечить до 95% поглощения падающей на него звуковой энергии. Пористые акустические материалы состоят из сквозных капилляров; стенки между ними образуют твердый или упругий скелет. Поглощение звуковой энергии пористыми материалами обусловлено внутренним трением при деформациях скелета, вязким трением при движении воздуха в капиллярах, а также теплообменом между воздухом в капиллярах и скелетом. Пористость материала характеризуется отношением воздушного объема пор к полному объему пористого материала. Потери, вызываемые вязкостью 1 воздуха, оцениваются сопротивлением продуванию через материал постоянного потока воздуха r . Величина сопротивления зависит от разности давлений по одну и другую сторону продуваемого образца ∆p , скорости потока воздуха v и толщины образца δ , т. е. ∆p . r= vδ Если ∆p измерять в дин/см2, v - в см/с, а δ - в см, то r измеряется в дин ⋅ с/см4 = рэл/см. Сопротивление продуванию различных пористых материалов колеблется в очень широких пределах (табл. 1). Таблица 1. Сопротивление продуванию пористых материалов и тканей Полное сопротивление продуванию материала ( r1 ) относится ко всей ∆p толщине поглотителя; оно определяется соотношением r1 = . Следовательно, v r1 = rδ . Физически процесс поглощения звука в пористых материалах удобно проследить на схеме, приведенной на рис. 1. На поверхность пористого материала падает волна 1, обладающая плотностью звуковой энергии Ei . Часть этой волны отражается от материала (2), часть же проникает в его поры (3). По мере своего продвижения в толщу материала звуковая волна теряет энергию, затра2 ченную на преодоление сопротивления трения и вязкости воздуха и колебания стенок между порами. После отражения от твердой стенки волна, изменив направление на обратное (4), претерпевает дальнейшее затухание. Практически полное затухание звуковой волны наступит, когда при однократном движении к жесткой стенке и в обратном направлении амплитуда колебания волны уменьшится примерно на 95%. Рис. 1. Схема, объясняющая процесс поглощения звука пористыми материалами 1 - падающая на пористый материал звуковая волна; 2 - отраженная от поверхности пористого материала звуковая волна; 3 - проходящая в толщу пористого материала звуковая волна; 4 - отраженная от твердой стенки звуковая волна Отношение плотности энергии звуковой волны 3 Eα к плотности падающей волны 1 Ei представляет коэффициент звукового поглощения α , т. е. α= Eα . Ei (1) Затрачиваемая в порах материала энергия звуковой волны зависит от пористости материала и от сопротивления постоянному потоку, относимому обычно к 1 см толщины поглотителя. В практике нередко имеют место случаи, когда звуковая волна 3 недостаточно затухает в толще поглотителя вследствие несогласованности сопротивлений пористого материала и свободного звукового поля; в этих случаях часть энергии (4) отражается материалом в окружающее воздушное пространство, дополняя звуковую волну 2. Коэффициент поглощения ( α ) и отражения звука ( β ) связаны друг с другом соотношением α = 1 − β . Коэффициент поглощения звука зависит от частоты колебания падающей звуковой волны и от угла, под которым она падает на поверхность материала. Важное значение имеет диффузный коэффициент звукового поглощения, который получается усреднением значений α по разным углам падения звуковых волн. Усредненное значение α обычно определяется при измерении образцов поглотителя звука в камере реверберации. Измеренный в камере коэффициент поглощения отождествляется с диффузным коэффициентом поглощения. Для того чтобы избежать излишних затрат при устройстве звукопоглощающей отделки, архитектору важно определить толщину поглотителя δ , обеспечивающую полное поглощение звуковой энергии пористым материалом. 3 Практика показала, что экономически целесообразная толщина пористого поглотителя звука должна быть не менее значения, определяемого по формуле 800 , rσ f δ= где (2) δ - толщина слоя поглотителя в см; r - сопротивление продуванию в рэл/см; σ - пористость поглотителя, равная 0,6-1; f - частота в гц. Практически нижняя, интересующая проектировщика частота равна 100 гц; при среднем значении пористости σ =0,8 необходимая толщина поглотителя определяется по формуле δ= 90 . r (3) Если слой пористого поглотителя расположен на жесткой, отражающей звуки поверхности, то наибольшего значения коэффициент звукового поглощения достигает при условии, что 80 < rδ < 160 рэл, где r - удельное сопротивление продуванию воздуха (при толщине пористого материала, равной 1 см). При воздушной прослойке между пористым материалом и жёстким ограждающим слоем наибольший коэффициент звукового поглощения достигается при условии, что 40 < r1 < 80 рэл. Вычисленная по этой формуле достаточная толщина некоторых пористых материалов приводится в таблице 2. Применяемые в строительстве материалы обладают различной способностью поглощать звуки разной частоты. Поэтому звукопоглощающие свойства материалов принято оценивать частотной характеристикой звукопоглощения, которая показывает зависимость коэффициента поглощения от частоты звука. 4 Таблица 2 Степень затухания звуковых волн в порах материалов зависит от отношения толщины материала δ к длине волны λ ; поэтому коэффициент звукового поглощения пористых материалов резко уменьшается при звуках низкой частоты. Из сказанного следует, что пористые поглотители целесообразно применять в случаях, когда необходимо обеспечить поглощение высокочастотных звуков. Для повышения коэффициента поглощения в диапазоне низких частот плиты из пористых материалов следует располагать на относе от плотных ограждений. Пористые материалы изготовляются в виде жестких плит, которые крепятся или непосредственно к ограждению или к каркасу на некотором расстоянии от поверхности ограждения (5-10 см). К числу жестких плит относятся плиты типа «пемзолит», а также из пеностекла со сквозной пористостью. К этой же группе пористых материалов относится акустическая штукатурка. Пемзолит изготовляется из пемзовой, каолиновой, кирпичной крошки, связанной цементным раствором. При применении белой каолиновой крошки, связанной белым цементом, получают отделочные плиты толщиной 30 мм более высокого качества. Крепление пемзолитовых плит по деревянному каркасу на относе 50-100 мм от стены (или перекрытия) повышает коэффициент звукового поглощения на низких частотах. Плиты изготовляют с различной фактурой лицевой поверхности (ноздреватой, рифленой и др.). Объемный вес плит 1000-1200 кг/м3. Частотные характеристики звукопоглощения пемзолитовых плит при разных способах их крепления к ограждению приводятся на рис. 2 а и б. 5 Рис. 2а. Схемы крепления к стене пемзолитовых плит Рис. 2б. Частотные характеристики звукопоглощения Пористые плиты с упругим скелетом изготовляются из древесного волокна, асбеста, минерального и стеклянного волокна и др. Древесно-волокнистые плиты изготовляются из древесной массы; обладают высоким сопротивлением продуванию; их достоинства: дешевизна, легкость; недостаток - возгораемость; объемный вес 200-250 кг/м3. Лицевая поверхность перфорированных древесно-волокнистых плит покрыта или круглой формы отверстиями диаметром 3-6 мм, расположенными друг от друга на расстоянии 10-20 мм, или бороздами; глубина отверстий и борозд - обычно на 2/3 толщины плиты. Перфорация повышает коэффициент звукового поглощения. Частотные характеристики сплошных и перфорированных древесноволокнистых плит при разных способах их крепления к ограждению приводятся рис. 3-5. 6 Рис. 3. Частотные характеристики панелей из древесно-волокнистых плит (А - перфорированные плиты; Б - сплошные плиты; В - одиночная плита) Рис. 4. Частотные характеристики звукопоглощения древесноволокнистой плиты объемным весом 200-250 кг/м3 (А - перфорированной; Б – сплошной) Рис. 5. Частотные характеристики перфорированных древесноволокнистых плит объемным весом 200 кг/м3 (А - плита крепится непосредственно к ограждению; Б - плита располагается на относе от ограждения и крепится по деревянному каркасу) К числу других видов пористых материалов относятся: маты, изготовляемые из стеклянного и минерального волокна, обернутого с двух сторон бумагой и прошитых нитками; объемный вес матов 50-100 кг/м3; мягкие плиты из минерального волокна на синтетических вяжущих; объемный вес 200-300 кг/м3, синтетические пористые плиты (поролон и др.), отличающиеся легкостью и высоким звуковым поглощением при сквозных капиллярах. Если слой пористого материала с жестким скелетом лежит на жестком основании, то частотную характеристику звукопоглощения в диапазоне средних и низких частот можно определить на основе двух следующих составляющих сопротивление материала: а) активное сопротивление, которое прямо пропорционально воздушному сопротивлению и мало зависит от частоты; б) реактивной составляющей в виде упругого сопротивления, обусловленного упругостью воздушного объема в порах. Реактивная составляющая имеет большое значение при частотах, для которых толщина слоя материала незначительна по сравнению с длиной волны λ . Именно этим объясняется малое значение коэффициента звукового поглощения пористых материалов в диапазоне низких частот. Для повышения коэффициента звукового поглощения пористого материала необходимо или увеличивать толщину материала (что экономически нецелесообразно), или располагать пористые материалы на некотором расстоянии от ограждения. В последнем случае дополнительный объем воздуха между ограждением и пористым материалом уменьшает реактивное сопротивление 7 конструкции, сопровождаемое возрастанием ее коэффициента звукового поглощения на низких частотах. 2. Колеблющиеся (резонирующие) панели Резонирующие панели представляют конструкции, которые обладают наиболее высоким звукопоглощением в области низких частот и малым в диапазоне высоких частот. Конструкция такой панели (рис. 6а) состоит из плотного фанерного, асбестоцементного или другого листа, шарнирно закрепленного на деревянном каркасе с воздушной прослойкой между листом и ограждением. Плотный лист в этой конструкции действует как масса, а воздушная прослойка за ней - как пружина. Рис. 6а. Конструктивная схема резонирующей панели: 1 - тонкий лист (фанера н др.); 2 - воздушная прослойка; 3 - демпфирующая прокладка по периметру панели; 4 - деревянные брусья; 5 - шайбы в углах панели При такой конструкции максимальное звуковое поглощение наблюдается на резонансной частоте f 0 , которая смещается в область достаточно низких частот. В диапазоне частот, превышающих резонансную, коэффициент звукового поглощения постепенно убывает вследствие повышения сопротивления листа. Значения резонансных частот зависят от физических параметров панелимассы и жесткости. Жесткость панели суммируется из собственной жесткости панели, ее крепления и из жесткости воздушной прослойки между панелью и ограждением. Собственная жесткость панели в большой степени зависит от конструкции сопряжения панели с ограждением. Для повышения коэффициентов звукопоглощения воздушную прослойку обычно заполняют матом из минерального волокна, обернутого в мешковину, а также вводят упругие демпфирующие прокладки по периметру сопряжения листа с каркасом. На рис. 6б приводятся частотные характеристики звукопоглощения резонирующих панелей при наличии воздушной прослойки и при заполнении ее матом из минерального волокна. 8 Рис. 6б. Частотные характеристики звукопоглощения: А - панель из 3-мм фанеры с воздушной прослойкой; Б - панель из 3 мм фанеры, по периметру проложен слой стеклянной ваты; В - панель из 6-мм фанеры с воздушной прослойкой толщиной 10 мм по периметру проложена демпфирующая прокладка; Г - оконное стекло Колеблющиеся панели обладают рядом преимуществ по сравнению с пористыми поглотителями: они гигиеничны, долговечны, влагостойки, устойчивы против механических воздействий. Достоинство их также в том, что они допускают любую фактическую обработку лицевой поверхности и ее восстановление в процессе эксплуатации без ущерба для звукового поглощения. 3. Звукопоглощающие конструкции с перфорированным слоем Конструкция этого типа состоит из слоя пористого материала, покрытого облицовочным перфорированным листом (стальным, фанерным, асбестоцементным и др.). С внутренней стороны перфорированный лист обычно покрывается слоем фрикционного материала (стеклотканью, ситцем, марлей и др.), который способствует увеличению потерь звуковой энергии. Перфорированные листы в таких конструкциях используются обычно в качестве облицовочного слоя. В соответствии с акустическим действием перфорированные листы могут изготовляться: а) с большой площадью отверстий; в этом случае листы практически не оказывают влияния на звукопоглощающие свойства лежащего за ними пористого материала; б) с малой площадью отверстий; в этом случае перфорированные листы являются органической частью звукопоглощающей конструкции. В последнем случае акустическое действие конструкции не ограничивается свойствами звукопоглотителя. Изменяя размеры отверстий, расстояние между ними, материал и расположение поглотителя, можно осуществлять любое регулирование звукового поглощения. 9 Материалом для пористого слоя обычно служит минеральное или стеклянное волокно или маты и пористые плиты. Такие конструкции обладают значительным поглощением и возможностью расчетным путем определить желательные частотные характеристики звукопоглощения. Если принять, что перфорированный лист представляет чистую массу, не обладающую жесткостью, то собственную частоту колебаний такого листа можно определять по формуле 600 , mδ f0 = где m - масса единицы поверхности листа в кг/м2; δ - толщина воздушной прослойки в см. При диффузном звуковом поле собственная частота определяется по формуле f0 = 850 mδ Большое преимущество резонансных поглотителей в том, что параметры, обеспечивающие требуемое поглощение в заданной области частот, можно определять расчетным путем. Не менее важным качеством является их экономичность и стабильность в работе. 10