Полный обзор Техническая информация

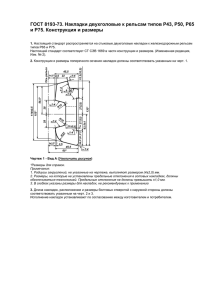

advertisement