ЭЛЕКТРОТЕХНИЧЕСКИЕ МАТЕРИАЛЫ

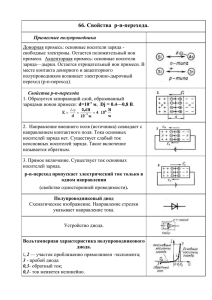

advertisement